一种马桶成型结构及成型方法与流程

1.本发明涉及马桶成型技术领域,尤其涉及一种马桶成型结构及成型方法。

背景技术:

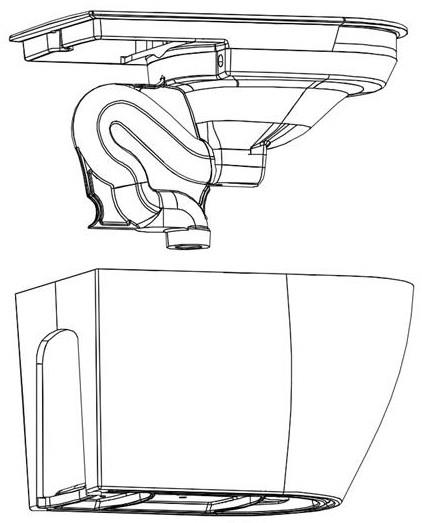

2.目前常规产品一般分为如图1所示的圈锅、外套两部分粘接,其中外套为双吃结构,圈锅是单吃和双吃结合来做,单吃部分形成空腔,需要模型预留放浆通道,锅内部分则需模型加活块,生产中需要工人来取放活块,造成模具结构复杂,放浆通道不易设计,模具活块多,工人操作多,成型工艺复杂等问题;在生产中因气体压力及泥浆性能等诸多因素的影响,模型的吃浆时间会有所不同,需要工人依靠经验来细微调整模型的吃浆时间,来使单吃坯体厚度与双吃坯体厚度尽量一致,从而尽量减少单双吃交接处的崩坯现象的发生,依靠工人经验控制单吃坯体的厚度和硬度难度高,一致性难以保证,坯体强度差,造成产品规整度差。

技术实现要素:

3.本发明所要解决的技术问题,是针对上述存在的技术不足,提供了一种马桶成型方法,将马桶的坯体单独拆分为坐圈部、外套部、漏斗锅和排污管部四个部分单独成型,最后再黏结为完整的马桶坯体,只有管道部分为单吃浆工艺,解决了模型结构复杂,成型工艺复杂等问题;本发明还提供了一种马桶成型结构使模具结构设计更加简单,拆分的各部分坯体粘接时更加牢固可靠,解决了坯体一致性难以保证,坯体强度差的问题。

4.为解决上述技术问题,本发明所采用的技术方案是:一种马桶成型方法,包括将马桶坯体拆分为顶部的坐圈部、底部的外套部、内侧中部的漏斗锅和排污管部,坐圈部、外套部、漏斗锅、排污管部四个部分分别制造对应型腔相适应的模具单独成型,成型后的各部分坯体再粘接为完整的马桶坯体,完整的马桶坯体通过烧制成为成品陶瓷马桶。

5.进一步优化本技术方案,将所述坐圈部成型时的模具分型面设置为与坐圈部平面平行,所述坐圈部成型时的模具为双吃浆结构工艺;将所述漏斗锅模具的分型面设置在下环形冲水腔的顶部平面处,所述漏斗锅的模具为双吃浆结构工艺;将所述排污管部的分型面设置在排污管中心轨迹线所在的平面处,所述排污管部的模具为单吃浆结构工艺。

6.本发明还提供了一种马桶成型结构,包括单独成型的坯体坐圈部,所述坐圈部的上侧设置有平面,所述坐圈部的底部设置有下侧开口的上环形冲水腔;包括单独成型的漏斗锅,所述漏斗锅的顶部与所述坐圈部相接的位置设置有上侧开口的下环形冲水腔;包括单独成型的排污管部,所述排污管部为虹吸式中空管道结构,所述管道朝向所述漏斗锅的一侧设置有进口连接部,所述管道的底部朝下一侧设置有出口。

7.进一步优化本技术方案,排污管部中设置有连接板,所述连接板与所述进口连接

部对应的一侧设置有粘接面,所述粘接面与所述漏斗锅的外壁粘接。

8.进一步优化本技术方案,沿所述粘接面向外突出的设置有截面为v形的连接脊,所述漏斗锅的后侧与所述连接脊对应的位置设置有截面为v形的连接槽,所述连接槽的底部一端设置有分型过渡部。

9.进一步优化本技术方案,所述连接板中垂直设置有加强板,所述加强板的一端与所述中空管道相接,所述加强板的另一端设置有连接面,所述连接面与所述粘接面齐平共面设置,所述漏斗锅外壁与所述连接面对应的位置设置有外凸的粘结块。

10.与现有技术相比,本发明具有以下优点:1、坯体强度大,不易变形,使成品规整度提高;全双吃的产品结构(管道除外)减少了单双吃交接部位,从而减少了单双吃交接处崩坯开裂,降低生产中的破损,节约成本;2、连接脊与连接槽配合粘接、加强板与粘结块配合粘接提高了排污管部与漏斗锅的粘接强度,保证了坯体的一致性;3、通过设置的分型过渡部使连接槽成型更加简单,简化了模具结构。

附图说明

11.图1为现有马桶成型结构的示意图。

12.图2为一种马桶成型结构实施例一粘接前的爆炸示意图。

13.图3为图2中坐圈部底部一侧的结构示意图。

14.图4为图2中漏斗锅的结构示意图。

15.图5为图2中的排污管部结构示意图。

16.图6为排污管部模具开模方向示意图。

17.图7为漏斗锅的模具开模方向示意图。

18.图8为坐圈部模具开模方向示意图。

19.图9为实施例二中排污管部的结果示意图。

20.图10为实施例二中漏斗锅的外部后侧结构示意图。

21.图11为施例二中连接槽处的局部剖示意图。

22.图12为实施例三中排污管部的结构示意图。

23.图13为实施例三中漏斗锅的粘结块出结构示意图。

24.图中:1、坐圈部;10、上环形冲水腔;11、水箱位;2、外套部;3、漏斗锅;30、下环形冲水腔;31、漏斗排污口;32、连接槽;321、分型过渡部;33、粘结块;4、排污管部;40、进口连接部;41、出口;42、连接板;421、粘接面;422、连接脊;43、加强板;431、连接面。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式的参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明的概念。

26.除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

27.具体实施方式:实施例一,一种马桶成型方法,结合图2所示,包括将马桶坯体拆分为顶部的坐圈部1、底部的外套部2、内侧中部的漏斗锅3和排污管部4,坐圈部1、外套部2、漏斗锅3、排污管4四个部分分别制造对应型腔相适应的模具单独成型,成型后的各部分坯体再粘接为完整的马桶坯体,完整的马桶坯体通过烧制成为成品陶瓷马桶。

28.将所述坐圈部1成型时的模具分型面设置为与坐圈部1平面平行,模具采用双吃浆结构工艺;将所述漏斗锅3模具的分型面设置在下环形冲水腔30的顶部平面处,模具采用双吃浆结构工艺;将所述排污管部4的分型面设置在排污管中心轨迹线所在的平面处,模具采用单吃浆结构。

29.其中图6-8分别示意了排污管部4、漏斗锅3和坐圈部1的模具开模形式。

30.实施例二,结合图2-3所示,一种马桶成型结构,包括单独成型的坯体坐圈部1,所述坐圈部1的上侧设置有平面,所述坐圈部1的底部设置有下侧开口的上环形冲水腔10,所述坐圈部1的后侧设置有水箱位11,可用于设置马桶的冲水水箱的安装。

31.结合图4所示,包括单独成型的漏斗锅3,所述漏斗锅3的顶部与所述坐圈部1相接的位置设置有上侧开口的下环形冲水腔30;粘接时上环形冲水腔10与下环形冲水腔30对正后粘接,粘接面积大,保证了坐圈部1与漏斗锅3的连接强度。

32.结合图5所示,包括单独成型的排污管部4,所述排污管部4为虹吸式中空管道结构,所述管道朝向所述漏斗锅3的一侧设置有进口连接部40,所述管道的底部朝下一侧设置有出口41。排污管部4中设置有连接板42,所述连接板42与所述进口连接部40对应的一侧设置有粘接面421,所述粘接面421与所述漏斗锅3的外壁粘接,保证了漏斗排污口31与进口连接部40的连接强度。

33.结合图1所示,所述排污管部4、漏斗锅3与坐圈部1完成粘接,最后外套部2与坐圈部1的外沿粘接,即可组成完整的马桶坯体结构。

34.实施例三,结合图9-11所示,与实施例二不同的是,沿所述粘接面421向外突出的设置有截面为v形的连接脊422,所述漏斗锅3的后侧与所述连接脊422对应的位置设置有截面为v形的连接槽32,所述连接槽32的底部一端设置有分型过渡部321。粘接时连接脊422与连接槽32嵌合完成粘接,提高了连接强度。设置的分型过渡部321与开模方向同向,避免使用抽芯,模具更加简单。

35.实施例四,结合图12-13所示,与实施例三不同的是,所述连接板42中垂直设置有加强板43,所述加强板43的一端与所述中空管道相接,所述加强板43的另一端设置有连接面431,所述连接面431与所述粘接面421齐平共面设置,所述漏斗锅3外壁与所述连接面431对应的位置设置有外凸的粘结块33。

36.使用时,加强板43与粘结块33配合粘接,进一步增加了粘接强度。保证了坯体烧制后的一致性。

37.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的

原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1