管桁架的高空安全拼装胎架装置及其施工方法与流程

1.本发明涉及建筑施工技术领域,具体涉及一种管桁架的高空安全拼装胎架装置及其施工方法。

背景技术:

2.随着我国经济技术的快速发展,大跨度钢结构管桁架体系在建筑工程中被广泛应用,但对处于建筑较为中间部位的大跨度、大重量的大型场馆类钢结构管桁架体系安装由于施工现场场地有限,无法动用起重机械或起重机械无法满足吊装要求,需搭设高空拼装支撑胎架,分多个桁架单元进行拼装,多次滑移施工。由于桁架单元滑移施工多次进行,需要频繁安拆钢结构滑移单元底部支撑胎架,传统的支撑胎架多次安拆,会耗费大量的措施材料及人工成本,施工效率较低,施工工期大幅延长,无法满足钢结构工程快速安装需求。此外,钢结构高空作业人员是否方便作业、安全防护是否到位及安全防护系统的快速安拆一直是钢结构高处作业的重要问题。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.为克服现有技术所存在的缺陷,现提供一种管桁架的高空安全拼装胎架装置及其施工方法,以解决传统的管桁架拼装支撑胎架需频繁安拆导致施工效率低的问题。

5.为实现上述目的,提供一种管桁架的高空安全拼装胎架装置,包括:

6.高空承台,架设于管桁架的安装位置的下方,所述高空承台的上部安装有沿所述高空承台的长度方向设置的多道传力梁,所述传力梁沿所述高空承台的宽度方向设置;

7.多根斜立柱,所述传力梁的两端分别可翻转地安装有所述斜立柱,所述传力梁的两端的斜立柱之间的距离适配于所述管桁架的两上弦杆之间的距离,所述高空承台可翻转地安装有斜撑柱,所述斜立柱的中部连接有连接盘,所述斜撑柱的上端可拆卸地连接于所述连接盘,所述传力梁的两端的斜立柱的连接盘之间可拆卸地连接有之间拉结杆,所述斜立柱的上端安装有第一支座,所述第一支座形成有供所述上弦杆嵌设的限位凹槽;

8.第二支座,架设于所述传力梁的中部,所述第二支座形成有供所述管桁架的下弦杆嵌设的限位凹槽;以及

9.走道结构,包括踏板和连接于所述斜立柱的支承牛腿,所述踏板的两端连接有挂钩,所述踏板的两端的挂钩分别可拆卸地挂设于相邻的两传力梁的斜立柱上的支承牛腿,所述踏板的端部可翻转的连接有盖板,所述盖板铺设于所述挂钩且搭接于相邻走道结构的踏板。

10.进一步的,所述高空承台的底部支撑有格构柱,所述传力梁设置于所述格构柱的正上方。

11.进一步的,所述高空承台的底部设置有两排格构柱,所述高空承台固设有多个第

三支座,多个所述第三支座与所述格构柱的位置一一对应,所述传力梁的两端分别固设于沿所述高空承台的宽度方向设置的两所述第三支座。

12.进一步的,所述连接盘的下部与所述斜立柱之间连接有竖向设置的第一耳板,所述斜撑柱的上端的连接有第二耳板,所述第二耳板通过螺栓连接于所述第一耳板。

13.进一步的,所述支承牛腿设置于所述传力梁的两端的斜立柱的相背侧,所述支承牛腿的远离所述斜立柱的一端竖设有限位柱。

14.进一步的,所述第二支座底部可拆卸连接有托梁,所述托梁的中部与所述传力梁的中部之间连接有支撑桩。

15.进一步的,所述斜立柱的下端连接有插板,所述传力梁的端部连接有两第三耳板,两所述第三耳板之间形成承插缝隙,两所述第三耳板之间连接有固定轴,所述插板开设有轴孔,所述插板可活动地插设于所述承插缝隙中且所述轴孔可转动地套设于所述固定轴。

16.进一步的,所述插板和所述第三耳板分别开设有定位孔,所述第三耳板和所述插板的第三定位孔中插设有锁定轴以锁定所述斜立柱。

17.本发明提供一种管桁架的高空安全拼装胎架装置的施工方法,包括以下步骤:

18.于第一支座放置上弦杆,并于第二支座放置下弦杆,施工人员以走道结构的踏板作为施工平台将腹杆焊接连接于所述上弦杆与所述下弦杆之间以拼装形成管桁架单元;

19.在一管桁架单元形成后,吊装所述管桁架单元,同时将所述走道结构和拉结杆吊装下放至高空承台、将斜撑柱的上端与连接盘分离后分别翻转所述斜撑柱和斜立柱并放倒于所述高空承台、将第二支座从传力梁拆卸下来放置于所述高空承台以在所述管桁架单元的下方形成滑移空间;

20.在所述管桁架单元的下方形成所述滑移空间后,通过所述滑移空间将所述管桁架单元滑移至安装位置;

21.在一管桁架单元滑移出所述滑移空间后,重新搭设形成所述管桁架的高空安全拼装胎架装置以拼装下一管桁架单元。

22.本发明的有益效果在于,本发明的管桁架的高空安全拼装胎架装置,能快速便捷安拆放倒,为拼装好的管桁架单元吊装转运提供空间,还能节约技措材料用量、人工成本,能保证作业人员高处作业安全防护要求,能大幅加快施工进度。

附图说明

23.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

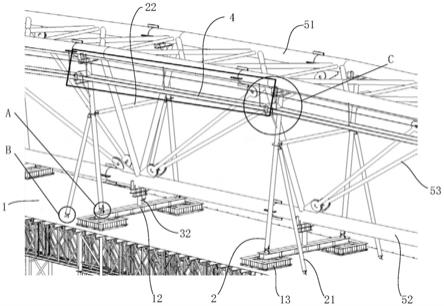

24.图1为本发明实施例的管桁架的高空安全拼装胎架装置的结构示意图。

25.图2为图1中a处的局部放大图。

26.图3为图1中b处的局部放大图。

27.图4为图1中c处的局部放大图。

28.图5为本发明实施例的踏板的结构示意图。

29.图6为本发明实施例的管桁架的高空安全拼装胎架装置的剖视图。

30.图7为图6中d处的局部放大图。

31.图8为图6中e处的局部放大图。

32.图9为图6中f处的局部放大图。

33.图10为本发明实施例的管桁架的高空安全拼装胎架装置的折叠状态示意图。

具体实施方式

34.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

35.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

36.参照图1至图10所示,本发明提供了一种管桁架的高空安全拼装胎架装置,包括:高空承台1、多根斜立柱2、第二支座3和走道结构4。

37.其中,高空承台1架设于管桁架的安装位置的下方,如建筑结构为大型场馆,将高空承台架设于大型场馆的中间部位。高空承台1的上部安装有多道传力梁12。多道传力梁12沿高空承台1的长度方向设置。每一道传力梁12沿高空承台1的宽度方向设置。

38.在本实施例中,传力梁12的两端分别可翻转地安装有斜立柱2。斜立柱与高空承台之间呈预设角度设置。在一些实施例中,预设角度为70

°

~85

°

。传力梁12的两端的斜立柱2之间的距离适配于所述管桁架的两上弦杆51之间的距离。

39.此外,高空承台1可翻转地安装有斜撑柱21。斜立柱2的中部连接有连接盘23。斜撑柱21的上端可拆卸地连接于连接盘23。

40.在本实施例中,传力梁12的两端的斜立柱2的连接盘23之间可拆卸地连接有之间拉结杆22。

41.斜立柱2的上端安装有第一支座。第一支座形成有供上弦杆51嵌设的限位凹槽。

42.第二支座3架设于传力梁12的中部。第二支座的高度小于第一支座的高度。第二支座3形成有供管桁架的下弦杆52嵌设的限位凹槽。

43.在多根斜立柱的第一支座和多到传力梁上的第二支座的限位凹槽中分别放置上弦杆和下弦杆后,即可以在上弦杆和下弦杆之间安装腹杆以拼装形成管桁架。

44.在本实施例中,走道结构4包括踏板41、支承牛腿42、挂钩43和盖板44。具体的,支承牛腿42连接于斜立柱2。踏板41的两端分别连接有挂钩43。踏板41的两端的挂钩43分别可拆卸地挂设于相邻的两传力梁12的斜立柱2上的支承牛腿42。踏板将在高空承台的长度方向上的相邻的两根斜立柱连接成一体,且可以以踏板作为操作平台供施工人员站立进行相应的拼装操作施工。踏板41的端部可翻转的连接有盖板44。盖板44铺设于挂钩43,且盖板搭接于相邻走道结构4的踏板41。

45.在一些实施例中,踏板的外侧竖设有围栏,围栏包括多根立杆和栏索。立杆竖设于踏板的外缘,栏索连接于多根立杆之间。

46.本发明的管桁架的高空安全拼装胎架装置,能快速便捷安拆放倒,为拼装好的管桁架单元吊装转运提供空间,还能节约技措材料用量、人工成本,能保证作业人员高处作业安全防护要求,能大幅加快施工进度。

47.作为一种较佳的实施方式,高空承台1的底部支撑有格构柱11。高空承台通过多根格构柱架设于空中,且设置于管桁架的安装位置的下方。传力梁12设置于格构柱11的正上

方。

48.在本实施例中,参阅图10,每道传力梁的端部的正下方设置有一根格构柱。具体的,高空承台1的底部设置有两排格构柱11。高空承台1固设有多个第三支座13。多个第三支座13与所述格构柱11的位置一一对应。传力梁12的两端分别固设于沿高空承台1的宽度方向设置的两第三支座13。

49.参阅图8所示,连接盘23的下部与斜立柱2之间连接有竖向设置的第一耳板。斜撑柱21的上端的连接有第二耳板211。第二耳板211通过螺栓连接于第一耳板。拉结杆的端部形成有连接耳板。连接耳板通过螺栓可拆卸地连接盘。

50.参阅图6和图7所示,支承牛腿42设置于传力梁12的两端的斜立柱2的相背侧。支承牛腿42的远离斜立柱2的一端竖设有限位柱421。

51.参阅图6和图9所示,第二支座3底部可拆卸连接有托梁31。托梁31的中部与传力梁12的中部之间连接有支撑桩32。在转运拼装好的管桁架单元时,将第二支座拆卸下来以为转运工作提供空间。

52.参阅图2所示,斜立柱2的下端连接有插板25。传力梁12的端部连接有两第三耳板。两第三耳板之间形成承插缝隙。两第三耳板之间连接有固定轴26。插板开设有轴孔。插板可活动地插设于承插缝隙中,插板的轴孔可转动地套设于固定轴。

53.作为一种较佳的实施方式,插板和第三耳板分别开设有定位孔。第三耳板和插板的第三定位孔中插设有锁定轴27以锁定斜立柱2。

54.本发明的管桁架的高空安全拼装胎架装置的施工方法,包括以下步骤:

55.s1:于第一支座放置上弦杆51,并于第二支座3放置下弦杆52,施工人员以走道结构4的踏板41作为施工平台将腹杆53焊接连接于上弦杆51与下弦杆52之间以拼装形成管桁架单元。

56.s2:在一管桁架单元形成后,吊装管桁架单元,同时将走道结构4和拉结杆22吊装下放至高空承台1、将斜撑柱21的上端与连接盘23分离后分别翻转斜撑柱21和斜立柱2并放倒于高空承台1、将第二支座3从传力梁12拆卸下来放置于高空承台1以在管桁架单元的下方形成滑移空间。

57.s3:在管桁架单元的下方形成所述滑移空间后,通过滑移空间将管桁架单元滑移至安装位置。

58.s4:在一管桁架单元滑移出滑移空间后,重新搭设形成管桁架的高空安全拼装胎架装置以拼装下一管桁架单元。

59.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1