一种墙面、墙面制作方法及墙面处理装置与流程

1.本发明涉及仿夯土墙技术领域,尤其涉及一种墙面、墙面制作方法及墙面处理装置。

背景技术:

2.最新的考古发现表明四五千年前我国就已经用夯土方法修筑城墙。生土建筑在中国产生于四千多年前的新石器时代。在公元前16世纪至公元前11世纪的殷商时代就有成熟的夯土技术,到汉代民居建筑已经普遍使用夯土墙。

3.夯土墙其自然的肌理及颜色吸引很多人们,从而现有的仿夯土外墙逐渐流行起来。但是目前普遍的仿夯土外墙容易脱落,仿夯土层脱落时有砸伤行人的风险,并且仿夯土层脱落后影响建筑外墙的美观。另外,现有部分的仿夯土墙面只是简单地把仿夯土涂料喷涂到外墙上,立体感和层次感较差,并且表面光滑显得不够自然,逼真程度低。

技术实现要素:

4.本发明的目的是提供一种墙面、墙面制作方法及墙面处理装置,基础层中添加α-氰基丙烯酸乙酯,使基础层与建筑墙面之间具有更好地的胶粘性能,防止放夯土层脱落。仿夯土主体层的表面为连续的弧形凸起部和弧形凹陷部,并且弧形凸起部和弧形凹陷部的表面均设有不规则排列的仿夯土细孔和仿夯土凸粒,使其具有更好地可塑性、立体感和层次感更强,仿夯土墙体看上去更逼真,显得更加自然。中间层内添加有防泛碱剂,仿夯土主体层内添加有杜拉纤维,保证长期使用过程中不易出现裂缝、脱落和反碱的情况,具有更长的寿命。在对仿夯土主体层的表面进行处理时,使用墙面处理装置相比于人工手动做面更加高效,大幅度缩短仿夯土墙面的制作工期。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种墙面,包括基础层和仿夯土主体层,所述基础层的成分包括水泥、α-氰基丙烯酸乙酯、增粘剂、增韧剂、阻聚剂和水,所述基础层和仿夯土主体层之间设有中间层,所述中间层包括夯土专用底砂,所述仿夯土主体层由从上至下规则排列的条形仿夯土区组成,所述条形仿夯土区包括位于中间位置的弧形凸起部和位于所述弧形凸起部两侧的弧形凹陷部,所述弧形凸起部和弧形凹陷部的表面均设有不规则排列的仿夯土细孔和仿夯土凸粒。

6.本发明还进一步设置为:所述中间层内添加有防泛碱剂。

7.本发明还进一步设置为:所述仿夯土主体层内添加有杜拉纤维。

8.本技术方案相对于现有技术的有益效果:该仿夯土墙面具有更好可塑性、立体感、层次感和自然感。并且,该墙面长期使用过程中不易出现裂缝、脱落和反碱的情况,具有更长的寿命。

9.一种墙面制作方法,包括以下步骤:步骤s1,配置基础涂料:先按5~6:1~1.5取水泥和水放入搅拌机进行混合搅拌,混合搅拌的时间为2~5min,再依次放入α-氰基丙烯酸乙酯、增粘剂、增韧剂和阻聚剂,全部加

料时间不超过2min,并进行拌和搅拌,将拌合物自搅拌机卸出,再经人工拌和2~3min;步骤s2,基础层处理:用铲刀和收光批刀将基础涂料均匀涂抹在外墙体表面。

10.步骤s3,中间层处理:用铲刀将中间层涂抹到基础层的上并使用批刀批刮平整。

11.步骤s4,喷涂仿夯土主体层:使用外墙喷浆机在中间层表面喷仿夯土涂料,喷涂时从上至下、从左至右依次进行喷涂。

12.步骤s5,仿夯土主体层表面处理:使用墙面处理装置对仿夯土主体层从上至下进行表面处理,先压制出弧形凸起部和弧形凹陷部,再对弧形凸起部和弧形凹陷部进行细节处理,在弧形凸起部和弧形凹陷部的表面处理出仿夯土细孔和仿夯土凸粒。

13.本发明还进一步设置为:所述步骤s1中,搅拌物体积为20l以下时,拌和搅拌的时间为2~4min;搅拌物体积为20l~40l时,拌和搅拌的时间为4~6min;搅拌物体积为40l~60l时,拌和搅拌的时间为6~8min。

14.本发明还进一步设置为:还包括步骤s6,仿夯土主体层表面喷砂:仿夯土主体层干燥10~15天后,使用喷枪在仿夯土主体层表面喷涂质感砂,喷涂量为0.1~0.2kg/m2。

15.本技术方案相对于现有技术的有益效果:墙面制作时从下到上进行,不会对已经制作完成的墙面产生损坏,并且使用墙面处理装置处理仿夯土主体层,处理效率高。制成的墙面不易出现裂缝,也不易出现脱落或者反碱的现象,并且仿夯土的层叠效果号,层与层之间没有空缺,表面更加光滑,纹理更加自然。

16.一种墙面处理装置,包括位于两侧的底座板,两侧所述底座板之间设有可上下移动的按压模具,所述按压模具的下表面形状为中间上凹两侧下凸,所述底座板上开设有中间高两侧低的曲线滑槽,所述底座板之间设有移动压辊,所述移动压辊的表面设有不规则排列的突刺和凹坑,所述移动压辊的转轴两端分别滑动嵌设于曲线滑槽内,一侧所述底座板上设有带动所述移动压辊转动的同时沿所述曲线滑槽进行移动的驱动机构。

17.本发明还进一步设置为:所述驱动机构包括曲线齿条和移动电机座,所述曲线齿条和移动电机座设于一侧所述底座板的侧壁,所述曲线齿条的形状与曲线滑槽的形状相同,所述移动电机座滑动连接于底座板的侧壁,所述移动电机座上设有驱动电机,所述驱动电机的输出轴上设有齿轮,所述齿轮与曲线齿条相啮合。

18.本发明还进一步设置为:所述移动电机座靠近底座板一侧的上下两端均设有安装座,所述底座板的侧壁上下两端均设有曲线轨道,所述曲线轨道的形状与曲线滑槽相同,所述安装座的上下两端均设有导向滚轮,所述曲线轨道位于上下两侧的导向滚轮之间。

19.本技术方案相对于现有技术的有益效果:墙面处理装置的按压模具能快速在仿夯土主体层表面进行按压,使仿夯土主体层表面形成弧形凸起部和弧形凹陷部,再通过移动压辊在仿夯土主体层表面滚压出仿夯土细孔和仿夯土凸粒,相比于人工手动做面更加高效,大幅度缩短仿夯土墙面的制作工期。

附图说明

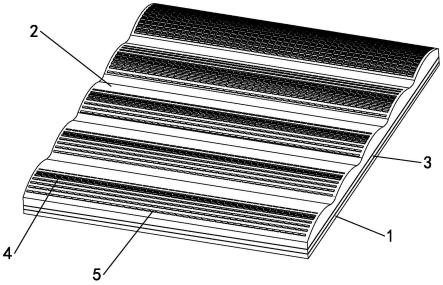

20.图1为本发明实施例1的结构示意图;图2为本发明实施例3的结构示意图一;图3为本发明实施例3的结构示意图二。

21.图中标号含义:1、基础层;2、仿夯土主体层;3、中间层;4、仿夯土细孔;5、仿夯土凸

粒;6、底座板;7、按压模具;8、曲线滑槽;9、移动压辊;10、曲线齿条;11、移动电机座;12、驱动电机;13、齿轮;14、曲线轨道;15、导向滚轮;16、驱动架;17、液压缸。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

23.以下参考图1至图3对本发明进行说明。

24.实施例1:一种墙面,包括基础层1、中间层3和仿夯土主体层2,中间层3位于基础层1和仿夯土主体层2之间。基础层1附着于建筑墙面,基础层1可将建筑墙面的坑洼填平,从而保证涂覆中间层3时能够使中间层3更好地粘附在墙面上。基础层1的成分包括水泥、α-氰基丙烯酸乙酯、增粘剂、增韧剂、阻聚剂和水。α-氰基丙烯酸乙酯是氰基丙烯酸酯的一种,氰基丙烯酸酯是属于丙烯醛基的树脂,基础层1涂覆在建筑墙体的表面时,建筑墙面或来自空气中的水分会使α-氰基丙烯酸乙酯的单体迅速地进行阴离子聚合反应形成长而强的链子,从而将建筑墙面和基础层1两者粘附在一起。相比于传统基础层1通过水泥本身产生的粘结力,该种基础层1具有更好地胶粘性能,有效防止其从建筑墙面上脱落。

25.中间层3包括夯土专用底砂,夯土专用底砂采用50~150目的筛子筛选,夯土专用底砂能使后续喷涂上去的仿夯土涂料具有更好的咬合度和颜色转换。中间层3内添加有防泛碱剂,中间层3泛碱会使原本装饰的仿夯土涂料被顶起,不再黏附于中间层3的表面,发生泛白、起皮、脱落的现象。防泛碱剂能切断泛碱现象的途径,使中间层3和仿夯土主体层2之间的粘接性不受影响。

26.仿夯土主体层2内添加有杜拉纤维,杜拉纤维以100%纯聚丙烯原料制成,能有效地控制仿夯土主体层2的塑性收缩、干缩、温度变化等因素引起的微裂纹,使仿夯土主体层2不易出现开裂和剥落等现象。仿夯土主体层2由从上至下规则排列的条形仿夯土区组成,条形仿夯土区使建筑墙面呈现层叠效果,具有立体感和层次感。条形仿夯土区包括位于中间位置的弧形凸起部和位于弧形凸起部两侧的弧形凹陷部,光线照射时,弧形凸起部和弧形凹陷部之间会呈现出明显的光影效果,进一步增强其立体感。弧形凸起部和弧形凹陷部的表面均设有不规则排列的仿夯土细孔4和仿夯土凸粒5。仿夯土细孔4和仿夯土凸粒5使仿夯土主体层2的表面具有质感,使其不会因为表面太光滑而显得不自然,特别是在近距离观察或者触摸仿夯土主体层2时,都更有自然感。

27.实施例2:一种墙面制作方法,包括以下步骤:步骤s1,配置基础涂料:先按5~6:1~1.5取水泥和水放入搅拌机进行混合搅拌,本实施例中按5:1取水泥和水,混合搅拌的时间为2~5min,本实施例中混合搅拌的时间为3min。再依次放入α-氰基丙烯酸乙酯、增粘剂、增韧剂和阻聚剂,全部加料时间不超过2min,并进行拌和搅拌。拌和搅拌的时间和搅拌物体积的大小成正比,具体的:搅拌物体积为20l以下时,拌和搅拌的时间为2~4min;搅拌物体积为20l~40l时,拌和搅拌的时间为4~6min;搅拌物体积为40l~60l时,拌和搅拌的时间为6~8min。拌和搅拌完成后将拌合物自搅拌机卸出,再经人工拌和2~3min。

28.步骤s2,基础层1处理:用铲刀和收光批刀将基础涂料均匀涂抹在外墙体表面。涂抹和批刮均需要进行3道,第一道厚度为2~3mm,第二道厚度为0.5~1mm,第三道厚度为1~

2mm,每一道涂抹完成后均需要静置2~3小时才能进行下一道涂抹。第一道涂抹批刮完成后,工作人员需要在第一道的基础层1上扎上一些小洞,保证空气中的水分能通过小洞更好地进入第一道基础层1的内部,使其与α-氰基丙烯酸乙酯的单体迅速地进行阴离子聚合反应,保证第一道基础层1能和建筑墙面牢固地粘附在一起。

29.步骤s3,中间层3处理:用铲刀将中间层3涂抹到基础层1的上并使用批刀批刮平整。

30.步骤s4,喷涂仿夯土主体层2:使用外墙喷浆机在中间层3表面喷仿夯土涂料,喷涂时从上至下、从左至右依次进行喷涂。喷涂过程中位于建筑墙面上端位置的仿夯土涂料在还没有固化前难免会因为重力作用向下掉落少许,该种喷涂方式便可以避免掉落的仿夯土涂料对建筑墙面的下端仿夯土主体层2产生破坏。

31.步骤s5,仿夯土主体层2表面处理:使用墙面处理装置对仿夯土主体层2从上至下进行表面处理,先压制出弧形凸起部和弧形凹陷部,再对弧形凸起部和弧形凹陷部进行细节处理,在弧形凸起部和弧形凹陷部的表面处理出仿夯土细孔4和仿夯土凸粒5。墙面处理装置能高效地对仿夯土主体层2表面进行处理,使其具有立体感、层次感和质感,相比于传统手动做面处理可以大幅度缩短工期。

32.步骤s6,仿夯土主体层2表面喷砂:仿夯土主体层2干燥10~15天后,使用喷枪在仿夯土主体层2表面喷涂质感砂,喷涂量为0.1~0.2kg/m2。喷砂后的仿夯土主体层2表面具有更强的质感,逼真程度更高。

33.实施例3:一种墙面处理装置,包括位于两侧的底座板6,底座板6上设有把手,方便工作人员进行使用。两侧底座板6之间设有可上下移动的按压模具7,按压模具7的下表面形状为中间上凹两侧下凸。本实施例中按压模具7的上方设有驱动架16,驱动架16上设有竖直向下设置的液压缸17,液压缸17的活塞杆下端固定于按压模具7上表面。按压模具7向下移动对仿夯土主体层2表面进行按压,使仿夯土主体层2表面形成弧形凸起部和弧形凹陷部。按压模具7按压前移动压辊9移动至按压模具7的一侧,防止对按压模具7向下移动造成阻挡。按压模具7的两端均设有滑块,两侧底座板6靠近按压模具7的侧壁竖直设置有导向轨道,滑块滑动连接于导向轨道上。按压模具7在进行上下移动时,滑块在导向轨道上进行滑动,对按压模具7移动起到导向作用,并且使按压模具7移动时更加平稳。

34.底座板6上开设有中间高两侧低的曲线滑槽8,曲线滑槽8和使用按压模具7按压后的仿夯土主体层2表面轮廓相同。底座板6之间设有移动压辊9,移动压辊9的表面设有不规则排列的突刺和凹坑,移动压辊9的转轴两端分别滑动嵌设于曲线滑槽8内,一侧底座板6上设有带动移动压辊9转动的同时沿曲线滑槽8进行移动的驱动机构。移动压辊9从曲线滑槽8的一端移动至另一端的过程中,对按压后的仿夯土主体层2表面进行按压,使其表面进一步按压出仿夯土细孔4和仿夯土凸粒5。

35.驱动机构包括曲线齿条10和移动电机座11,曲线齿条10和移动电机座11设于其中一侧的底座板6侧壁。曲线齿条10的形状与曲线滑槽8的形状相同,移动电机座11滑动连接于底座板6的侧壁。本实施例中,移动电机座11靠近底座板6一侧的上下两端均设有安装座,底座板6的侧壁上下两端均设有曲线轨道14,曲线轨道14的形状与曲线滑槽8相同。安装座的上下两端均设有导向滚轮15,曲线轨道14位于上下两侧的导向滚轮15之间。曲线轨道14一方面对移动电机座11起到支持作用,另一方面移动电机座11在进行移动时,曲线轨道14

起到导向作用。移动电机座11上设有驱动电机12,驱动电机12的输出轴和移动压辊9的转轴通过联轴器固定连接,并且,驱动电机12的输出轴上设有齿轮13,齿轮13与曲线齿条10相啮合。驱动电机12启动带动齿轮13和移动压辊9同时进行旋转,齿轮13在曲线齿条10上转动时与驱动电机12和移动电机座11一起沿着曲线齿条10进行移动,移动压辊9在仿夯土主体层2表面滚动的同时也一起进行移动,从而在仿夯土主体层2表面按压出仿夯土细孔4和仿夯土凸粒5。

36.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1