一种新型保温薄壁复合墙板及其制备方法

1.本发明涉及建筑用复合墙板技术领域,具体涉及一种新型保温薄壁复合墙板及其制备方法。

背景技术:

2.围护结构(包括墙体、门窗、屋面等)作为建筑结构的重要组成部分,在建筑物的运行过程中,建筑物围护结构的各个部位散热损失比例约为:墙体结构的传热损失约占60%~70%,门窗的传热损失约占20%~30%,屋面的传热损失约占10%,其中墙体结构的传热损失占比最大,建筑节能是缓解能源短缺的一项重要措施,因此,通过发展高质量保温复合墙板以改变保温墙体形式进而实现墙体节能是达到建筑节能目的的重要途径。

3.现有复合墙板通常采用普通混凝土或轻质混凝土作为结构层,采用有机高分子材料作为保温层,采用钢筋连接件作为连接结构层和保温层的连接件,采用普通混凝土或轻质混凝土作为结构层存在有强度普遍较低,导致墙板厚度较大,表面容易开裂,耐久性较差的问题,采用有机高分子材料作为保温层存在防火性能较差,影响墙板的使用安全性等原因制约防火节能墙板的发展及应用的问题,采用钢筋连接件作为连接结构层和保温层的连接件存在钢筋锈蚀的问题,按照相应的设计规范,要求需有相应厚度的混凝土保护层来避免钢筋的腐蚀,这样就增加了整体墙板的厚度以及自重,对整体墙板来说是非常不利的。

4.织物增强混凝土(textile reinforced concrete,简称trc)是一种由纤维编织网和精细混凝土结合而成的新型复合材料,具有耐腐蚀、韧性好、质量轻、高强等优点,近年来日益得到广泛关注,特别适合制成薄壁轻质的面板构件,在建筑围护结构中具有广泛的应用前景,因此,可以通过将其作为结构层材料,开发出一种新型复合墙板,使其在有足够的结构强度的前提下,还具备有质量轻、厚度薄、承受载荷能力好、不易开裂的特点。

技术实现要素:

5.有鉴于此,本发明提供一种新型保温薄壁复合墙板及其制备方法。

6.为了解决上述技术问题,本发明的技术方案是:第一方面,本发明提供一种新型保温薄壁复合墙板,包括两层结构层、夹设于两层结构层之间的保温层和用于将保温层与两层结构层连接在一起的连接件。

7.进一步的,所述结构层包括基体混凝土层、高性能精细混凝土层和纤维编织网层,高性能精细混凝土层在基体混凝土层的顶部和底部均有设置,纤维编织网层在两侧高性能精细混凝土层与基体混凝土层之间均有设置。

8.进一步的,所述基体混凝土层采用基体混凝土制成,高性能精细混凝土层采用高性能精细混凝土制成,高性能精细混凝土包括以下组分质量之比的拌合物:水泥∶粉煤灰∶硅灰∶水∶河砂∶减水剂=1∶0.200∶0.069∶0.229∶ 1.100∶0.026,纤维编织网为耐碱玻璃纤维网。

9.进一步的,所述高性能精细混凝土层内还添加有短切玻璃纤维,短切玻璃纤维的

5mpa、抗弯破坏荷载/自重倍数≥8、软化系数≥1、总传热系数:0.774~ 0.909w/m2

·

k、防火性:a1,使其在实际使用过程中能够有效提高住宅围护结构的节能效果,能在保证墙体整体强度的前提下降低墙体的厚度和重量,相较于传统的普通水泥制备的预制混凝土外墙板,具有轻质、高强、防火和保温的性能。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

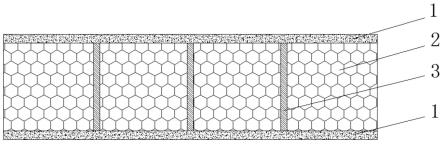

23.图1为本发明中新型保温薄壁复合墙板的结构示意图;

24.图2为本发明中结构层的结构示意图。

25.附图标记:1、结构层;11、基体混凝土层;12、高性能精细混凝土层; 13、纤维编织网层;2、保温层;3、连接件。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.参照图1和图2,本发明提供一种新型保温薄壁复合墙板,包括两层结构层1、夹设于两层结构层1之间的保温层2和用于将保温层2与两层结构层1 连接在一起的连接件3;

28.结构层1包括基体混凝土层11、高性能精细混凝土层12和纤维编织网层 13,高性能精细混凝土层12为两层,两层高性能精细混凝土层12分别设于基体混凝土层11的顶部和底部,纤维编织网层13为两层,两侧纤维编织网层13 分别设于两层高性能精细混凝土层12与基体混凝土层11之间;基体混凝土层 11采用基体混凝土浇筑而成,高性能精细混凝土层12采用高性能精细混凝土制成,高性能精细混凝土包括以下组分质量之比的拌合物:水泥∶粉煤灰∶硅灰∶水∶河砂∶减水剂=1∶0.200∶0.069∶0.229∶1.100∶0.026,为提高高性能精细混凝土的抗裂性和抗疲劳性,高性能精细混凝土内还添加有短切玻璃纤维,短切玻璃纤维的体积掺量为1%~1.5%,纤维编织网为耐碱玻璃纤维网,优选的网孔尺寸为10

×

10mm,纤维编织网的设置用于增强结构层1整体的弯曲强度;结构层1的强度等级为90~100mpa,抗弯强度等级为1200~1800n,导热系数为0.7318w/m

·

k,厚度为15~20mm。

29.保温层2采用低密度纤维增强砂泡沫混凝土制成,低密度纤维增强砂泡沫混凝土包括以下组分质量之比的拌合物:水泥∶水∶陶砂∶细砂∶发泡剂∶减水剂∶早强剂∶耐碱玻璃纤维=1∶0.52∶0.06∶0.04∶0.0069∶0.004∶ 0.016∶0.0108;保温层2的抗压强度大于3.5mpa,干密度小于550kg/m3,导热系数小于0.12w/m

·

k,厚度为50~120mm。

30.连接件3选择为frp筋,frp筋作为一种新型高性能材料,具有导热系数低、耐久性好、造价低、强度高等优点,采用frp筋作为连接件3能有效避免连接部位的热桥效应,提高墙体的保温效果和安全性。

31.实施例:本实施例提供一种新型保温薄壁复合墙板的制备方法,包括以下步骤:

32.第一步,准备制备该复合墙板所需木模,将木模安装好,并将木模进行清洗擦拭最后涂上脱模剂;

33.第二步,向木模中浇筑第一层结构层1,浇筑方法为:将p

·

o42.5普通硅酸盐水泥100份、二级粉煤灰20份、硅灰7份、河砂110份加入砂浆搅拌机内,其中,河沙的最大粒径不大于1.2mm,用砂浆搅拌机将加入的物料干拌均匀,之后根据水灰比0.18,将23份水、2.6份高强砂浆专用减水剂混合均匀后加入砂浆搅拌机中搅拌均匀,之后向砂浆搅拌机内加入12mm的短切玻璃纤维1.27份搅拌2分钟,即得到高性能精细混凝土浆体;之后将部分高性能精细混凝土倒入木模中铺筑整平,即形成第一层高性能精细混凝土层12,之后向第一层高性能精细混凝土层12上铺设第一层纤维编织网层13,之后再向木模中倒入基体混凝土并进行铺筑整平,以在第一层高性能精细混凝土层12上形成基体混凝土层11,之后向基体混凝土层11上铺设第二层纤维编织网层13,之后向木模中倒入剩余高性能精细混凝土并进行铺筑整平,以在基体混凝土层 11上形成第二层高性能精细混凝土层12,最后将木模内混凝土抹平压实,将第一层结构层1的厚度控制在15mm,即完成第一层结构层1的浇筑;

34.第三步,向木模中浇筑保温层2,浇筑方法为:将p

·

o42.5普通硅酸盐水泥100份、湿润后的陶砂6份、细砂4份加入砂浆搅拌机内,其中,细砂的最大粒径不超过6mm,用砂浆搅拌机干拌成粉料,之后根据水灰比0.52,将水52 份、氯化钙1.6份、减水剂0.4份混合均匀后加入砂浆搅拌机中搅拌均匀,之后将动物蛋白型发泡剂0.69份加入发泡剂中制成泡沫,将泡沫加入砂浆搅拌机中混合均匀得到浆体,之后再将1.08份12mm耐碱玻璃纤维加入砂浆搅拌机中与浆体搅拌1分钟,即得到低密度纤维增强砂泡沫混凝土,将低密度纤维增强砂泡沫混凝土倒入木模中铺筑整平,以在第一层结构层1上形成保温层2,最后将木模内混凝土抹平,将木模内第一层结构层1和保温层2整体厚度控制在120mm,即完成保温层2的浇筑;

35.第四步,向木模内布置连接件3,布置方法为:将连接件3竖直插入木模中,令连接件3穿过保温层2后插入结构层1内,并令连接件3的顶部伸出保温层2的顶部10mm,同时,连接件3在木模内的布置间距为150mm;

36.第五步,对木模中的第一层结构层1和保温层2进行养护,养护时间为24 小时,养护完成后使用第二步中结构层1的浇筑方法,向木模中浇筑第二层结构层1,使其与第一层结构层1将保温层2夹于中间,需要说明的是,木模内的混凝土整体厚度控制在135mm;

37.第六步,待木模中的两层结构层1和保温层2初凝后,进行脱模,之后进行洒水养护8天,最后置于干燥环境中进行自然养护26天后即可得到该复合墙板。

38.第七步,对制备好的复合墙板进行物理性能检测,复合墙板的各项性能指标应满足抗压强度≥5mpa、抗弯破坏荷载/自重倍数≥8、软化系数≥1、总传热系数:0.774~0.909w/m2

·

k和防火性:a1,未达标的复合墙板为不合格品,不能投入使用,达标的复合墙板为合格品,可投入进行使用。

39.以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1