土木工程试验室水泥泵送浇模装置及方法

1.本发明涉及一种土木工程试验室水泥泵送浇模装置及方法。

背景技术:

2.现有的院校或科研院所常常需要进行混凝土试件实验,多采用人工操作进行试件制造,由于物料进行振捣,抹平和覆膜采用人工操作,对于学生来说操作过程费时费力效率低。

技术实现要素:

3.本发明对上述问题进行了改进,即本发明要解决的技术问题是土木工程试验室水泥震捣覆膜工序采用人工操作效率低。

4.本发明的具体实施方案是:土木工程试验室水泥泵送浇模装置,包括振捣台,所述振捣台包括基座及固定于基座上方的振捣电机,所述振捣电机的输出轴固定有转盘,所述转盘上偏心与一支撑台连接,所述支撑台上用于放置模具,所述基座侧部设置有竖向支架,所述竖向支架的顶部铰接有能够摆动的的摆杆,所述摆杆上横向铰接有能滚动的压辊,所述竖向支架的后侧还固定有能夹持薄膜的夹具,所述竖向支架由支架驱动装置驱动横向移动,所述振捣台台上方设置有浇注装置,所述浇注装置包括暂存罐,所述暂存罐与负压管连接,所述暂存罐的下方具有以供物料排出的下料管,所述负压管上具有负压泵,所述下料管处设置有控制下料启闭的电磁阀。

5.进一步的,所述暂存罐上固定有视觉照相机或激光传感器。

6.进一步的,所述支撑台包括与转盘偏心铰接连接的下支撑台及与下支撑台上部经弹簧连接的上支撑台,所述上支撑台表面具有限位孔,所述限位孔上插入有用于限位模具的限位杆。

7.进一步的,所述基座旁侧上固定有竖向设置的薄膜支架,所述薄膜支架上铰接有薄膜输送辊,所述薄膜输送辊上缠绕有薄膜,所述夹具包括一对通过螺栓固定连接的夹板,其中一个夹板固定于摆杆上,所述薄膜夹于两个夹板之间。

8.进一步的,竖向支架具有一对,两个竖向支架的摆杆之间通过连杆连接,所述压辊铰接连接于连杆上,所述压辊长度与对应模具侧部边长相符,所述竖向支架底部固定有滑块,所述基座两侧固定有与滑块配合的导轨,所述导轨与滑块配合面呈工字型,所述支架驱动装置为支架电缸。

9.进一步的,所述暂存罐设置于一机械手上,所述机械手包括底座及底座上固定有输出轴为竖向的第一电机,所述第一电机的输出轴固定连接有输出轴为纵向的第二电机,所述第二电机的输出轴固定连接有第一摆臂,所述第一摆臂的上端固定有水平设置的水平横臂,水平横臂端部经轴承铰接连接暂存罐。

10.进一步的,所述振捣台旁侧设置有钢筋捆扎装置,所述钢筋捆扎装置包括中空的矩状框架,所述矩状框架的上表面均匀固定有钢筋固定座,所述钢筋固定座包括一对相向

设置的拐状支座,所述拐状支座纵向部之间的间隙形成落入钢筋的间隙,所述矩状框架底部固定有底板,所述底板中心固定有用于驱动矩状框架转动框架电机。

11.进一步的,所述框架电机的下端固定于一滑座上,所述滑座由电缸驱动水平移动,所述框架的上部旁侧具有存放钢筋的钢筋下料斗,所述钢筋下料斗的中部具有用于输出钢筋的钢筋输出辊,所述钢筋输出辊由电机驱动转动,所述钢筋输出辊的表面间隔设置有用于将钢筋输出的凹槽,钢筋下料斗两侧与钢筋输出辊表面贴近防止钢筋由侧部脱出,钢筋下料斗的底部具有下料口,所述滑座下方具有滑轨,所述滑座与滑轨配合面为工字型。

12.进一步的,所述拐状支座的纵向部高于两倍钢筋直径,所述拐状支座的横向部通过螺栓固定在矩状框架上表面,所述拐状支座的横向部具有以供螺栓穿过的螺栓孔,所述矩状框架上表面具有以供螺栓穿过的槽道或螺栓孔,矩状框架的对边固定的钢筋固定座对称设置。

13.本发明还包括土木工程试验室水泥泵送浇模装置及方法,其特征在于,利用如上所述的一种土木工程试验室水泥泵送浇模装置,包括以下工作步骤:(1) 工作时,土木工程试验室水泥泵送浇模装置,振捣台台上方的浇注装置,所述暂存罐上固定有视觉照相机,通过在模具做出标记,能够在视觉照相机反馈出浇入的混凝土的高度,从而利用电池阀或负压泵进行输出混凝土量的控制;(2)将搅拌后的混凝土导入模具中,在振捣电机的驱动下实现物料的均匀填充,夹具将薄膜输送辊夹持在两个夹板之间,之后通过螺栓锁紧两个夹板;(3)支架电缸驱动两个竖向支架同步移动,之后竖向支架在移动过程中,在初始状态下,压辊的下沿低于待抹平的混凝土表面,之后支架电缸驱动竖向支架移动,从而带动摆杆、压辊连同夹具一同移动,当压辊接触到模具后,模具本身固定在上支撑台上,之后受到模具的抵顶被动后向上摆动,之后绕过模具上沿,后在支架电缸的作用下继续横移,压辊受到重力作用压在模具内的混凝土表面滚压,形成平面;(4)由于夹具固定在摆杆位于压辊的后侧,在竖向支架的移动过程中,摆杆拖动夹具在压辊压过后拖动薄膜覆盖在模具内被辊压后的混凝土表面,之后剪断薄膜即可;(5)在需要置入钢筋网的情况下,在混凝土导入模具前,利用钢筋捆扎装置,在钢筋下料斗中沿钢筋输出辊轴向放置钢筋,随着钢筋输出辊的转动遇到钢筋输出辊的凹槽时,钢筋会落入凹槽内,钢筋输出辊的凹槽深度仅能落入一根钢筋,随着钢筋输出辊的转动当凹槽从钢筋下料斗下方的下料口露出时则直接下落至下方,此时随着滑座电缸的移动,矩状框架沿着平行于钢筋输出辊轴向的方向运动,逐个对应将从下料口下落的钢筋落入同排各个钢筋固定座内,在完成同一排钢筋落入后,框架电机旋转度,即可继续沿相同方向搭建垂直于之前置入的钢筋上方从而完成构成钢筋网的钢筋布局,之后将横向和纵向交错的钢筋交错处进行绑扎即可完成钢筋网的制造,之后将完成的钢筋网通过机械装置置入待浇注的模具内。

14.与现有技术相比,本发明具有以下有益效果:本发明利用压辊配合薄膜夹具能够对振捣完成后的混凝土模具表面进行抹平及覆膜工作,效率高,人力消耗小。

附图说明

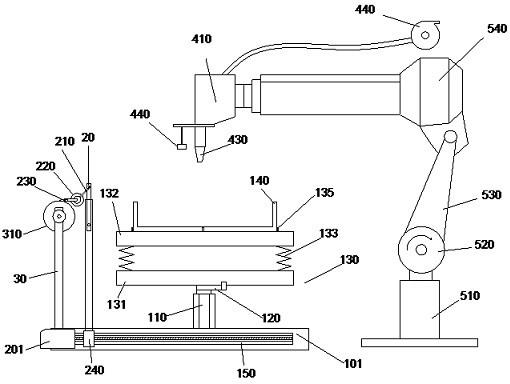

15.图1为本发明振捣台及浇筑装置结构示意图。

16.图2为本发明振捣台与覆膜结构结构示意图。

17.图3为本发明振捣台与覆膜结构俯视结构示意图。

18.图4为本发明竖向支架移动至中部时覆膜状态示意图。

19.图5为本发明钢筋捆扎装置矩状框架结构示意图。

20.图6为本发明钢筋捆扎装置钢筋捆扎装置实施例二状态结构示意图。

21.图7为本发明钢筋捆扎装置钢筋网成型状态结构示意图。

具体实施方式

22.下面结合附图和具体实施方式对本发明做进一步详细的说明。

23.如图1~4所示,土木工程试验室水泥泵送浇模装置,包括振捣台10,所述振捣台10包括基座101及固定于基座上方的振捣电机110,所述振捣电机的输出轴固定有转盘,所述振捣电机的输出轴固定有转盘120,所述转盘上偏心与一支撑台130连接,所述支撑台上用于放置模具140。

24.所述基座侧部设置有竖向支架20,所述竖向支架20的顶部铰接有能够摆动的的摆杆210,所述摆杆上横向铰接有能滚动的压辊220,所述竖向支架的后侧还固定有能夹持薄膜的夹具230,所述竖向支架由支架驱动装置驱动横向移动。

25.本实施例中,竖向支架20具有一对,两个竖向支架的摆杆之间通过连杆211连接,所述压辊220铰接连接于连杆211上。

26.本实施例中,所述基座旁侧上固定有竖向设置的薄膜支架30,所述薄膜支架30上铰接有能转动的薄膜输送辊310,所述薄膜输送辊上缠绕有薄膜,所述夹具230包括一对通过螺栓固定连接的夹板231,其中一个夹板固定于摆杆上,所述薄膜夹于两个夹板之间。

27.本实施例中,所述支架驱动装置为支架电缸201,所述压辊长度与对应模具侧部边长相符,所述竖向支架底部固定有滑块240,所述基座101两侧固定有与滑块配合的导轨150,所述导轨与滑块配合面呈工字型。

28.土木工程试验室水泥泵送浇模装置,振捣台台上方的浇注装置,所述浇注装置包括暂存罐410,所述暂存罐与负压管420连接,所述暂存罐的下方具有以供物料排出的下料管430,所述负压管上具有负压泵440,所述下料管430处设置有控制下料启闭的电磁阀。

29.本实施例中,所述暂存罐上固定有视觉照相机440,通过在模具做出标记,能够在视觉照相机反馈出浇入的混凝土的高度,从而利用电池阀或负压泵440进行输出混凝土量的控制。

30.实际设计中,也可以采用激光测距传感器反馈出模具内混凝土的高度从而设定混凝土供给量。

31.本实施例中,一般下料管430设置在支撑台所放置模具的正上方,为了能够保证进入模具内的混凝土能够均匀充分地填充模具内腔,所述支撑台130包括与转盘偏心铰接连接的下支撑台131及与下支撑台上部经弹簧133连接的上支撑台132,利用弹簧能够在转盘转动的过程中带动支撑台130绕转盘与振捣电机110转轴轴心转动,并利用弹簧133实现上下震动促进混凝土充分的进入模具的各个区域。

32.为了固定模具,所述上支撑台132表面具有限位孔134,所述限位孔上插入有用于限位模具的限位杆135,上支撑台表面均匀布设有多个限位孔,从而能够对应不同大小结构

的模具。

33.为了固定模具,所述上支撑台132表面具有限位孔134,所述限位孔上插入有用于限位模具的限位杆135,上支撑台表面均匀布设有多个限位孔,从而能够对应不同大小结构的模具。

34.工作时,将搅拌后的混凝土导入模具中,在振捣电机110的驱动下实现物料的均匀填充,之后支架电缸201驱动两个竖向支架同步移动,之后竖向支架在移动过程中,在初始状态下,压辊的下沿低于待抹平的混凝土表面,之后支架电缸201驱动竖向支架20移动,从而带动摆杆、压辊连同夹具一同移动,当压辊接触到模具后,模具本身固定在上支撑台132上,之后受到模具的抵顶被动后向上摆动,之后绕过模具上沿,后在支架电缸的作用下继续横移,压辊受到重力作用压在模具内的混凝土表面滚压,形成平面。

35.位于基座两侧的竖向支架同步移动,支架电缸可以仅设置在一侧,通过导轨与滑块的配合保证移动过程中的稳定。

36.工作前,夹具230将薄膜输送辊310夹持在两个夹板231之间,之后通过螺栓锁紧两个夹板,由于夹具固定在摆杆位于压辊的后侧,在竖向支架的移动过程中,摆杆210拖动夹具230在压辊压过后拖动薄膜覆盖在模具内被辊压后的混凝土表面,之后剪断薄膜即可。

37.实施例二,所述暂存罐设置于一机械手50上,所述机械手包括底座及底座上固定有输出轴为竖向的第一电机510,所述第一电机的输出轴固定连接有输出轴为纵向的第二电机520,所述第二电机的输出轴固定连接有第一摆臂530,所述第一摆臂的上端固定有水平设置的水平横臂540,水平横臂端部经轴承铰接连接于暂存罐510,利用第一电机和第二电机能够调节暂存罐410的位置,负压泵440通过负压管将搅拌好的混凝土输入至暂存罐内,有暂存罐410的下料管430保持朝向下部设置,由电磁阀控制下料管430启闭。

38.如图5~7所示,实施例三,本实施例中,所述振捣台10的旁侧设置有钢筋捆扎装置,包括中空的矩状框架60,所述矩状框架的上表面均匀固定有钢筋固定座70,所述钢筋固定座70包括一对相向设置的拐状支座710,所述拐状支座710纵向部之间的间隙形成落入钢筋100的间隙,所述矩状框架60底部固定有底板610,所述底板中心固定有用于驱动矩状框架转动框架电机620。

39.本实施例中,所述拐状支座710的纵向部高于两倍钢筋直径,所述拐状支座的横向部通过螺栓固定在矩状框架上表面,所述拐状支座的横向部具有以供螺栓穿过的螺栓孔,所述矩状框架上表面具有以供螺栓穿过的槽道或螺栓孔。

40.工作时,根据钢筋网成型的大小和钢筋间距在矩状框架60上安装钢筋固定座70,将钢筋沿纵向或横向将其放入对应两边的钢筋固定座70内,钢筋落入拐状支座710纵向部之间限位,当完成同一排的钢筋置入后,框架电机620旋转90度,即可继续沿相同方向搭建垂直于之前置入的钢筋上方从而完成构成钢筋网的钢筋布局,之后将横向和纵向交错的钢筋交错处进行绑扎即可。

41.实施例二,本实施例中,为了能够方便地进行钢筋的下料,本实施例中,所述框架电机620的下端固定于一滑座630上,所述滑座由驱动装置驱动水平移动,所述框架的上部旁侧具有存放钢筋的钢筋下料斗80,所述钢筋下料斗的中部具有用于输出钢筋的钢筋输出辊810,所述钢筋输出辊由电机驱动转动,所述钢筋输出辊的表面间隔设置有用于将钢筋输出的凹槽820,钢筋下料斗两侧与钢筋输出辊表面贴近防止钢筋由侧部脱出,钢筋下料斗的

底部具有下料口830。

42.本实施例中,驱动装置为滑座电缸140,所述滑座下方具有滑轨650,所述滑座630与滑轨650配合面为工字型。

43.工作时,钢筋下料斗中沿钢筋输出辊810轴向放置钢筋,随着钢筋输出辊的转动遇到钢筋输出辊的凹槽时,钢筋会落入凹槽内,而后由于钢筋输出辊的凹槽深度仅能落入一根钢筋,随着钢筋输出辊的转动当凹槽从钢筋下料斗80下方的下料口830露出时则直接下落至下方,此时随着滑座电缸640的移动,利用矩状框架沿着平行于钢筋输出辊轴向的方向运动,逐个对应将从下料口830下落的钢筋落入同排各个钢筋固定座70内,在完成同一排钢筋落入后,框架电机620旋转90度,即可继续沿相同方向搭建垂直于之前置入的钢筋上方从而完成构成钢筋网的钢筋布局,之后将横向和纵向交错的钢筋交错处进行绑扎即可完成钢筋网的制造,之后将完成的钢筋网通过机械装置置入待浇注的模具内,之后通过浇注装置进行浇注。

44.安装时所述的钢筋下料斗80通过支撑体固定在地面上,钢筋输出辊通过固定在支撑体上的电机驱动转动,转动的速度和滑座电缸移动的速度配合从而满足钢筋输出辊将其凹槽内的钢筋逐个置入同排矩状框架的各个钢筋固定座70内。

45.本发明如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

46.另外,上述本发明公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

47.本发明提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

48.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1