一种矩形预制盖板制作方法与流程

1.本发明涉及建筑施工技术领域,具体为一种矩形预制盖板制作方法,主要用于房屋、市政工程等领域,制作可以进行修复或者检查的矩形盖板,例如检漏沟盖板、各种井盖板等。

背景技术:

2.目前制作矩形盖板,利用木模板制作成一定尺寸的模具,施工效率低,一次只能浇筑1个或者几个,同时在浇筑成型后需要拆除模具。下次进行盖板制作时,再重新加工,施工极为不便利,费时费力。另外在盖板钢筋绑扎过程中,利用传统绑扎方法,不仅钢筋绑扎间距不均匀,容易带来返工的隐患,效率低下。鉴于诸多不利因素,研究本技术方案,用以提高盖板施工效率,推动矩形盖板施工效率。本技术方案不仅施工效率高,而且减少了钢筋间距不均匀的问题,同时一次性可以施工多块甚至几十块盖板,极大提高效率。

技术实现要素:

3.传统的盖板施工,利用木模板做成模具,将盖板钢筋下料,再目测钢筋受力钢筋和分布钢筋的间距,随后再绑扎成钢筋网片,传统方案施工效率低。本发明目的是提供一种矩形预制盖板制作方法,制作钢筋绑扎台车一次性控制了钢筋间距,而且制成人体施工最优高度,在施工时操作者身体不会因为长久站立带来腰酸背疼的感觉。其次制作超大模具,一次生产多块盖板,提高生产效率。

4.本发明是采用如下技术方案实现的:一种矩形预制盖板制作方法,包括如下步骤:(1)钢筋绑扎台车制作钢筋绑扎台车包括矩形车架,所述矩形车架的四根立柱底端安装万向轮,所述矩形车架的两个相对边上对应设置多个下位钢筋卡槽,所述矩形车架的另两个相对边上对应设置多个上位钢筋卡槽;相邻下位钢筋卡槽之间的距离为纵向布置钢筋的间距,相邻上位钢筋卡槽之间的距离为横向布置钢筋的间距;安装钢筋:根据预先备好的钢筋材料,首先纵向摆放位于两边对应的下位钢筋卡槽之间,随后横向摆放位于另两边对应的上位钢筋卡槽之间;横向钢筋和纵向钢筋在交叉点接触,之后在交叉处逐个进行绑扎,构成钢筋网片;最后,将矩形盖板的预制钢筋网片从台车搬离工作面,进行下一个钢筋网片的制作。

5.(2)预制盖板模板制作盖板模板采用矩形木板制作,矩形木板上开有预设的凹槽,凹槽的深度即为预制盖板的厚度,凹槽底面至矩形木板底面的高度为放入混凝土地面的厚度,一般为10-15cm;盖板模板的长度和凹槽的数量,根据实际场地和一次制作预制盖板的个数确定。

6.(3)混凝土地面浇注盖板模板制作后之后进行混凝土地面施工,预先在要浇注的混凝土地面支设好用

于放置盖板模板的条形槽,等待混凝土强度达到75%,将预制好的盖板模板放入设置好的混凝土地面凹槽,使得四个盖板模板通过放置在条形槽内后正好围成矩形区域。

7.(4)利用横向、纵向矩形插板制作预制盖板框架,该预制盖板框架内的区域即为预制盖板的大小;该横向、纵向矩形插板的高度为盖板模板的凹槽深度。

8.(5)将预制盖板框架的整体结构正好安放在四个盖板模板围成矩形区域内,并且预制盖板框架的四周插装于相应盖板模板的凹槽内。

9.(6)在预制盖板框架内进行混凝土浇筑,待混凝土成型后,即为预制盖板,及时拆除模板。

10.本发明设计合理,该矩形预制盖板制作方法,有效的控制了盖板钢筋间距,钢筋摆放精准,同时绑扎钢筋过程中,降低工人劳动强度,减小职业病伤害。同时提高矩形预制盖板制作效率,降低施工成本,节约工期。

附图说明

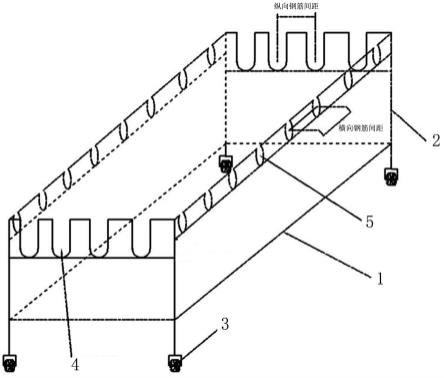

11.图1表示钢筋绑扎台车结构示意图。

12.图2表示混凝土地面浇注后预制盖板模板放置示意图。

13.图3表示四个盖板模板摆放位置及横向、纵向矩形插板示意图。

14.图4表示预制盖板框架示意图。

15.图中:1-矩形车架,2-立柱,3-万向轮,4-下位钢筋卡槽,5-上位钢筋卡槽,6-预制盖板模板,7-混凝土地面,8-凹槽。

ⅰ‑

预制盖板模板总高度,

ⅱ‑

预制盖板模板厚度,

ⅲ‑

凹槽高度。9-横向矩形插板,10-纵向矩形插板,11-预制盖板框架。

具体实施方式

16.下面结合附图对本发明的具体实施例进行详细说明。

17.一种矩形预制盖板制作方法,包括钢筋绑扎台车制作,预制盖板模板制作,混凝土地面浇筑及预留条形槽,横向、纵向矩形插板制作预制盖板框架,插板拼接成大模板。

18.(1)钢筋绑扎台车制作如图1所示,钢筋绑扎台车包括矩形车架1,矩形车架1的四根立柱2底端安装万向轮3,矩形车架1的两个相对边上对应设置多个下位钢筋卡槽4,矩形车架1的另两个相对边上对应设置多个上位钢筋卡槽5;相邻下位钢筋卡槽4之间的距离为纵向布置钢筋的间距,相邻上位钢筋卡槽5之间的距离为横向布置钢筋的间距。

19.具体制作时,首先针对操作工人的身高和习惯要求,进行钢筋绑扎台车支撑架体的钢筋下料,材料选择坚实耐用的方管或者其他坚实的材料,该台车大小需要根据制作盖板的大小进行制作,支撑架体四条腿需配置四个万向轮,万向轮选择质量好耐磨材质的万向轮,支撑架体水平两层,保持坚固。支撑架体是使用镀锌方管进行焊接。钢筋卡槽是利用模板预先进行凹槽制作,需要预先考虑各个钢筋间距,这是保证钢筋间距重要一步。先刻出纵向且深的刻槽(下位钢筋卡槽),随后进行上位钢筋卡槽制作。

20.安装钢筋:根据预先备好的钢筋材料,首先纵向摆放位于两边对应的下位钢筋卡槽4之间,随后横向摆放位于另两边对应的上位钢筋卡槽5之间;横向钢筋和纵向钢筋在交叉点接触,之后在交叉处逐个进行绑扎,构成钢筋网片;最后,将矩形盖板的预制钢筋网片

从台车搬离工作面,进行下一个钢筋网片的制作。

21.(2)预制盖板模板制作预制盖板模板制成如图3所示。盖板模板6采用矩形木板制作,比常规模板的周转性强,利用大规模预制盖板的生产。矩形木板上开有预设的凹槽8,凹槽的深度即为预制盖板的厚度,凹槽底面至矩形木板底面的高度为放入混凝土地面的厚度,一般为10-15cm。

22.盖板模板的长度和凹槽的数量,根据实际场地和一次制作预制盖板的个数确定。图示仅代表做法,并非仅有图示个数。

23.(3)混凝土地面浇注盖板模板制作后之后进行混凝土地面施工,预先在要浇注的混凝土地面7支设好用于放置盖板模板的条形槽,等待混凝土强度达到75%,将预制好的盖板模板放入设置好的混凝土地面条形槽(如图2所示),使得四个盖板模板通过放置在条形槽内后正好围成矩形区域。

24.(4)利用横向、纵向矩形插板9、10制作预制盖板框11(如图4所示),该预制盖板框架内的区域即为预制盖板的大小;该横向、纵向矩形插板的高度为盖板模板的凹槽深度,利用坚实模板生产,正好卡主埋入混凝土地面预制盖板模板的凹槽。

25.(5)将预制盖板框架的整体结构正好安放在四个盖板模板围成矩形区域内,并且预制盖板框架的四周插装于相应盖板模板的凹槽内。

26.(6)在预制盖板框架内进行混凝土浇筑,待混凝土成型后,即为预制盖板,及时拆除模板。

27.传统预制盖板须配置多个模板体系,浪费材质,每制作一次盖板,都要重新制作盖板模具,浪费时间。本发明对比传统制作方法,一次设置模板,可以生产多块预制盖板,同时模板制作过程中,不易出现常规质量问题,提高生产效率。而且,本发明可以一次性大批量生产预制盖板,而且在制作钢筋网片时,定位准确,绑扎容易,对工人身体减少了职业病的伤害,缓解腰酸背痛等弊病。

28.应当说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1