一种超薄型保温装饰复合一体板的制作方法

1.本发明涉及高分子材料技术领域,尤其涉及一种超薄型保温装饰复合一体板。

背景技术:

2.一直以来,建筑节能和建筑外立面装饰都是分属不同体系,从设计施工等环节都是独立存在的。建筑节能方面,目前市面上主要以不燃材料:岩棉、玻化微珠保温砂浆、加气混凝土等为主,此类材料虽然燃烧性能比较好,但保温性能、自身结构性能、环保性能等都比较差;另外一类就是可燃材料:eps、xps、pu、酚醛树脂、聚苯颗粒保温砂浆等,此类材料防火要求不合格(最高只能到b级)。在建筑装饰方面,目前主流的工艺是做水性建筑涂料,但一般的水性建筑涂料虽然能满足装饰性,但却满足不了新的强制国标中对建筑节能的要求。针对建筑反射保温、防火阻燃的问题开发切实可行的解决方案,降低建筑能耗、提高安全性对于经济与环保方面都存在重要价值。

3.专利号cn106930492b公开了保温隔热涂料复合一体板,其特征在于它由丙烯酸乳液、硅丙乳液、二氧化硅凝胶、气凝胶、空心玻璃微珠、聚丙纤维、羟乙基纤维素(hec)制备成胶浆后涂抹在耐碱玻纤网制备成保温隔热涂料层,以及由丙烯酸乳液、硅丙乳液、隔热颜料、保护胶、气凝胶、空心玻璃微珠、多功能助剂制备而成的隔热涂饰材料,将隔热涂饰材料喷涂在保温隔热涂料层上制得隔热涂饰材料层,得到保温隔热涂料复合一体板。该保温隔热涂料复合一体板具有:导热系数超低、隔热性能好、柔性好、装饰效果好、耐久、耐沾污、燃烧等级高、抗拉强度高、施工安全便捷的效果。但是该保温隔热涂料复合一体板不具有近红外反射保温功能,而且材料力学性能差,阻燃性能低。

技术实现要素:

4.针对现有技术中的保温装饰存在可燃性高、保温性和力学性差、装饰效果差的缺点。为解决上述缺点,本发明使用极低导热系数的气凝胶作为芯材,复配高阻隔天然石粉浆体材料和玻纤布,最外层包覆具有高反射率的水性建筑反射隔热的新型保温材料,制备成一种超薄型保温装饰复合一体板,能a级防火;还具有优异的保温隔热性能,能满足建筑65%到75%标准的设计要求;结合现有外墙装饰材料跟保温体系,在满足节能要求的同时,赋予建筑丰富的装饰效果。

5.为实现上述目的,本发明提供了一种超薄型保温装饰复合一体板:从内到外分为芯层、复配层、新型保温材料。

6.优选的,所述玻纤布层为聚酯玻纤布、高硅氧玻纤布中的一种。

7.优选的,所述浆体保温材料涂层为如下重量百分比成份组成:15~30%硅酸盐水泥、5~10%乳胶粉、1~5%羟丙基甲基纤维素、10~20%高岭土、2~8%硅微粉、余量为水。

8.所述浆体保温材料涂层的制备方法如下:按照重量份称取各原料,将硅酸盐水泥、乳胶粉、羟丙基甲基纤维素加入配方量1/3~1/2的水中,搅拌混合均匀,得到混合物a;将高岭土、硅微粉加入剩余配方量的水中,搅拌混合均匀,得到混合物b;将混合物a与混合物b搅

拌混合均匀,得到所述的浆体保温材料涂层。

9.优选的,所述芯层为sio2气凝胶、有机气凝胶和碳气凝胶中的至少一种。

10.优选的,所述复配层为玻纤布层和浆体保温材料涂层,所述玻纤布层与芯层接触,安装在芯层的外侧,所述浆体保温材料涂层涂布在玻纤布层的外侧。

11.本发明使用极低导热系数的气凝胶作为芯材,复配高阻隔天然石粉浆体材料和玻纤布,最外层包覆具有高反射率的新型保温材料,在具备优异的建筑保温隔热节能功效的同时,可以提供丰富的外墙装饰性和保护强度、抗划伤能力。

12.优选的,所述一种超薄型保温装饰复合一体板的制备方法,包括如下步骤:按照顺序使用聚氨酯密封胶粘剂依次粘结层叠,其中,芯层由玻纤布层密封包裹,浆体保温材料涂层涂布在玻纤布层的外侧,新型保温材料在浆体保温材料涂层上进行密封包裹,经过喷蒸软化和辊压处理,喷蒸软化温度控制在120~140℃,时间为30~50min,辊压处理压缩率控制在30~40%,辊压温度为150~170℃,最高单位压力为4~5mpa,达到压缩率后保持20~40min,通入冷却水,降温至40~50℃以下后卸压出料,即得一种超薄型保温装饰复合一体板。

13.优选的,所述一种超薄型保温装饰复合一体板中sio2气凝胶厚度为3~5mm,高硅氧玻纤布单层厚度200~500μm,浆体保温材料涂层单层厚度40~100μm、新型保温材料单层厚度3~6mm。

14.asa工程塑料是丙烯酸酯类橡胶体与丙烯晴、苯乙烯的接枝共聚物,在建材方面主要用于屋面彩瓦和窗型材料,很好的抵御紫外线、潮湿、极端天气、化学品和环境污染,并且具有卓越的抗冲击力,在保持住宅美观性和使用价值方面扮演重要作用。

15.所述新型保温材料的制备方法如下,所述份数均为重量份:

16.s1、将4~6份金属硝化物加入70~100份水中,以200~500r/min的速度搅拌10~30min,然后加入15~30份0.2~2wt%分散剂水溶液,采用柠檬酸调节溶液ph为2~4,水浴加热到80~100℃反应,直到变成均质的溶胶,将得到的溶胶常温放置12~24h,然后在100~130℃的烘箱中保存20~30小时,得到干凝胶,将形成的干凝胶以3~5℃/min的加热速度加热到900~1200℃,煅烧120~160min,生成复合粉体;

17.s2、将步骤s1制备的复合粉体、10~30份asa工程塑料研磨混匀后过150~300目筛,收集混合粉末,添加1~3份二甘醇胺、50~70份3~6wt%增溶剂水溶液,以300~500r/min的速度搅拌10~30min;然后加入8~12份2~5wt%硅酸钠水溶液、2~4份0.05~0.2wt%硫酸镁水溶液和2~4份0.05~0.2wt%二乙烯三胺五乙酸水溶液,采用2~4wt%氢氧化钠水溶液调节ph为9~11,搅拌反应2~4h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

18.所述金属硝化物为硝酸钇(iii)六水合物、硝酸镝(iii)五水化合物和九水硝酸铁按照重量比1:0.3~0.5:1~2混合而成。

19.优选的,所述分散剂为聚乙二醇1000、聚乙二醇1500、聚乙二醇4000、聚乙二醇6000、聚乙二醇8000、聚乙二醇10000中的一种。

20.优选的,所述增溶剂为乙酸乙酯、硬脂酸异丙酯、辛基酚聚氧乙烯醚、吐温80中的至少一种。

21.本发明通过使用极低导热系数的气凝胶作为芯材,复配高阻隔天然石粉浆体材料

和玻纤布,最外层包覆具有高反射率的新型保温材料制备成一种超薄型保温装饰复合一体板。其中新型保温材料是采用金属硝化物通过柠檬酸溶胶-凝胶法合成了复合粉体,再与asa工程塑料进行复合,采用二甘醇胺和二乙烯三胺五乙酸进行改性反应制备而成。复合粉体的掺入改变了asa工程塑料内部的结构,二甘醇胺和乙酸乙酯进行改性反应,形成的网络结构,有利于复合粉体对asa工程塑料的填充,使得材料的均一性更好,有效提高asa工程塑料的强度,使得制成的新型保温材料更加的稳定,从而提高了新型保温材料的强度。

22.在光的照射下,新型保温材料中的离子和电子发生了不同程度的电子跃迁。添加的复合粉体晶格中自由载流子浓度高,等离子体对电子产生响应,等离子体运动频率增加,呈现由高透过率向高反射率的红外跃迁。进一步采用二甘醇胺和二乙烯三胺五乙酸改性反应,稳定了复合粉体的分布,使得在近红外光作用下,能产生更多的自由载流子,增强近红外反射效果,赋予建筑优异的近红外反射性能还能丰富装饰效果。

23.在高温下,由二甘醇胺、复合粉体和二乙烯三胺五乙酸组成的碳质残渣逐渐产生,释放含氮气体,同时产生的热稳定碳质残渣抑制燃烧。二甘醇胺的加入,提高了复合粉体的渗透率,从而提高新型保温材料的阻燃能力。碳质残渣在燃烧过程中进一步膨胀,限制了可燃挥发物的释放,降低了燃烧速率,导致燃烧过程自熄灭。

24.由于采用了以上的技术方案,与现有技术相比,本发明的一种超薄型保温装饰复合一体板,其优点在于:1)采用极低导热系数的气凝胶作为芯材,内部静止空气多,制备的新型保温材料近红外反射性能强,保温效果优异;2)经过复合粉体、二甘醇胺和二乙烯三胺五乙酸反应形成的新型保温材料在在高温下能产生的热稳定碳质残渣抑制燃烧,防火性能优异;3)经喷蒸软化和压缩固化制备工艺,材料尺寸稳定性高;4)复合粉体的掺入改变了asa工程塑料内部的结构,二甘醇胺和乙酸乙酯进行改性反应,形成的网络结构,利于填充,具有较好的抗压和抗拉强度,较强的抗负风压,防脱落,安全性能高;5)应用于建筑外墙保温装饰领域,能取代外墙内保温,减少公摊面积、增加出房率。

具体实施方式

25.实施例中主要原料的来源:

26.asa工程塑料:东莞市凯万工程塑胶原料有限公司,特性级别:标准级,牌号:xp4034-bk1041。

27.实施例1

28.一种超薄型保温装饰复合一体板的制备方法,包括如下步骤:按照从内到外分为sio2气凝胶、高硅氧玻纤布、浆体保温材料涂层、新型保温材料的顺序使用聚氨酯密封胶粘剂依次粘结层叠,其中,sio2气凝胶由高硅氧玻纤布密封包裹,浆体保温材料涂层涂布在玻纤布层的外侧,新型保温材料在浆体保温材料涂层上进行密封包裹,经过喷蒸软化和辊压处理,喷蒸软化温度控制在130℃,时间为40min,辊压处理压缩率控制在35%,辊压温度为160℃,最高单位压力为5mpa,达到压缩率后保持30min,通入冷却水,降温至40℃以下后卸压出料,即得一种超薄型保温装饰复合一体板。

29.所述一种超薄型保温装饰复合一体板中sio2气凝胶厚度为4mm,高硅氧玻纤布单层厚度250μm,浆体保温材料涂层单层厚度50μm、新型保温材料单层厚度5mm,所述超薄型保温装饰复合一体板的厚度为14.6mm。

30.所述浆体保温材料涂层的制备方法如下:将20kg硅酸盐水泥、8kg乳胶粉、2kg羟丙基甲基纤维素加入25kg的水中,搅拌混合均匀,得到混合物a;将15kg高岭土、5kg硅微粉加入25kg的水中,搅拌混合均匀,得到混合物b;将混合物a与混合物b搅拌混合均匀,得到所述的浆体保温材料涂层。

31.所述新型保温材料的制备方法如下:

32.s1、将5kg金属硝化物加入80kg水中,以400r/min的速度搅拌20min,然后加入20kg 1wt%聚乙二醇10000水溶液,采用柠檬酸调节溶液ph为3,水浴加热到90℃反应,直到变成均质的溶胶,将得到的溶胶常温放置20h,然后在120℃的烘箱中保存24小时,得到干凝胶,将形成的干凝胶转移到马弗炉,以4℃/min的加热速度加热到1000℃,煅烧150min,生成复合粉体;

33.s2、将步骤s1制备的复合粉体、20kg asa工程塑料研磨均匀后过200目筛,收集混合粉末,添加2kg二甘醇胺、60kg 5wt%乙酸乙酯水溶液,以400r/min的速度搅拌20min;然后加入10kg 3.0wt%硅酸钠水溶液、3kg 0.1wt%硫酸镁水溶液和3kg 0.1wt%二乙烯三胺五乙酸水溶液,采用3.0wt%氢氧化钠水溶液调节ph为10,搅拌反应3h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

34.所述金属硝化物为硝酸钇(iii)六水合物、硝酸镝(iii)五水化合物和九水硝酸铁按照重量比1:0.4:1.5混合而成。

35.实施例2

36.一种超薄型保温装饰复合一体板的制备方法,与实施例1基本相同,唯一区别仅仅在于:所述新型保温材料的制备方法不一致。

37.所述新型保温材料的制备方法如下:

38.s1、将20kg asa工程塑料研磨均匀后过200目筛,收集混合粉末,添加2kg二甘醇胺、60kg 5wt%乙酸乙酯水溶液,以400r/min的速度搅拌20min;然后加入10kg 3.0wt%硅酸钠水溶液、3kg 0.1wt%硫酸镁水溶液和3kg 0.1wt%二乙烯三胺五乙酸水溶液,采用3.0wt%氢氧化钠水溶液调节ph为10,搅拌反应3h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

39.所述超薄型保温装饰复合一体板的厚度为14.6mm。

40.实施例3

41.一种超薄型保温装饰复合一体板的制备方法,与实施例1基本相同,唯一区别仅仅在于:所述新型保温材料的制备方法不一致。

42.所述新型保温材料的制备方法如下:

43.s1、将5kg金属硝化物加入80kg水中,以400r/min的速度搅拌20min,然后加入20kg 1wt%聚乙二醇10000水溶液,采用柠檬酸调节溶液ph为3,水浴加热到90℃反应,直到变成均质的溶胶,将得到的溶胶常温放置20h,然后在120℃的烘箱中保存24小时,得到干凝胶,将形成的干凝胶转移到马弗炉,以4℃/min的加热速度加热到1000℃,煅烧150min,生成复合粉体;

44.s2、将步骤s1制备的复合粉体、20kg asa工程塑料研磨均匀后过200目筛,收集混合粉末,添加60kg 5wt%乙酸乙酯水溶液,以400r/min的速度搅拌20min;然后加入10kg 3.0wt%硅酸钠水溶液、3kg 0.1wt%硫酸镁水溶液和3kg 0.1wt%二乙烯三胺五乙酸水溶

液,采用3.0wt%氢氧化钠水溶液调节ph为10,搅拌反应3h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

45.所述金属硝化物为硝酸钇(iii)六水合物、硝酸镝(iii)五水化合物和九水硝酸铁按照重量比1:0.4:1.5混合而成。

46.所述超薄型保温装饰复合一体板的厚度为14.6mm。

47.实施例4

48.一种超薄型保温装饰复合一体板的制备方法,与实施例1基本相同,唯一区别仅仅在于:所述新型保温材料的制备方法不一致。

49.所述新型保温材料的制备方法如下:

50.s1、将5kg金属硝化物加入80kg水中,以400r/min的速度搅拌20min,然后加入20kg 1wt%聚乙二醇10000水溶液,采用柠檬酸调节溶液ph为3,水浴加热到90℃反应,直到变成均质的溶胶,将得到的溶胶常温放置20h,然后在120℃的烘箱中保存24小时,得到干凝胶,将形成的干凝胶转移到马弗炉,以4℃/min的加热速度加热到1000℃,煅烧150min,生成复合粉体;

51.s2、将步骤s1制备的复合粉体、20kg asa工程塑料研磨均匀后过200目筛,收集混合粉末,添加2kg二甘醇胺、60kg 5wt%乙酸乙酯水溶液,以400r/min的速度搅拌20min;然后加入10kg 3.0wt%硅酸钠水溶液、3kg 0.1wt%硫酸镁水溶液,采用3.0wt%氢氧化钠水溶液调节ph为10,搅拌反应3h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

52.所述金属硝化物为硝酸钇(iii)六水合物、硝酸镝(iii)五水化合物和九水硝酸铁按照重量比1:0.4:1.5混合而成。

53.所述超薄型保温装饰复合一体板的厚度为14.6mm。

54.对比例1

55.一种超薄型保温装饰复合一体板的制备方法,与实施例1基本相同,唯一区别仅仅在于:所述新型保温材料的制备方法不一致。

56.所述新型保温材料的制备方法如下:

57.s1、将20kg asa工程塑料研磨均匀后过200目筛,收集混合粉末,添加60kg 5wt%乙酸乙酯水溶液,以400r/min的速度搅拌20min;然后加入10kg 3.0wt%硅酸钠水溶液、3kg 0.1wt%硫酸镁水溶液,采用3.0wt%氢氧化钠水溶液调节ph为10,搅拌反应3h,水浴蒸发溶剂;然后转移到模具中,加热加压,在常温下冷却干燥,制备得到新型保温材料。

58.所述超薄型保温装饰复合一体板的厚度为14.6mm。

59.对比例2

60.一种超薄型保温装饰复合一体板的制备方法,与实施例1基本相同,唯一区别仅仅在于:采用asa工程塑料替代所述新型保温材料。

61.所述超薄型保温装饰复合一体板的厚度为14.6mm。

62.测试例1

63.强度测试

64.抗拉强度测试:根据标准jg149-2003《膨胀聚苯板薄抹灰外墙保温系统》标准进行测试,将实施例和对比例合成得到的超薄型保温装饰复合一体板制备成取100mm

×

100mm

×

14.6mm的试样,在试样的正反两侧分别均匀涂抹胶将其粘结在万能试验机的拉拔片上,放置2~3小时使试样与拉拔片牢固的粘结在一起,之后将拉拔片的上下两端固定在万能试验机上,每组试样测试三次,测试结果取平均值,见表1。

65.压缩强度测试:根据标准gb/t8813-2008《硬质泡沫塑料压缩试验方法》,取实施例和对比例大小为100mm

×

100mm

×

14.6mm试样,分别置于万能试验机的正下方中心处,将万能试验机缓慢下移压缩试样至原始高度的10%左右,测出相对形变为10%时的压缩强度。每组试样测试三次,测试结果取平均值,见表1。

66.表1强度测试结果

67.方案抗拉强度/kpa压缩强度/kpa实施例193.41142.63实施例284.93111.29实施例386.33117.52实施例485.92116.90对比例181.39103.32对比例280.95101.41

68.从表1中可以看出,实施例1的抗拉强度和压缩强度是最好的,可能原因在于本发明通过使用极低导热系数的气凝胶作为芯材,复配高阻隔天然石粉浆体材料和玻纤布,最外层包覆具有高反射率的新型保温材料制备成一种超薄型保温装饰复合一体板。其中新型保温材料是采用金属硝化物通过柠檬酸溶胶-凝胶法合成了复合粉体,再与asa工程塑料进行复合,采用二甘醇胺和二乙烯三胺五乙酸进行改性反应制备而成。复合粉体的掺入改变了asa工程塑料内部的结构,二甘醇胺和乙酸乙酯进行改性反应,形成的网络结构,有利于复合粉体对asa工程塑料的填充,使得材料的均一性更好,有效提高asa工程塑料的强度,使得制成的新型保温材料更加的稳定,从而提高了新型保温材料的强度。

69.测试例2

70.近红外区域反射性能测试

71.以baso4作为参比白板,使用配有积分球的uv-3600plus型紫外可见近红外分光光度计对颜料的反射率进行检测。根据astm g173-03标准定义近红外反射率(nir)为:

[0072][0073]

式中,ρ(λ)和d(λ)分别为样品的光谱反射率和对应光线波长。测试3次,结果取其平均值。测试结果见表2。

[0074]

表2近红外区域反射性能测试结果

[0075]

实验方案近红外反射率(%)实施例156.71实施例244.28实施例347.69实施例447.81对比例136.37

对比例236.41

[0076]

颜料的对太阳光的反射率的大小是衡量其隔热能力的重要指标,从表2中可以看出,实施例1的近红外反射率是最高的,可能原因在于由于在光的照射下,新型保温材料中的离子和电子发生了不同程度的电子跃迁。添加的复合粉体晶格中自由载流子浓度高,等离子体对电子产生响应,等离子体运动频率增加,呈现由高透过率向高反射率的红外跃迁。进一步采用二甘醇胺和二乙烯三胺五乙酸改性反应,稳定了复合粉体的分布,使得在近红外光作用下,能产生更多的自由载流子,增强近红外反射效果,赋予建筑优异的近红外反射性能还能丰富的装饰效果。

[0077]

测试例3

[0078]

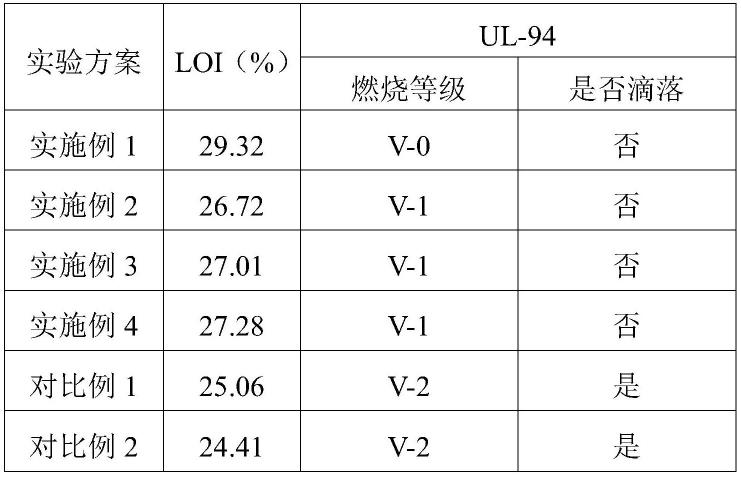

阻燃性能测试

[0079]

垂直氧指数(loi):测试根据gb/t 2406.1-2008《塑料用氧指数法测定燃烧行为》标准进行,采用ftt氧指数测试仪,测试样品尺寸为100mm

×

6mm

×

4mm。每组测试三次取平均值。

[0080]

垂直燃烧测试(ul-94):根据gb/t2408-2008《塑料燃烧性能的测定水平法和垂直法》标准进行测试,测定垂直放置材料被外加火焰后的燃烧行为,测试样品尺寸为125mm

×

13mm

×

3mm,火焰高度20mm。每组测试三次取平均值。测试结果如表3。

[0081]

表3:冲击强度测试结果

[0082][0083]

(v-0为阻燃性能最好,v-2阻燃性能最差)

[0084]

从表3中可以看出实施例1的阻燃效果最优异,可能原因在于在本发明中成功地将金属硝化物通过柠檬酸溶胶-凝胶法合成了复合粉体,再与asa工程塑料进行复合,采用二甘醇胺和乙酸乙酯进行改性反应制备而成新型保温材料,在体系形成了金属复合材料。在高温下,由二甘醇胺、复合粉体和二乙烯三胺五乙酸组成的碳质残渣逐渐产生,释放含氮气体,同时产生的热稳定碳质残渣抑制燃烧。二甘醇胺的加入,提高了复合粉体的渗透率,从而提高新型保温材料的阻燃能力。碳质残渣在燃烧过程中进一步膨胀,限制了可燃挥发物的释放,降低了燃烧速率,导致燃烧过程自熄灭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1