一种填充石膏的墙体系统的制作方法

一种填充石膏的墙体系统

【技术领域】

1.本实用新型涉及一种建筑墙体,具体涉及一种填充石膏的墙体系统,属于石膏再利用技术领域。

背景技术:

2.我国工业副产石膏的年产生量约为1.84亿吨,累计堆存量超过5亿吨。但每年新增产生量的综合利用率仅为48.1%,未利用部分只能露天堆存。大量堆存石膏废渣一是占用大量土地;二是堆场投资大、运营费高,堆放渣场的容积和地基防渗处理要求严格;三是浪费了宝贵的硫资源;四是含有的酸性及其他有害物质容易对周边环境造成污染,与国家倡导的环境保护政策格格不入。

3.然而,工业副产石膏是一种重要的再生石膏资源,其主要成分是硫酸钙(caso4

·

2h2o),是一种优秀的胶凝材料,具有早凝快硬,防火、节能的技术特征,对人体无害,适合做为室内装饰材料,包括墙体材料。但目前主要用于水泥缓凝剂、纸面石膏板等,利用量已趋于饱和,上升空间有限。因此,开发工业副产石膏用于建材领域的其它方面,迫在眉睫。

4.中华人民共和国实用新型专利第201620452692.8号公开了一种预制内墙改性磷石膏墙板,其墙板主体由磷石膏制成。然而,由于磷石膏具有一定的腐蚀性,墙板内的钢丝网和加强筋容易腐蚀,使用寿命短。其次,由于磷石膏具有一定的水溶性,该墙板的防水性较差,无法作为卫生间、厨房间等潮湿场所的隔墙使用。还有,磷石膏在浇筑时表面凝固较快,内部的水分无法充分的被排除,从而降低墙板的结构强度。

5.因此,为解决上述技术问题,确有必要提供一种创新的填充石膏的墙体系统,以克服现有技术中的所述缺陷。

技术实现要素:

6.为解决上述问题,本实用新型的目的在于提供一种结构牢固,使用寿命长,且性能可靠的填充石膏的墙体系统。

7.为实现上述目的,本实用新型采取的技术方案为:一种填充石膏的墙体系统,其包括内模板以及填充于内模板中的石膏层;其中,所述内模板包括第一模板、第二模板以及若干连接件;所述第一模板和第二模板均中空,两者相互平行设置;所述连接件位于第一模板和第二模板之间,并分别和第一模板、第二模板连接;且相邻连接件之间中空;所述石膏层分别填充于第一模板和/或第二模板中。

8.本实用新型的填充石膏的墙体系统进一步设置为:所述第一模板包括板体部i、板体部ii以及腹板;所述板体部i、板体部ii和腹板一体成型或为分体式;所述腹板位于板体部i和板体部ii之间,并连接板体部ii和板体部ii。

9.本实用新型的填充石膏的墙体系统进一步设置为:所述板体部i和板体部ii上均开设有若干孔;或,所述板体部i和板体部ii均为一不开孔的板;或,所述板体部ii上开设有若干孔,所述板体部i为一不开孔的板;或所述板体部i上开设有若干孔,所述板体部ii为一

不开孔的板。

10.本实用新型的填充石膏的墙体系统进一步设置为:所述板体部i的外侧表面设置有装饰层;所述连接件和腹板上均开设有通孔。

11.本实用新型的填充石膏的墙体系统进一步设置为:所述石膏层具体为磷石膏层。

12.本实用新型的填充石膏的墙体系统进一步设置为:所述内模板为pvc材质的内模板,且所述第一模板和第二模板的结构相同。

13.本实用新型的填充石膏的墙体系统进一步设置为:所述第一模板厚度为50mm或75mm;所述第二模板厚度为50mm或75mm;所述连接件的宽度为50mm或100mm,使内模板具有6种厚度规格。

14.本实用新型的填充石膏的墙体系统进一步设置为:所述第一模板、第二模板和连接件三者为一体式结构。

15.本实用新型的填充石膏的墙体系统进一步设置为:所述第一模板、第二模板和连接件三者为分体式结构。

16.本实用新型的填充石膏的墙体系统还设置为:所述板体部ii和腹板的连接处设有一凸肋;所述凸肋上开设有一插槽;所述连接件的一端设有一插头;所述插头插入插槽中;所述插头和插槽的形状相匹配。

17.与现有技术相比,本实用新型具有如下有益效果:

18.1.本实用新型的墙体系统能够大量利用磷酸工业的副产物

‑‑

石膏等,使其变废为宝,绿色环保。

19.2.本实用新型的填充石膏的墙体系统采用pvc材质的内模板,重量轻,成本低,不易生锈,且制造方便;同时,避免了石膏对内模板的腐蚀,延长了墙体的使用寿命。

20.3.本实用新型的填充石膏的墙体系统通过内模板对填充于其内的石膏进行约束,无需额外支模,节约成本,且内模板作为墙体的骨架,大大提高墙体的结构强度。

21.4.本实用新型的填充石膏的墙体系统便于预制,即可预制2种厚度的模板以及2种宽度的连接件,从而能够根据需要装配出6种不同厚度的墙体,使用灵活。

【附图说明】

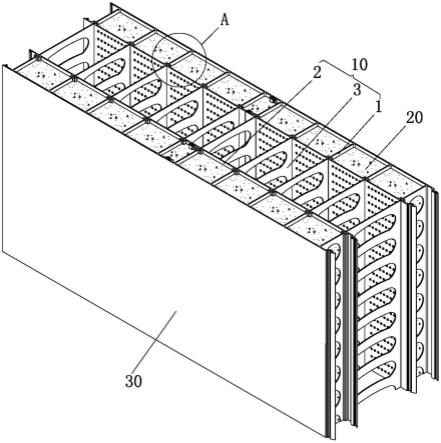

22.图1是本实用新型的填充石膏的墙体系统的结构示意图。

23.图2是图1中a处的局部放大图。

24.图3是图1中的内模板的实施例1的立体图。

25.图4是图3中b处的局部放大图。

26.图5是图3中第一模板/第二模板的立体图。

27.图6是图5中c处的局部放大图。

28.图7是图3中连接件的立体图。

29.图8是图1中的内模板的实施例2的立体图。

30.图9是图1中的内模板的实施例3的立体图。

31.图10是图1中的内模板的实施例4的立体图。

32.图11是图10中第一模板/第二模板的立体图。

33.图12是图10中连接件的立体图。

34.图13是图1中的内模板的实施例5的立体图。

35.图14是图1中的内模板的实施例6的立体图。

36.图15是图14中d处的局部放大图。

37.图16是本实用新型的填充石膏的墙体系统另一实施方式的的立体图。

38.图17是图16中沿e-e的剖面图。

【具体实施方式】

39.请参阅说明书附图1和附图2所示,本实用新型为一种填充石膏的墙体系统,其由内模板10以及填充于内模板10中的石膏层20等几部分组成。

40.其中,所述内模板10为pvc材质的内模板10,具有重量轻,成本低,不易生锈,且制造方便等诸多优点。

41.所述内模板10由第一模板1、第二模板2以及若干连接件3等几部分组成。所述第一模板1和第二模板2相互平行设置。且所述第一模板1和第二模板2内均中空。所述石膏层20分别填充于第一模板1和第二模板2中的空腔内,并通过过第一模板1、第二模板2对填充于其内的石膏层20进行约束,无需额外支模,节约成本,且内模板10作为墙体的骨架,大大提高墙体的结构强度。

42.所述连接件3位于第一模板1和第二模板2之间,并分别和第一模板1、第二模板2连接,使内模板10具有一定的厚度。所述相邻连接件3之间亦中空,中空部位也可填充保温材料、隔音材料等。

43.所述石膏层20具体为磷石膏层,当然也可以采用其他类型的石膏。

44.实施例1

45.请参阅说明书附图3至附图7所示,其为本实用新型的内模板10的第一实施方式。在本实施方式中,所述第一模板1和第二模板2结构相同,其厚度均为50mm,且均为pvc材质。所述第一模板1和第二模板2均可独立充当模板使用,并可在工厂进行大量预制备用。

46.进一步的,所述第一模板1由板体部i11、板体部ii12以及腹板13等几部分组成。且所述板体部i11、板体部ii12和腹板13一体成型,使加工方便,当然也可分别先预制板体部i11、板体部ii12和腹板13,再将板体部i11、板体部ii12和腹板13组装在一起而形成模板。所述腹板13位于板体部i11和板体部ii12之间,并连接板体部ii11和板体部ii12。

47.所述连接件3的宽度为100mm,因此,本实施例的内模板10厚度为200mm。所述连接件3和腹板13上开设有通孔4,以便于石膏层20和内模板10咬合,以增加材料之间的结合强度。

48.本实施方式中,所述第一模板1、第二模板2和连接件3三者为分体式结构,通过连接件3将第一模板1和第二模板2连接在一起。具体的说,所述模板的板体部ii12和腹板13的连接处设有一凸肋15。所述凸肋15上开设有一插槽16。所述连接件3的两端分别设有一插头31;所述插头31插入插槽16中,使第一模板1、第二模板2和连接件3三者相结合。所述插头31和插槽16的形状相匹配,避免第一模板1和连接件3、第二模板2和连接件3之间不易松动。

49.再进一步的,所述板体部ii12上开设有若干孔7,所述板体部i1为一不开孔的板。通过开设所述孔7,石膏中的水分能够透过孔7排出,使石膏性能稳定。所述孔7的形状可以各异。而不开孔的板体部i1能够止挡水分再进入石膏中,使该墙体亦能在卫生间、厨房间等

潮湿场所使用。

50.所述板体部i1的外侧表面设置有装饰层30,该装饰层30可在工厂预制墙布时制作,以节约后续装修成本。

51.实施例2

52.请参阅说明书附图8所示,其为本实用新型的内模板10的第二实施方式,其亦由第一模板1、第二模板2以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述第一模板1和第二模板2的厚度为75mm。所述连接件3的宽度为100mm,因此,本实施例的内模板10的厚度为250mm。

53.所述板体部i11和板体部ii12上均开设有若干孔7,石膏中的水分能够透过孔7排出,使石膏性能稳定。

54.实施例3

55.请参阅说明书附图9所示,其为本实用新型的内模板10的第三实施方式,其亦由第一模板1、第二模板2以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述第一模板1和第二模板2的厚度为50mm。所述连接件3的宽度为100mm,因此,本实施例的内模板10的厚度为200mm。

56.所述板体部i11上开设有若干孔7,所述板体部ii12为一不开孔的板;石膏中的水分能够透过孔7排出,使石膏性能稳定;板体部i11上的孔7还具有吸音功能。

57.实施例4

58.请参阅说明书附图10至附图12所示,其为本实用新型的内模板10的第四实施方式,其亦由第一模板1、第二模板2以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述第一模板1和第二模板2的厚度为50mm。所述连接件3的宽度为50mm,因此,本实施例的内模板10厚度为150mm。

59.所述板体部i11和板体部ii12均为一不开孔的板,使第一模板1及第二模板2的四周封闭,以便于在第一模板1和第二模板2中可填充流动性大的材料。

60.实施例5

61.请参阅说明书附图13所示,其为本实用新型的内模板10的第五实施方式,其亦由第一模板1、第二模板2以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述第一模板1和第二模板2的厚度为50mm。所述连接件3的宽度为50mm,因此,本实施例的内模板10的厚度为150mm。

62.进一步的,所述第一模板1、第二模板2和连接件3三者为一体式结构,即三者一体注塑成型,从而无需组装,生产和使用较为方便。

63.实施例6

64.请参阅说明书附图14和附图15所示,其为本实用新型的内模板10的第六实施方式,其亦由第一模板1、第二模板2以及若干连接件3等几部分组成。其与第四实施方式的内模板10不同之处在于:所述第一模板1、第二模板2均采用分体式结构,因此,可分别先预制板体部i11、板体部ii12和腹板13,再将板体部i11、板体部ii12和腹板13组装在一起而形成所述第一模板1、第二模板2。

65.进一步的,所述板体部i11、板体部ii12和腹板13的组装方式与第一模板1、第二模板2和连接件3的装配方式类似,亦可采用插头31和插槽16相插接的方式,在此不再赘述。

66.综上所述,所述第一模板1采用两种规格(50mm或75mm),所述第二模板2亦采用两种规格(50mm或75mm),所述连接件3采用两种规格(50mm或100mm),从而能够根据需要装配出6种不同厚度的内模板10,使用灵活方便,且便于预制。注塑成型好的不同规格的内模板10中再填充入石膏备用。当需要在建筑使用时,只需要将预制好且填充有石膏的墙体单体运送至工地进行装配使用。

67.请继续参阅说明书附图16和附图17所示,其为本实用新型的填充石膏的墙体系统的另一实施方式,其和上述墙体系统的最大区别之处在于:相邻连接件3之间的部分中空腔中亦填充石膏层20’,使该石膏层20’和第一模板1、第二模板2内的石膏层20连接为一体,以增加结构强度。同时,所述石膏层20’中设置有通气管21,以便于墙体内空气流通。

68.以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1