一种用于精密陶瓷注射成型过程中的进料机构的制作方法

1.本实用新型属于陶瓷加料设备技术领域,具体涉及一种用于精密陶瓷注射成型过程中的进料机构。

背景技术:

2.陶瓷注浆在陶瓷生产过程中是很重要的一步操作,首先在配料中加入较多水分(25—32%),调成泥浆,注入有吸水性的石膏模子内,吸去一部分水分,脱模即得生坯。坯泥练好后,就可以把它做成各种器物的形状,这种工作,在陶器工厂中称为成型。如果你到陶瓷工厂的成型车间去参观一下,你就会为陶瓷工人的高度熟练的技能而赞叹不已。一段段练好的坯泥,到了他们的手里,就会变成各种各样的东西。他们用神奇的双手和各种成型设备把坯泥做成碗、碟、杯、盘、茶具、咖啡具、酒具以及台灯座。花瓶、各种雕塑以及绝缘子、火花塞、变压器套管、油开关、避雷电瓷管、灭孤军、电容器等等。然后,把它们一排排、一层层地送入干燥器中进行干燥,干燥后助产品上釉后就可以送入窑炉中进行股烧。

3.注浆成型是把泥浆浇注在石膏模中使之成为制品的一种成型方法。花瓶、品锅、茶壶、糖缸、奶位、调爱等形状较复杂的制元多果用注浆法成型。注浆成型法较为简单,即将坯料制成的泥浆注入石膏模型中,因石膏棋有吸水性,所以,靠近模型内壁的部分泥浆中的水分,被多孔质的石膏吸吮而在石奋模内壁形成与模型内壁同样形状的泥层,这个泥层随着时间的增加而加厚。停一段时间后,倾去投中多余泥浆,而靠近石奋模型内壁的泥料层则留在模型内;再过一段时间,泥层自然地收缩而与模型脱离,即可把形成的粗坯取出。注浆成型法,在陶瓷工业中使用很广。

4.但是现有注浆加料过程中存在一点缺陷:1.由于原料没有搅拌均匀导致注浆过程中会产生一定气泡;2.原料没有充分压实,中间有空隙导致注浆后的陶瓷质量较差,我们需要一款能搅拌均匀且可以使原料充分进行压实的进料装置能代替现有的技术。

技术实现要素:

5.为了解决上述技术问题,本设计提供了一种用于精密陶瓷注射成型过程中的进料机构,采用的技术方案如下:

6.一种用于精密陶瓷注射成型过程中的进料机构,包括主支架一、搅拌装置和储料装置,搅拌装置用于将原料浆再次进行充分搅拌,使原料浆得到充分搅拌,去除原料浆中的气泡,所述的主支架一上设有支撑板,所述的支撑板的中间设有落料槽,落料槽用于料浆的下落,所述的主支架一的上部设有弹簧,所述的弹簧的上部固定连接搅拌装置,弹簧用于使搅拌装置进行振动,使料浆得到充分的振动,使料浆中间不会再有空隙,从而能制作出质量更高的陶瓷制品,搅拌装置包括搅拌箱、驱动电机和振动泵,驱动电机是本设备的动力来源,振动泵用于使搅拌箱振动并配合弹簧共同作用使搅拌箱内的料浆进行充分的振动压实,为制作出更好的陶瓷制品做准备。所述的搅拌箱上设有驱动电机支架和振动泵支架,所述的驱动电机和振动泵分别安装在驱动电机支架和振动泵支架上,所述的驱动电机的输出

轴与旋转轴一固定连接,所述的旋转轴一上设有一组搅拌杆一,所述的旋转轴一的左侧与齿轮一相连接,所述的齿轮一通过皮带与齿轮二相连接,所述的齿轮二与旋转轴二固定连接,所述旋转轴二上设有一组搅拌杆二,所述的旋转轴一和旋转轴二通过轴承活动连接于搅拌箱内;所述的搅拌箱的下部还设有对称的下料管,所述的下料管斜置并与出料管相连通,所述的出料管们于落料槽内,所述的落料槽的直径大于出料管的直径,所述的搅拌装置的下部还设有储料装置,储料装置用于对搅拌后的料浆进行储存,所述的储料装置包括主支架二和储料箱,所述的储料箱与主支架二之间安装有一组质量传感器,质量传感器用于控制每次加料,对于不同的模具,每次加料的质量是可调整的。所述的储料箱的下部与管道相连通,所述的管道上从上向下依次设有阀门和出料头,还设有控制柜,所述的控制柜内设有plc板,所述的控制柜上设有控制器,所述的plc板与控制器相连接,所述的驱动电机、振动泵、质量传感器分别通过线路与plc板相连接。

7.本实用新型具有以下优点:通过本实用新型的结构改造,可以使料浆充分搅拌和振动压实,使后续制作出的陶瓷制品的质量更加地可靠稳定,通过本实用新型的结构改造,注浆过程更方便快捷,适于全面推广和应用。

附图说明

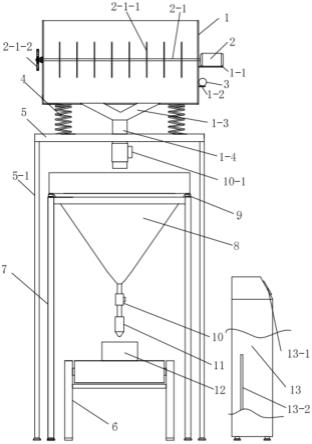

8.图1为本实用新型的内部结构;

9.图2为本实用新型的俯视图;

10.图3为本实用新型搅拌装置的俯视图(未连接皮带);

11.图4为本实用新型的支撑板结构图。

12.图中:

13.1搅拌箱;1-1驱动电机支架;1-2振动泵支架;1-3下料管;1-4出料管;2驱动电机;2-1旋转轴一;2-1-1搅拌杆一;2-1-2齿轮一;2-1-3齿轮二;2-2旋转轴二;2-2-1搅拌杆二;3振动泵;4弹簧;5支撑板;5-1主支架一;5-2落料槽;6输送装置;7主支架二;8储料箱;9质量传感器;10阀门一;阀门二10-1;11出料头;12模具;13控制柜;13-1控制器;13-2plc板。

具体实施方式

14.下面结合附图和具体实例,对本实用新型做出进一步地详细描述。

15.实施例1

16.如图1-图4所示:

17.一种用于精密陶瓷注射成型过程中的进料机构,包括主支架一5-1、搅拌装置和储料装置,所述的主支架一5-1上设有支撑板5,所述的支撑板5的中间设有落料槽5-2,所述的主支架一5-1的上部设有弹簧4,所述的弹簧4的上部固定连接搅拌装置,其特征在于,包括搅拌箱1、驱动电机2和振动泵3,所述的搅拌箱1上设有驱动电机支架1-1和振动泵支架1-2,所述的驱动电机2和振动泵3分别安装在驱动电机支架1-1和振动泵支架1-2上,所述的驱动电机2的输出轴与旋转轴一2-1固定连接,所述的旋转轴一2-1上设有一组搅拌杆一2-1-1,所述的旋转轴一2-1的左侧与齿轮一2-1-2相连接,所述的齿轮一2-1-2通过皮带14与齿轮二2-1-3相连接,所述的齿轮二2-1-3与旋转轴二2-2固定连接,所述旋转轴二2-2上设有一组搅拌杆二2-2-1,所述的旋转轴一2-1和旋转轴二2-2通过轴承活动连接于搅拌箱1内,所

述的搅拌箱1的下部还设有对称的下料管1-3,所述的下料管1-3斜置并与出料管1-4相连通,所述的出料管1-4们于落料槽5-2内,所述的落料槽5-2的直径大于出料管1-4的直径,所述的出料管1-4上设有阀门二10-1所述的搅拌装置的下部还设有储料装置,所述的储料装置包括包括主支架二7和储料箱8,所述的储料箱8与主支架二7之间安装有一组质量传感器9,所述的储料箱8的下部与管道相连通,所述的管道上从上向下依次设有阀门一10和出料头11,还设有控制柜13,所述的控制柜13内设有plc板13-2,所述的控制柜13上设有控制器13-1,所述的plc板13-2与控制器13-1相连接,所述的驱动电机2、振动泵3、质量传感器9、阀门一10和阀门二10-1分别通过线路与plc板13-2相连接。

18.本实用新型的工作原理如下:首先将初步搅拌混合好的料浆倒入搅拌箱1内,料浆在搅装置的作用下得到充分搅拌,驱动电机2带动旋转轴一2-1进行旋转,旋转轴一2-1带动齿轮一2-1-2和搅拌杆一2-1-1旋转旋转,搅拌杆一2-1-1使料浆得到充分搅拌,齿轮一2-1-2带动齿轮二2-1-3旋转,齿轮二2-1-3带动旋转轴二2-2旋转,旋转轴二2-2带动搅拌杆二2-2-1旋转搅拌料浆,振动泵3启动使搅拌箱1得到振动,搅拌箱1带动弹簧4振动,使料浆得到充分压实和搅拌,然后通过控制器13-1控制阀门二10-1打开,此时搅拌后的料浆从下料管1-3下落至出料管1-4内最后落入储存箱8内进行储存,料浆在滑落过程中又进行了一次混合,从而使料浆搅拌更充分,此时输送装置6将需要进行注浆的模具12输送至出料头11的下方,控制器13-1控制阀门一10打开对模具12进行注浆,注浆完毕后,控制器13-1控制阀门一10关闭,待下一模具12输送至出料头11的下方时,再次进行循环。

19.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1