一种模板拆装装置的制作方法

1.本实用新型涉及一种模板拆装装置,属于预制构件制备装备技术领域。

背景技术:

2.混凝土预制构建的生产往往需要使用到大量的模板,这些模板面积、重量很大,其搬运通常是通过行车吊装进行的。预制构件生产时模板的开合也是通过行车实现的。

3.外模板开合过程中行车直接挂住模板,利用行车的拉力吊起模板,从而达到脱开模板的作用。由于模板过大,行车操作不灵活容易造成行车起吊过程中对预制构件产品产生膨胀且预制构件产品与模板粘在一起时强制脱模会容易造成产品开裂等,或行车动作过大造成模板晃动撞击预制构件产品导致损坏。

技术实现要素:

4.为了克服现有技术中存在的问题,本实用新型提供一种模板拆装装置,能够对模板进行同步均匀地施力,防止预制构件损坏。具体技术方案如下。

5.一种模板拆装装置,其特征在于,包括两个以上的相互平行设置的导轨,以及滑动安装在每一个所述导轨上的模板安装架,所述模板安装架用于安装模板,所述导轨上固定设置有齿条,所述齿条的延伸方向与所述导轨的延伸方向相同;所述模板拆装装置还包括有转动轴,所述转动轴同时与每一个所述模板安装架转动连接,所述转动轴上对应于每一个所述齿条固定设置有相应的齿轮。

6.采用上述的技术方案,当用于生产预制构件的模板固定在模板安装架上时,操作人员通过旋转转动轴,从而带动全部的齿轮转动,由于齿条相对于导轨固定不动,那么旋转的转动轴在齿轮齿条啮合的作用下会带动模板安装架沿着导轨滑动,从而能够实现模板的打开和关闭,与转动轴连接的全部模板安装架会同步运动,均匀地对模板施加拉力或压力,从而避免对预制构件产生冲击或者不均匀的受力。导轨水平地固定在地面,这样就能够实现模板沿水平方向的开合。

7.进一步地,相邻两个所述的模板安装架通过连接梁进行连接。连接梁有利于同步各个模板安装架的运动,增强整体协调性。

8.进一步地,所述齿轮位于所述齿条的上方;所述转动轴上套设有轴承座,所述轴承座通过紧固件可拆卸地与所述模板安装架连接。这样设置非常有利于转动轴和模板安装架的灵活组装,可以根据模板安装架的数量来选择相应长度的转动轴,进而将模板安装架和转动轴通过紧固件(比如螺栓)进行组合装配,极大地提高了灵活性和适用性,有利于适应不同规格的模板。

9.进一步地,所述模板安装架包括底梁、立柱和斜撑,所述底梁平行于所述导轨设置,所述立柱的下端连接于所述底梁,所述斜撑的两端分别与所述底梁和所述立柱连接,所述底梁、立柱和斜撑呈三角形形式分布;所述转动轴与所述底梁转动连接。三角形分布的底梁、立柱和斜撑有利于提高模板安装架的稳定性。优选地,所述立柱上设置有若干个模板安

装座。模板可以通过螺栓等紧固件连接至模板安装座上。

10.进一步地,所述立柱的下端与所述底梁铰接,所述斜撑的两端与所述底梁和所述立柱铰接;所述斜撑采用伸缩杆。这样可以通过调节斜撑的长度来调节立柱与竖直方向的夹角,以便更好地适应不同的预制构件生产。

11.进一步地,所述底梁上设置有滚轮,所述滚轮位于所述导轨的滑槽中,所述滑槽的延伸方向平行于所述导轨的延伸方向。滑槽和滚轮的配合有利于底梁更好地沿着导轨滑动,同时,滑槽能够防止滚轮从滑槽中脱出,避免模板开合过程中出现安全事故。

12.进一步地,所述转动轴的两端连接有摇柄。操作人员通过摇柄能更好地操作模板拆装装置。

13.本实用新型的模板拆装装置避免了使用行车吊装模板的弊端,能够均匀地对模板施加拉压力,而且具有很强的组装灵活性和适应性。

附图说明

14.图1是本实用新型的模板拆装装置的使用示意图;

15.图2是本实用新型的模板拆装装置的示意图(四个模板安装架);

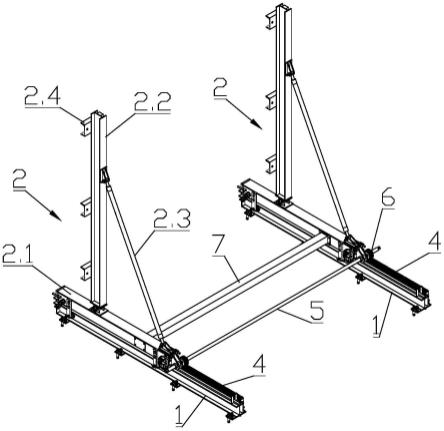

16.图3是本实用新型的模板拆装装置的示意图(两个模板安装架);

17.图4是图3中圆圈区域的放大示意图。

18.图中:导轨1、滑槽1.1、模板安装架2、底梁2.1、立柱2.2、斜撑2.3、模板安装座2.4、模板3、齿条4、转动轴5、齿轮6、连接梁7、滚轮8、轴承座9。

具体实施方式

19.下面结合附图对本实用新型作进一步详细描述。

20.参见图1-图4,一种模板拆装装置,包括两个以上的相互平行设置的导轨1,以及滑动安装在每一个导轨1上的模板安装架2,模板安装架2用于安装模板3,导轨1上固定设置有齿条4,齿条4的延伸方向与导轨1的延伸方向相同;模板拆装装置还包括有转动轴5,转动轴5同时与每一个模板安装架2转动连接,转动轴5上对应于每一个齿条4固定设置有相应的齿轮6。相邻两个模板安装架2通过连接梁7进行连接。连接梁7有利于同步各个模板安装架2的运动,增强整体协调性。

21.齿轮6位于齿条4的上方;转动轴5上套设有轴承座9,轴承座9通过紧固件可拆卸地与模板安装架2连接。这样设置非常有利于转动轴5和模板安装架2的灵活组装,可以根据模板安装架2的数量来选择相应长度的转动轴5,进而将模板安装架2和转动轴5通过紧固件(比如螺栓)进行组合装配,极大地提高了灵活性和适用性,有利于适应不同规格的模板3。比如图3中采用两个模板安装架2,而图2中采用4个模板安装架2。

22.优选地,模板安装架2包括底梁2.1、立柱2.2和斜撑2.3,底梁2.1平行于导轨1设置,立柱2.2的下端铰接于底梁2.1,斜撑2.3的两端分别与底梁2.1和立柱2.2铰接,底梁2.1、立柱2.2和斜撑2.3呈三角形形式分布;转动轴5与底梁2.1转动连接。三角形分布的底梁2.1、立柱2.2和斜撑2.3有利于提高模板安装架2的稳定性。优选地,立柱2.2上设置有若干个模板安装座2.4。模板3可以通过螺栓等紧固件连接至模板安装座2.4上。

23.立柱2.2的下端与底梁2.1铰接,斜撑2.3的两端与底梁2.1和立柱2.2铰接;斜撑

2.3采用伸缩杆,这样可以通过调节斜撑2.3的长度来调节立柱2.2与竖直方向的夹角,以便更好地适应不同的预制构件生产。本领域技术人员可以理解的是:在不需要调节立柱2.2角度的情况下,底梁2.1、立柱2.2和斜撑2.3三者可以采用固定方式进行连接。

24.优选地,底梁2.1上设置有滚轮8,滚轮8位于导轨1的滑槽1.1中,滑槽1.1的延伸方向平行于导轨1的延伸方向。滑槽1.1和滚轮8的配合有利于底梁2.1更好地沿着导轨1滑动,同时,滑槽1.1能够防止滚轮8从滑槽1.1中脱出,避免模板3开合过程中出现安全事故。

25.进一步地,转动轴5的两端连接有摇柄(未图示)。操作人员通过摇柄能更好地操作模板拆装装置。

26.当用于生产预制构件的模板3固定在模板安装架2上时,操作人员通过旋转转动轴5,从而带动全部的齿轮6转动,由于齿条4相对于导轨1固定不动,那么旋转的转动轴5在齿轮6齿条4啮合的作用下会带动模板安装架2沿着导轨1滑动,从而能够实现模板3的打开和关闭,与转动轴5连接的全部模板安装架2会同步运动,均匀地对模板3施加拉力或压力,从而避免对预制构件产生冲击或者不均匀的受力。导轨1水平地固定在地面,这样就能够实现模板3沿水平方向的开合。

27.上面结合附图对本实用新型的实施例进行了描述,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1