一种用于烹饪设备的扇叶及具有该扇叶的烤箱的制作方法

1.本实用新型涉及烹饪设备领域,尤其涉及一种用于烹饪设备的扇叶及具有该扇叶的烤箱。

背景技术:

2.现有烤箱内胆的后侧一般设有具有进风口和出风口的热风挡板,该热风挡板与内胆的背板围成热风室,热风机的扇叶位于该热风室中,且该扇叶的外周围设有背部加热管。烤箱工作时,扇叶在热风机的电机的驱动下转动,从而在热风室中产生负压,内胆中空气通过热风挡板上的进风口被吸入热风室中,经过背部加热管加热后在扇叶的离心力的作用下被甩出并通过热风挡板上的出风口回流至内胆中。

3.现有的用于烤箱的扇叶一般均为单面扇叶,如申请号为cn202010218074.8(公开号为cn111449535a)的中国发明专利的公开的扇叶结构。现有的单面扇叶工作时其中心低压区产生的低压压值是一定的,一般通过提高扇叶的转速来降低中心低压区的压值,从而加快烤箱内胆中气体的流动速度。从而导致若内胆中气体的流速想提升一个等级,则扇叶的转速也必须提高一个等级,这样对热风机的电机的性能要求增加,同时也会使扇叶工作时的噪音增大,进而增大烤箱的工作噪音。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对现有技术而提供一种用于烹饪设备的扇叶,该扇叶在转速不变的情况下能加快内胆中空气的流速。

5.本实用新型所要解决的第二个技术问题是针对现有技术而提供一种能用于正反转的用于烹饪设备的扇叶。

6.本实用新型所要解决的第三个技术问题是针对现有技术而提供一种具有上述扇叶的烤箱。

7.本实用新型解决至少一个上述技术问题所采用的技术方案为:一种用于烹饪设备的扇叶,包括支撑板和设置在该支撑板上的叶片,其特征在于,所述叶片沿周向间隔设置在支撑板的外周,其包括位于支撑板的其中一个表面所在平面上的第一叶片和位于支撑板的另一个表面所在平面上的第二叶片,该第一叶片与第二叶片一一对应,且各第一叶片和第二叶片均与其所在的支撑板的表面相垂直,而上述支撑板上开设有导流孔。

8.进一步,各所述第一叶片和第二叶片的宽度均由支撑板朝外递增。这样各叶片对空气的扰动力由内至外递增,从而能进一步降低扇叶中心处的低压值,继而进一步加快扇叶周围空气的流速。

9.进一步,还包括连接叶片,上述支撑板的外形呈圆盘状,上述连接叶片由支撑板的周缘径向朝外延伸而成,且该连接叶片沿支撑板周向间隔均设,上述第一叶片及第二叶片与该连接叶片一一对应并分别连接在对应的连接叶片上。通过连接叶片的设置一方面能使第一叶片和第二叶片稳固地安装在扇叶上,另一方面能使第一叶片和第二叶片相对于支撑

板轴向周向设置,从而能避免由第一叶片和第二叶片扰动的气流之间的相互干扰,进而能使扇叶的中心处更好地形成负压区。

10.进一步,各所述连接叶片的宽度均由支撑板朝外递增。这样能使各连接叶片的第一叶片和第二叶片之间的距离由内至外递增,进而能更好地避免由第一叶片和第二叶片扰动而形成的气流之间的相互干扰。

11.进一步,各所述第一叶片及第二叶片分别由对应的连接叶片的对应侧缘朝外延伸而成。使得第一叶片和第二叶片的具体实现方式结构,并且结构稳固。

12.进一步,各所述连接叶片之间的支撑板的周缘呈圆弧状。从而能减少对气流的阻力,使得第一叶片和第二叶片能更好地扰动气流,进而更好地在扇叶的中心处形成负压区。

13.进一步,所述支撑板的板面朝一侧凸起而形成凸筋,该凸筋分别沿支撑板的径向延伸并与连接叶片一一对应,且各凸筋均延伸至对应的连接叶片处。通过凸筋的设置能使扇叶的内部结构稳固。

14.进一步,各所述凸筋在对应连接叶片上的延伸长度大于等于对应连接叶片的长度,这样能使各连接叶片的结构更加稳固,进而能使各第一叶片和第二叶片的结构稳固。

15.进一步,所述导流孔包括第一导流孔和第二导流孔,其中,第一导流孔为圆形孔而第二导流孔为以支撑板的中心为圆心的弧形孔,且该第一导流孔和第二导流孔间隔设置并分别均布在支撑板上。这样通过两种不同形状的导流孔的设计能充分利用支撑板的板面,使得支撑板两侧的气流能更好地流通(安装状态下主要是支撑板前侧的气流流动至支撑板的背侧)。

16.进一步,所述支撑板的中心处设置有第一导流区,且该第一导流区的外周设置有第二导流区,第二导流区的外周设置有第三导流区,而第三导流区的外周设置有第四导流区,其中,第一导流区由上述第二导流孔沿周向间隔均设而成,而第二导流区、第三导流区以及第四导流区分别由第一导流孔和第二导流孔沿周向间隔均设而成。通过第一导流区的设置能更好地在扇叶的中心处形成负压区,而通过第二导流区、第三导流区以及第四导流区的设计能进一步增加对气流的对流碰撞,从而使得气流能更快地流动至各叶片处。

17.进一步,所述第二导流区中的第一导流孔的个数与上述凸筋一一对应并分别开设在对应的凸筋上。凸筋的凹陷处的气压进一步降低,在凸筋上开设第一导流孔能进一步增大支撑板两侧气流的流通性,进而能进一步降低扇叶中心负压区的压值。

18.进一步,所述第三导流区中于各凸筋的两侧分别设有第一导流孔,同时,第四导流区中于各凸筋的两侧也分别设有第一导流孔。凸筋两侧分别设置第一导流孔,这样通过各第一导流孔中的气流与凸筋的碰撞能进一步增强对气流的扰动性。

19.为进一步解决第二个技术问题所采用的技术方案为:一种具有如上所述的扇叶的烤箱,包括内胆,其特征在于,所述内胆的后侧竖向设有具进风口和出风口的热风挡板,该热风挡板与内胆的背板围成热风室,内胆的背板的后表面上安装有热风机电机,该热风机电机的电机轴沿前后方向穿入上述热风室中,上述扇叶位于热风室中并安装在该热风机电机的电机轴上,且该扇叶的外周围设有加热管。

20.与现有技术相比,本实用新型的优点在于:本实用新型中的扇叶包括第一叶片和第二叶片,这样在扇叶正反转时均能获得较好的导流效果,保证烤箱的烹饪效果,并且通过第一叶片和第二叶片的设置能增加扇叶转动时的有效叶片数量(即有效的导流叶片数量),

从而在扇叶不提速的情况能有效增大扇叶周围空气的流速,保证较低的工作噪音,并且通过扇叶背面的叶片设置(安装状态下)能充分利用扇叶背部空间,同时通过导流孔的设计能使扇叶两侧的气流相互流通,使得扇叶中心处的低压进一步降低,从而进一步增大扇叶周围空气的流速。

附图说明

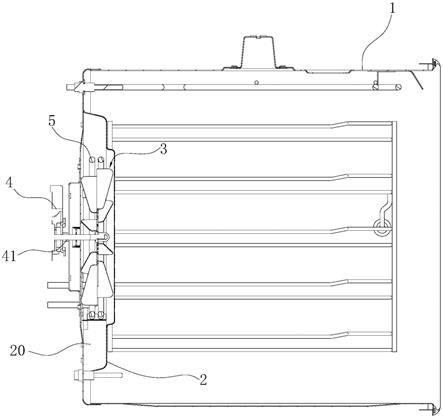

21.图1为本实用新型实施例中烤箱的结构示意图;

22.图2为本实用新型实施例中扇叶的结构示意图;

23.图3为图2的另一方向的结构示意图;

24.图4为图2的再另一方向的结构示意图;

25.图5为图4沿a

‑

a方向的剖视图;

26.图6为图2的再另一方向的结构示意图;

27.图7为图6中a部分的放大图。

具体实施方式

28.以下结合附图实施例对本实用新型作进一步详细描述。

29.如图1~7所示,一种烤箱,包括内胆1,该内胆1的后侧竖向设有具进风口和出风口的热风挡板2,该热风挡板2与内胆1的背板围成热风室20,内胆1的背板的后表面上安装有热风机电机4,该热风机电机4的电机轴41沿前后方向穿入上述热风室20中,上述扇叶3位于热风室20中并安装在该热风机电机4的电机轴41上,且该扇叶3的外周围设有圆环状的加热管5。

30.上述扇叶3包括支撑板30和设置在该支撑板30上的叶片,该叶片沿周向间隔设置在支撑板30的外周,其包括位于支撑板30的其中一个表面(本实施例中为前表面)所在平面上的第一叶片31和位于支撑板30的另一个表面(本实施例中未后表面)所在平面上的第二叶片32,该第一叶片31与第二叶片32一一对应,且各第一叶片31和第二叶片32均与其所在的支撑板30的表面相垂直,而上述支撑板30上开设有导流孔34。本实施例中,扇叶3竖向安装在上述热风室20中,而上述第一叶片31位于扇叶3的前表面上,而第二叶片32位于扇叶3的后表面上。这样在扇叶3正反转时均能获得较好的导流效果,保证烤箱的烹饪效果,并且通过第一叶片31和第二叶片32的设置能增加扇叶3转动时的有效叶片数量(即有效的导流叶片数量),从而在扇叶3不提速的情况能有效增大扇叶3周围空气的流速,保证较低的工作噪音,并且通过扇叶3背面的叶片设置(本实施例中为第二叶片32)能充分利用扇叶3背部空间,同时通过导流孔34的设计能使扇叶3两侧的气流相互流通,使得扇叶3中心处的低压进一步降低,从而进一步增大扇叶3周围空气的流速。

31.进一步,本实施例中的扇叶3还包括连接叶片33,上述支撑板30的外形呈圆盘状,上述连接叶片33由支撑板30的周缘径向朝外延伸而成,且该连接叶片33沿支撑板30周向间隔均设,上述第一叶片31及第二叶片32与该连接叶片33一一对应并分别连接在对应的连接叶片33上。通过连接叶片33的设置一方面能使第一叶片31和第二叶片32稳固地安装在扇叶3上,另一方面能使第一叶片31和第二叶片32相对于支撑板30周向错开设置,从而能避免由第一叶片31和第二叶片32扰动的气流之间的相互干扰,进而能使扇叶3的中心处更好地形

成负压区。

32.进一步,各上述连接叶片33的宽度均由支撑板30朝外递增,这样能使各连接叶片33的第一叶片31和第二叶片32之间的距离由内至外递增,进而能更好地避免由第一叶片31和第二叶片32扰动的气流之间的相互干扰。优选地,各上述第一叶片31及第二叶片32分别由对应的连接叶片33的对应侧缘朝外延伸而成,使得第一叶片31和第二叶片32的具体实现方式结构,并且结构稳固。可见,本实用新型中的扇叶3为一体件,这样方便扇叶3的加工制造,同时也能使扇叶3的内部结构稳固。本实施例中,上述连接叶片33、第一叶片31以及第二叶片32的个数均为六个。

33.此外,各上述第一叶片31和第二叶片32的宽度均由支撑板30朝外递增,这样各叶片对空气的扰动力由内至外递增,从而能进一步降低扇叶3中心处的低压值,继而进一步加快扇叶3周围空气的流速。各上述连接叶片33之间的支撑板30的周缘呈圆弧状,从而能减少对气流的阻力,使得第一叶片31和第二叶片32能更好地扰动气流,进而更好地在扇叶3的中心处形成负压。

34.进一步,上述支撑板30的板面朝一侧凸起而形成凸筋35,该凸筋35分别沿支撑板30的径向延伸并与连接叶片33一一对应,且各凸筋35均延伸至对应的连接叶片33处,通过凸筋35的设置能使扇叶3的内部结构稳固。各上述凸筋35在对应连接叶片33上的延伸长度大于等于对应连接叶片33的长度,这样能使各连接叶片33的结构更加稳固,进而能使各第一叶片31和第二叶片32的结构稳固。本实施例中上述各凸筋35均由支撑板30的板面朝前凸起而成,并且支撑板30的外周板面沿周向朝前凸起而形成凸环36,该凸环36将各凸筋35连接为一体,从而能使扇叶3的结构更加稳固。

35.由上可知,本实施例中的扇叶3通过在支撑板30上开设导流孔34从而能使支撑板30前后两侧的气流能相互流动(由于工作状态下扇叶3通过其前侧的热风挡板2上的进风口进风,因此主要由支撑板30背侧的空气通过导流孔34流动至支撑板30的前侧)。进一步,导流孔34包括第一导流孔341和第二导流孔342,其中,第一导流孔341为圆形孔而第二导流孔342为以支撑板30的中心为圆心的弧形孔,且该第一导流孔341和第二导流孔342间隔设置并分别均布在支撑板30上。这样通过两种不同形状的导流孔34的设计能充分利用支撑板30的板面,使得支撑板30两侧的气流能更好地流通。此外,支撑板30的中心处设置有第一导流区301,且该第一导流区301的外周设置有第二导流区302,第二导流区302的外周设置有第三导流区303,而第三导流区303的外周设置有第四导流区304,其中,第一导流区301由上述第二导流孔342沿周向间隔均设而成,而第二导流区302、第三导流区303以及第四导流区304分别由第一导流孔341和第二导流孔342沿周向间隔均设而成。通过第一导流区301的设置能更好地在扇叶3的中心处形成负压区,而通过第二导流区302、第三导流区303以及第四导流区304的设计能进一步增加对气流的对流碰撞,从而使得气流能更快地流动至各叶片处。

36.优选地,上述第二导流区302中的第一导流孔341的个数与上述凸筋35一一对应并分别开设在对应的凸筋35上,凸筋35的凹陷处的气压进一步降低,在凸筋35上开设第一导流孔341能进一步增大支撑板30两侧气流的流通性,进而能进一步降低扇叶3中心负压区的压值。上述第三导流区303中于各凸筋35的两侧分别设有第一导流孔341,同时,上述第四导流区304中于各凸筋35的两侧也分别设有第一导流孔341,凸筋35两侧分别设置第一导流孔

341,这样通过各第一导流孔341中的气流与凸筋35的碰撞能进一步增强对气流的扰动性。此外,上述第二导流区302、第三导流区303以及第四导流区304中过得第二导流孔342分别穿过对应的凸筋35。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1