一种预埋式窗框固定件及窗框结构的制作方法

1.本发明涉及建筑设计技术领域,尤其涉及一种预埋式窗框固定件及窗框结构。

背景技术:

2.现有技术的窗框在装配时,一般是在钢筋混凝土的基础构件上预埋设置方通管,然后外部抹灰固定;将窗框等结构通过螺栓与方通管进行连接。由于方通管内部是空的,不容易实现牢靠固定。方通管是通长设置,施工固定复杂,不易控制方通精度,且用钢量大成本较高。另外,固定窗框的螺栓从上方向下固定,容易出现漏水或渗水现象,造成向方通管内形成空腔积水。而空腔积水又可能导致方通管的锈蚀,减损方通管的寿命。

3.因此,现有技术还有待改进和提高。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供基于一种预埋式窗框固定件及窗框结构,旨在解决现有技术在进行窗框装配时使用的方通管固定不牢靠、施工精度低且容易产生积水,降低使用寿命和降低成本的问题。

5.为了解决上述技术问题,本发明所采用的技术方案如下:

6.第一方面,本发明提供一种预埋式窗框固定件,其中,所述窗框固定件包括:

7.顶板,所述顶板上设置有固定部,所述固定部用于将所述窗框固定件与窗框结构固定连接;

8.侧板,所述侧板设置在所述顶板的两侧,所述侧板上设置有锚固结构,所述锚固结构用于将所述窗框固定件锚固在混凝土内。

9.在一种实现方式中,所述侧板设置成弯曲形状,所述侧板的下侧呈喇叭状。

10.在一种实现方式中,所述锚固结构为设置在所述侧板上的孔洞,所述孔洞对称设置在两侧的所述侧板上。

11.在一种实现方式中,所述锚固结构包括设置在所述侧板的下侧的通孔以及横穿所述通孔内的金属件。

12.在一种实现方式中,两侧的所述侧板上对称设置至少一个所述通孔;所述金属件与所述通孔螺纹连接或者焊接。

13.在一种实现方式中,所述侧板为平面形状。

14.在一种实现方式中,所述锚固结构为与两侧的所述侧板焊接固定的金属件。

15.所述锚固结构包括设置在所述侧板的下侧的通孔以及横穿所述通孔内的金属件;两侧的所述侧板上对称设置至少一个所述通孔;所述金属件与所述通孔螺纹连接或者焊接。

16.在一种实现方式中,所述固定部为螺纹孔,所述顶板的下部可设置有内螺纹套筒,所述内螺纹套筒与所述螺纹孔连通,且所述内螺纹套筒的内部上设置有螺纹,所述内螺纹套筒内用于安装螺栓,所述螺栓用于将所述窗框固定件与窗框固定连接。

17.第二方面,本发明实施例还提供一种窗框结构,其特征在于,所述窗框结构上间隔安装上述方案任一项所述的预埋式窗框固定件。

18.有益效果:与现有技术相比,本发明提供了一种预埋式窗框固定件,所述窗框固定件包括顶板以及侧板。所述顶板上设置有固定部,所述固定部用于将所述窗框固定件与窗框固定连接;所述侧板设置在所述顶板的两侧,所述侧板上设置有锚固结构,所述锚固结构用于将所述窗框固定件锚固在混凝土内。本发明的窗框固定件可通过设置的锚固结构预埋且固定在混凝土内,并通过设置的固定结构与窗框固定,不但可以稳定地将窗框固定,且本发明中的窗框固定件并不是封闭结构,因此不会出现积水的现象,有利于延长窗框固定件的使用寿命。

附图说明

19.图1为本发明实施例提供的窗框固定件的第一实施例的爆炸图。

20.图2为本发明实施例提供的窗框固定件的第一实施例的俯视结构示意图(去除螺栓)。

21.图3为本发明实施例提供的窗框固定件的第二实施例的爆炸图。

22.图4为本发明实施例提供的窗框固定件的第二实施例的左视结构示意图(去除螺栓)。

23.图5为本发明实施例提供的窗框固定件的第三实施例的爆炸图。

24.图6为本发明实施例提供的窗框固定件的第三实施例的左视结构示意图(去除螺栓)。

25.图7为本发明实施例提供的窗框固定件的第四实施例的爆炸图。

26.图8为本发明实施例提供的窗框固定件的第四实施例的左视结构示意图(去除螺栓)。

27.图9为本发明实施例提供的窗框固定件的第五实施例的爆炸图。

28.图10为本发明实施例提供的窗框固定件的第五实施例的左视结构示意图(去除螺栓)。

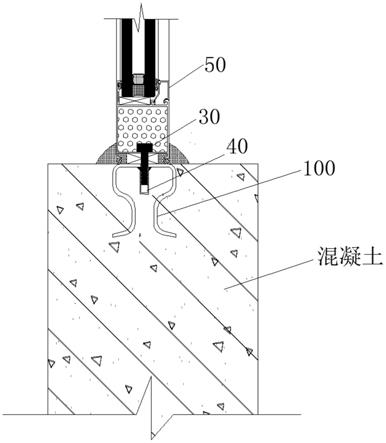

29.图11为本发明实施例提供的窗框结构应用窗框固定件的第一安装示意图。

30.图12为本发明实施例提供的窗框结构应用窗框固定件的第一安装示意图。

31.图13为本发明实施例提供的工具式模板应用窗框固定件的安装示意图。

32.标号说明:

33.顶板10侧板20固定部110螺栓30锚固结构210通孔211金属件212内螺纹套筒40窗框结构50工具式模板60自攻螺钉70窗框固定件100

具体实施方式

34.为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对

本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.本实施例提供一种预埋式窗框固定件,如图1中所示,本实施例中的窗框固定件包括顶板10与侧板20。在顶板10上设置有固定部110,该固定部110是用于将该窗框固定件与窗框进行固定连接。在具体应用时,该固定部110为预先设置在顶板10中间部位的螺纹孔,该螺纹孔内安装螺栓30,通过该螺栓30即可将窗框固定件安装在窗框结构50上(如图11所示)。具体应用时,顶板10的下方可焊接设置一内螺纹套筒40,该内螺纹套筒40的内壁上可预先攻有螺纹,所述内螺纹套筒40与所述螺纹孔连通,螺栓30可通过螺纹孔进入所述内螺纹套筒40内,并固定在该内螺纹套筒40内,从而将所述窗框固定件与窗框固定连接。此外,由于内螺纹套筒40体内的底部是密封的,因此当窗框固定件预埋在混凝土内,混凝土不会进入内螺纹套筒40,有利于保证螺栓30的安装效果。

36.在具体应用时,本实施例中的内螺纹套筒40可预先固定设置在该窗框固定件上,也可以在后续需要时安装在该窗框固定件上。该内螺纹套筒40的材料可整体为塑料或者金属,也采用螺母与塑料套筒或者金属套筒的组合形式。

37.在本实施例中,侧板20是位于顶板10的两侧,因此在本实施例中,窗框固定件的下方是开放的,当将窗框固定件预埋在混凝土内后,混凝土会填充在左右两个侧板20之间,这样可以增加对窗框固定件的固定效果,且窗框固件件内不会存在空腔,因此也不会造成积水的问题。为了增加对窗框固定件的固定效果,本实施例中的侧板20可如图1和图2中所示,将侧板20设置成弯曲形状,并且,从图1可以看出,侧板20上至少设置有一个弯折部,形成一个s状,侧板20的下侧呈喇叭状,这样当窗框固定件预埋在混凝土内,因侧板20上的弯折部,使得窗框固定件在纵向上不容易脱出,有利于增加固定效果。

38.在一种实现方式中,为了进一步增加窗框固定件预埋在混凝土中的锚固效果,本实施例在侧板20上设置有锚固结构210,该锚固结构210可分别设置在左右两侧的侧板20上,从而增加锚固效果。具体地,本实施例中的锚固结构210可的设置为孔洞,且该孔洞可堆成设置在侧板20上,如图3和图4中所示。该孔洞的直径可设置为2cm~5cm,使得孔洞的尺寸足够大,当窗框固定件预埋在混凝土内,混凝土可填充该孔洞,当混凝土凝固后,即可牢牢固定住窗框固定件。当然,在具体应用时,如果侧板20上设置有孔洞,则侧板20可不设置成弯曲形状,也可保证锚固效果。

39.在另一种实现方式中,本实施例中的锚固结构210还可设置成通孔211以及设置在该通孔211内的金属件212,该通孔211对称设置在两侧的侧板20上,具体如图5和图6中所示。该金属件212横穿两侧的侧板20上的所述通孔211。在具体应用时,金属件212可与该通孔211螺纹连接,也可以采用焊接的方式直接与该通孔211焊接。在本实施例中,金属件212可设置为棒状结构或者片状结构,通过设置该金属件212,可进一步的窗框固定件在混凝土中的锚固效果。此外,在具体应用时,所述通孔211可设置有多个,如图6中,通孔211设置有两个,因此金属件212也设置有两个,这样在侧板20的下侧就设置有两个金属件212,这样不但有利于保证左右两侧的侧板20的稳定,且有利于进一步增加锚固效果。当然,当本实施例中锚固结构210为通孔211及通孔211内设置的金属件212时,左右两侧的侧板20可设置的平直状,同样可以保证锚固效果。

40.在其他实现方式中,本实施例中的侧板20可设置成平面状,而非弯曲状。如图7和

图8所示,在本实施例中,侧板20同样设置在顶板10的左右两侧,因此该窗框固定件同样是开放状的,同样不会产生积水的问题。进一步地,当侧板20设置成平面状时,侧板20上就需要设置锚固结构210来增加锚固效果。本实施例中的锚固结构210为与两侧的所述侧板20焊接固定的金属件212,具体如图7和图8中所示。在本实施例中,金属件212设置在左右两侧的侧板20之间,且金属件212的两端分别于左右两侧的侧板20焊接固定。因此,当该窗框固定件预埋在混凝土中时,混凝土同样会填充金属件212与顶板10之间的空洞,当混凝土凝固后,金属件212就会固定在混凝土中,从而保证窗框固定件在纵向上不会脱落,增加窗框固定件的锚固效果。同样地,金属件212也可以设置多个,如图8中中所示,金属件212设置有两个。

41.在另一种实现方式中,当侧板20设置成平面状时,该锚固件同样可以设置成通孔211以及设置在该通孔211内的金属件212,该通孔211对称设置在两侧的侧板20上,具体如图9和图10中所示。该金属件212横穿两侧的侧板20上的所述通孔211。在具体应用时,金属件212可与该通孔211螺纹连接,也可以采用焊接的方式直接与该通孔211焊接。在本实施例中,金属件212可设置为棒状结构或者片状结构,通过设置该金属件212,可进一步的窗框固定件在混凝土中的锚固效果。此外,在具体应用时,所述通孔211可设置有多个,如图10中,通孔211设置有两个,因此金属件212也设置有两个,这样在侧板20的下侧就设置有两个金属件212,这样不但有利于保证左右两侧的侧板20的稳定,且有利于进一步增加锚固效果。

42.基于上述实施例,本发明还提供一种窗框结构50,如图11所示,该窗框结构50上安装有上述实施例中的窗框固定件100。在本实施例中,由于窗框固定件100是预埋在的墙体的混凝土中,窗框固定件100的顶板10上又可安装螺栓30,窗框结构50上可对应设置有用于安装窗框固定件100的位置,通过该螺栓30将窗框结构50与该窗框固定件100固定在一起,这样窗框结构50就可以通过该窗框固定件100固定在墙体上,从而实现窗框结构50的固定。

43.具体地,本实施例中的窗框固定件100包括顶板10与侧板20。在顶板10上设置有固定部110,该固定部110是用于将该窗框固定件100与窗框进行固定连接。在具体应用时,该固定部110为预先设置在顶板10中间部位的螺纹孔,该螺纹孔内安装螺栓30,通过该螺栓30即可将窗框固定件100安装在窗框结构50上。具体应用时,顶板10的下方可焊接设置一内螺纹套筒40,该内螺纹套筒40的内壁上可预先攻有螺纹,所述内螺纹套筒40与所述螺纹孔连通,螺栓30可通过螺纹孔进入所述内螺纹套筒40内,并固定在该内螺纹套筒40内,从而将所述窗框固定件100与窗框固定连接。此外,由于内螺纹套筒40体内的底部是密封的,因此当窗框固定件100预埋在混凝土内,混凝土不会进入内螺纹套筒40,有利于保证螺栓30的安装效果。

44.在其他实现方式中,如图12所示,本实施例在安装窗框结构50时,还可以利于自攻螺钉70在顶板10自攻出孔,并攻入混凝土中,同样可以达到对窗框结构50的安装,该自攻螺钉70可设置多个,以便进一步增加安装稳定性。

45.在本实施例中,侧板20是位于顶板10的两侧,因此在本实施例中,窗框固定件100的下方是开放的,当将窗框固定件100预埋在混凝土内后,混凝土会填充在左右两个侧板20之间,这样可以增加对窗框固定件100的固定效果,且窗框固件件内不会存在空腔,因此也不会造成积水的问题。为了增加对窗框固定件100的固定效果,本实施例中的侧板20可如图1和图2中所示,将侧板20设置成弯曲形状,并且,从图1可以看出,侧板20上至少设置有一个

弯折部,形成一个s状,侧板20的下侧呈喇叭状,这样当窗框固定件100预埋在混凝土内,因侧板20上的弯折部,使得窗框固定件100在纵向上不容易脱出,有利于增加固定效果。在其他实现方式中,为了进一步增加窗框固定件100预埋在混凝土中的锚固效果,本实施例在侧板20上设置有锚固结构210,该锚固结构210可分别设置在左右两侧的侧板20上,从而增加锚固效果。本实施例中的锚固结构210可采用上述实施例中所描述的任意一种锚固结构210。此外,本实施例中的侧板20还可以设置成平面状,上述实施例中已经对其进行了描述,此处不再累述。

46.值得说明的是,本实施例中的窗框固定件100是离散布置的,也就是说,在窗框结构50与墙体的安装面上设置有多个窗框固定件100,相邻两个窗框固定件100之间间隔预设距离,这样不但可以保证窗框结构50的安装效果,也可以进一步避免积水的问题,且节省了材料。

47.此外,本发明还可将窗框固定件100应用在工具式模板上,如图13中所示,在混凝土浇筑前,通过螺栓30将该窗框固定件100提前固定在工具式模板60上,浇筑混凝土后,拧下螺栓30后再拆除工具式模板60,达到确保窗框固定件100预埋的定位准确性和便于施工性的效果。

48.综上,本发明公开了一种预埋式窗框固定件及窗框结构,所述窗框固定件包括顶板以及侧板。所述顶板上设置有固定部,所述固定部用于将所述窗框固定件与窗框固定连接;所述侧板设置在所述顶板的两侧,所述侧板上设置有锚固结构,所述锚固结构用于将所述窗框固定件锚固在混凝土内。本发明的窗框固定件可通过设置的锚固结构预埋且固定在混凝土内,并通过设置的固定结构与窗框固定,不但可以稳定地将窗框固定,且本发明中的窗框固定件并不是封闭结构,因此不会出现积水的现象,有利于延长窗框固定件的使用寿命。

49.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1