一种木门防变形用树脂片的全新环保生产工艺的制作方法

一种木门防变形用树脂片的全新环保生产工艺

[技术领域]

[0001]

本发明涉及木门生产领域,具体地说是一种木门防变形用树脂片的全新环保生产工艺。

[

背景技术:

]

[0002]

传统的木门生产工艺为,工人将木条拼接成木架框(俗称骨架),拼接好后搬抬到胶水(液体木工胶含水率为50%左右)粘胶机,通过粘胶机将胶辊进行涂胶,而后由带防护罩及橡胶手套再抬放到木门的面板上,再盖上层面板,进微波压机加热热压固化胶水,或通过冷压机压制不动经过二十四小时后自行凉干,待胶水自行固话,再流转下一个工序。

[0003]

该木门生产工艺主要存在以下不足之处:用工多,场地周转大,污染大,效率低,生产操作中“三废”多,产品变形率居高不下,变型次品率高,无法实现自动化联线生产。

[

技术实现要素:

]

[0004]

本发明的目的就是要解决上述的不足而提供一种木门防变形用树脂片的全新环保生产工艺,该工艺生产的木门变形率可以极大降低,很好的解决了木门生产中易变形的难题。

[0005]

为实现上述目的设计一种木门防变形用树脂片的全新环保生产工艺,包括以下步骤:

[0006]

步骤1)采用覆膜机将具备热熔特性的树脂胶膜通过加热热覆在木门表面的装饰面材的背面,加热温度为60℃-120℃;

[0007]

步骤2)将热覆好树脂胶膜的装饰面材与大板通过大板平贴包覆机或采用 pur热熔胶平贴机进行平贴成装饰面木门上下大板;

[0008]

步骤3)生产带有造型及凹凸面的大板,通过负压吸塑机或正负压吸塑机进行大板装饰面模压吸塑包覆平贴;

[0009]

步骤4)将木门中间的框架木条或板材条的二个对称面预贴胶片,预粘好胶片的框架木条或板材条再由工人进行装订好框架待用;

[0010]

步骤5)将叠放好的木门通过自动化生产线输送进工业微波压机,在带有压力的前提下进行微波作业,使木门上下带有装饰面的板材与框架进行热活化粘接固定;

[0011]

步骤6)最后,木门裁边封边,即完成成品木门。

[0012]

作为优选,步骤1)中,所述木门表面的装饰面材包括但不限于pet、pvc、 petr、木皮。

[0013]

作为优选,步骤1)中,所述树脂胶膜为vae、pu、tpu、pur混合或化学合成的单组份和双组份的热熔胶膜。

[0014]

作为优选,步骤5)中,微波作业的压力范围值为0.2-30mpa,微波作业时间为30-300秒。

[0015]

作为优选,步骤5)中,木门叠放方式为:将已贴好装饰面的板材,装饰面向下放置

好,放上装订好的带有热熔树脂胶片的木门框架,再放上已贴好装饰面的板材,装饰面向上放置好,如此重复叠放。

[0016]

作为优选,步骤5)中,木门叠放方式为:先放上带装饰面的板材,再放上一层树脂胶片,放上木门框架,再放上一层树脂胶片,最后放上带装饰面的板材。

[0017]

本发明同现有技术相比,具有如下优点:

[0018]

(1)本发明采用具备热熔树脂胶片,通过平贴木门面板材再经过微波压机将木门上下面板材与框架组合热压粘接,很好的回避了市场老工艺生产过程反复多次布胶给木门面板与木门框架带来的大量水份;

[0019]

(2)本发明整个生产工艺过程中淘汰了不环保的液体胶水的反复布胶所形成的三废和落后工艺带来的大量人工作业与员工身体伤害,节约了大量工作场地的同时提高了生产效益,实现了完美的环保联线生产;

[0020]

(3)本发明能够避免传统工艺在生产过程中给木门的上下面板布涂液体胶水及木门的框架布涂液体的胶水而带来的大量水份,使木门总体含水率高,进而致使木门变形的问题;

[0021]

(4)本发明方法生产的木门变形率可以极大降低接近于零,很好的解决了木门生产中易变形的难题,值得推广应用。

[附图说明]

[0022]

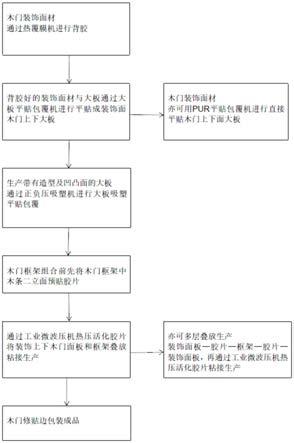

图1是本发明的生产流程图。

[具体实施方式]

[0023]

本发明提供了一种包括木门(免漆门)防变形用树脂片的全新环保生产工艺,包括以下步骤:

[0024]

步骤1)采用覆膜机将具备热熔特性的树脂胶膜通过加热热覆在木门表面的装饰面材的背面,加热温度为60℃-120℃;

[0025]

步骤2)将热覆好树脂胶膜的装饰面材与大板通过大板平贴包覆机或采用 pur热熔胶平贴机进行平贴成装饰面木门上下大板;

[0026]

步骤3)生产带有造型及凹凸面的大板,通过负压吸塑机或正负压吸塑机进行大板装饰面模压吸塑包覆平贴;

[0027]

步骤4)将木门中间的框架木条或板材条的二个对称面预贴胶片,预粘好胶片的框架木条或板材条再由工人进行装订好框架待用;

[0028]

步骤5)将叠放好的木门通过自动化生产线输送进工业微波压机,在带有压力的前提下进行微波作业,使木门上下带有装饰面的板材与框架进行热活化粘接固定;

[0029]

步骤6)最后,木门裁边封边,即完成成品木门。

[0030]

下面结合附图和具体实施例对本发明作以下进一步说明:

[0031]

一、木门装饰面料与装饰面板的生产制作:

[0032]

(一)将木门表面的各种装饰面材(如:pet、pvc、petr、木皮等)通过覆膜机将具备热熔特性的树脂胶膜(如:vae、pu、tpu、pur等混合或化学合成的单组份和双组份的热熔胶膜)通过加热(温度范围在60℃-120℃)热覆在装饰材料的背面。

[0033]

(二)

①

热覆好胶膜的装饰面材可以通过大板平贴包覆机进行大板平贴包覆,也可采用pur热熔胶平贴机进行装饰面材与大板进行平贴;

②

生产带有造型有凹凸造型面的材料可以通过负压吸塑机或正负压吸塑机专用设备进行大板装饰面模压吸塑包覆平贴。

[0034]

二、将木门中间的框架(俗称骨架)木条或多层板材条通过二立面加热粘贴设备;使木架条二个对称面进行预贴胶片,预粘好胶片的木条或板材条再由工人进行装订好框架(俗称骨架)待用。

[0035]

三、

①

自动化流水线作业生产木门时将已贴好装饰面的板材,装饰面向下放置好(如方法步骤1或步骤2),放上装订好的带有热熔树脂胶片的木门框架,再放上已贴好装饰面的板材,装饰面向上放置好;如此重复叠放,多扇木门可同时微波热压粘接生产;

②

也可放上带装饰面的板材(如方法步骤1或步骤2),再放上一层树脂胶片,放上木门框架,再放上一层树脂胶片,最后放上带装饰面的板材。

[0036]

四、将叠放好的木门(如三)通过自动化生产线输送进工业微波压机,在带有压力(范围值0.2-30mpa)的前提下进行约30-300秒左右的微波作业,使木门上下带有装饰面的板材与框架(俗称骨架)进行热活化粘接固定,再进入下一个工序,木门裁边封边一次性生产作业完成成品木门。

[0037]

以上采用具备热熔树脂胶片,通过平贴木门面板材再经过微波压机将木门上下面板材与框架组合热压粘接,能够很好的回避市场老工艺生产过程,反复多次布胶给木门面板与木门框架带来的大量水份,同时用此种工艺生产等同于给木门二次脱水干燥作业。其最关键的核心优势为整个生产工艺过程中淘汰了不环保的液体胶水的反复布胶所形成的三废和落后工艺带来的大量人工作业与员工身体伤害,节约了大量工作场地的同时提高了生产效益,实现完美的环保联线生产。

[0038]

由于木门变型的关键是老工艺在生产过程中给木门的上下面板布涂液体胶水及木门的框架布涂液体的胶水而带来的大量水份,使木门总体含水率高,使板材整体的应力发生不规则的改变而引起的。而采用本发明方法生产的木门变形率可以极大降低接近于零,很好的解决了木门生产中易变形的难题。

[0039]

本发明并不受上述实施方式的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1