复合型暖边间隔条及制备工艺的制作方法

1.本发明涉及边间隔条领域,具体涉及复合型暖边间隔条及制备工艺。

背景技术:

2.间隔条是中空玻璃所必须的材料之一,不仅起支撑作用,还有较好的密封作用。目前国内生产的中空玻璃间隔条是主要以铝金属材料制做的间隔条为主,暖边隔条有单纯有机材料的、亦有不锈钢复合,及其它材料复合而成的。

3.铝金属材料的间隔条,由于铝金属本身的导热系数过大,是不锈钢材料的12倍,使中空玻璃的保温效果大幅降低,属于冷边间隔条类型。

4.有机材料间隔条是靠挤出机挤出而成的间隔条,在实际实用中存在很多问题。例如有的材料在现有折弯机上无法折弯,只能使用已经被淘汰的塑料插件,造成气密性降低,即使经过改进过的折弯设备工作效率极低,操作难度大,现场作业人员不愿使用。

5.但是,现有铝金属间隔条和单纯的有机材料间隔条的热线性膨胀系数远大于玻璃的,在外界气温的影响下会造成玻璃和间隔条之间的错位,密封胶剥离,使中空玻璃内的惰性气体外泄,水蒸气渗入后产生结露现象,造成玻璃失效。其它材料的复合隔条类似于有机材料、及现有市售的不锈钢复合暖边间隔条,普遍存在不能折弯,工作效率低,密封性能差的技术问题。

6.因此,本领域技术人员提供了复合型暖边间隔条及制备工艺,以解决上述背景技术中提出的问题。

技术实现要素:

7.为解决上述技术问题,本发明提供:

8.复合型暖边间隔条,包括框体,所述框体内侧中部开设有槽体,并槽体内侧密封贴设有内密封条,内密封条内侧中部设有隔条体,隔条体内侧设有防潮颗粒;

9.所述隔条体两侧壁均贴设有减震侧边;

10.所述框体内侧两壁均开设有圆槽,并圆槽内侧设有隔封条,隔封条内部设有加强筋,所述隔封条侧壁安装有缓冲封条,缓冲封条侧壁安装有密封条体,密封条体侧壁内开设有若干缓冲孔。

11.所述框体侧壁内开设有槽体一,槽体一下方设有槽体二。

12.优选的:所述槽体二下方设有槽体三,槽体二和槽体三均开设在框体侧壁内。

13.优选的:所述框体底端中部侧壁开设有槽体四,槽体四内侧壁密封贴设有内密封框。

14.优选的:所述框体一侧设有连接角框,连接角框外壁固定安装有若干扣体。

15.优选的:所述槽体一、槽体二、槽体三内侧中部设有若干隔音条,槽体一、槽体二、槽体三内部两侧均设有若干扣板。

16.本发明还包括复合型暖边间隔条的制备工艺,包括以下重量份的原料组分:

17.玻璃纤维35~50份、聚酰胺20~25份、抗氧剂0.3~0.8份、硅酮粉1~3份、无定型聚酯25~74份、高分子量聚合物12~42份、催化剂0.1~1份、石墨烯0.5-1.5份、气凝胶0.5~2份。

18.暖边间隔条的制备工艺,还包括以下重量份的原料组分:

19.氧化锌晶须6~5份、高阻隔材料:3~10份、防潮颗粒10~18份、铝8~10份、橡胶20~30份、隔音条7~10份。

20.复合型暖边间隔条的制备工艺,包括以下步骤:

21.(1)原料准备:

22.准备原料玻璃纤维、聚酰胺、抗氧剂、硅酮粉、无定型聚酯、高分子量聚合物、催化剂、石墨烯、气凝胶、氧化锌晶须、高阻隔材料、防潮颗粒、铝条、橡胶、隔音条,备用;

23.(2)框体浇筑:

24.a.将高分子量聚合物、催化剂、抗氧剂放置进混合装置内部,进行混合并混合时间为10~15min,后备用;

25.b.将步骤(1)内的玻璃纤维、聚酰胺、硅酮粉、石墨烯、氧化锌晶须放置进热熔混合装置内,加热混合处理,混合时间为20~35min,并加热初始温度为140~150℃,终止温度为220~250℃;

26.c.将步骤(2)内步骤a混合后的原料和步骤(2)内步骤b内的物料共同放置进热熔混合装置内,加热混合处理,混合时间为15~25min,并加热初始温度为120~500℃,终止温度为1200~1220℃;

27.d.将步骤(2)内步骤c内混合后的原料导进框体浇筑模具内,浇筑形成框体,后脱模冷却处理,后备用;

28.e.将步骤(2)内部步骤d冷却后的框体进行打磨、抛光、喷漆处理后,备用;

29.(3)隔条浇筑:

30.a.将步骤(2)内步骤c混合后的原料一部分导进隔条体浇筑模具内,浇筑形成隔条体,后脱模冷却处理,备用;

31.b.将步骤(1)的防潮颗粒灌进步骤(3)内步骤a的隔条体内,两端密封处理,后打磨、抛光处理,后备用;

32.(4)密封条成型:

33.a.将聚酰胺、无定型聚酯、橡胶、气凝胶、高阻隔材料、橡胶共同放置进热熔混合装置内,加热混合处理,混合时间为15~25min,并加热初始温度为120~200℃,终止温度为300~330℃;

34.b.将步骤(3)内步骤a处理后的原料分别导进隔封条、缓冲粉条和密封条体一体挤出机、减震侧板挤出机、内密封条挤出机、内密封框挤出机内,将隔封条、缓冲粉条和密封条体一体成型挤出,减震侧板、内密封条、内密封框分别挤出成型;

35.(5)粘黏压合:

36.a.将步骤(1)内的铝条放置进步骤(4)内步骤b的隔封条内,再将隔封条、缓冲粉条和密封条体一体放置进框体内的槽内;

37.b.将步骤(4)内步骤b的减震侧板外壁涂胶,并分别贴设在隔条体的两侧壁;

38.c.将步骤(4)内步骤b的内密封条、内密封框分别放置进框体中部的槽内和槽体四

内侧;

39.(6)焊接成型:

40.a.将步骤(1)内若干隔音条放置进框体的槽体一、槽体二、槽体三内侧中部,并两端焊接定位;

41.b.将步骤(1)内若干扣板18分别焊接进体的槽体一、槽体二、槽体三内侧两端,并焊接定位;

42.(8)入库:

43.a.将步骤(6)内步骤b成型后的框体外壁均贴膜处理;

44.b.将步骤(3)内步骤b成型后的隔条体外壁均贴膜处理;

45.c.将步骤(8)内步骤a、b贴膜处理后的框体和隔条体包装后入库。

46.本发明的技术效果和优点:

47.本发明采用一体成型,方便转角安装,增强隔音、防潮的效果,并纤维材料的熔点高,并为不燃材料,能有效阻隔火焰的传播蔓延,该纤维材料还能有效起到骨架的支撑作用,因而保证断桥本体整体结构的完整性,使得所述断桥型材在遇到火灾时,达到不会发生坍塌变形的效果。

附图说明

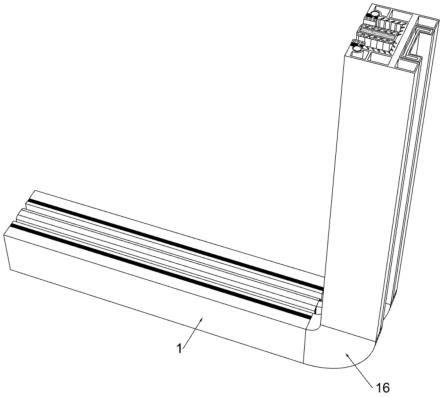

48.图1是本技术实施例提供的复合型暖边间隔条及制备工艺的结构示意图;

49.图2是本技术实施例提供的复合型暖边间隔条及制备工艺中连接角框的结构示意图;

50.图3是本技术实施例提供的复合型暖边间隔条及制备工艺中a处的结构示意图;

51.图4是本技术实施例提供的复合型暖边间隔条及制备工艺中扣体的结构示意图;

52.图中:

53.1、框体;2、隔条体;3、防潮颗粒;4、减震侧边;5、内密封条;6、槽体一;7、槽体二;8、槽体三;9、槽体四;

54.10、内密封框;11、隔封条;12、加强筋;13、缓冲封条;14、密封条体;15、缓冲孔;16、连接角框;17、扣体;18、扣板;19、隔音条。

具体实施方式

55.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

56.实施例1

57.请参阅图1~4,在本实施例中提供复合型暖边间隔条

58.包括框体1,所述框体1内侧中部开设有槽体,并槽体内侧密封贴设有内密封条5,内密封条5内侧中部设有隔条体2,隔条体2内侧设有防潮颗粒3;

59.所述隔条体2两侧壁均贴设有减震侧边4;

60.所述框体1内侧两壁均开设有圆槽,并圆槽内侧设有隔封条11,隔封条11内部设有加强筋12,所述隔封条11侧壁安装有缓冲封条13,缓冲封条13侧壁安装有密封条体14,密封条体14侧壁内开设有若干缓冲孔15;

61.所述框体1侧壁内开设有槽体一6,槽体一6下方设有槽体二7;

62.所述槽体二7下方设有槽体三8,槽体二7和槽体三8均开设在框体1侧壁内;

63.所述框体1底端中部侧壁开设有槽体四9,槽体四9内侧壁密封贴设有内密封框10;

64.所述框体1一侧设有连接角框16,连接角框16外壁固定安装有若干扣体17;

65.所述槽体一6、槽体二7、槽体三8内侧中部设有若干隔音条19,槽体一6、槽体二7、槽体三8内部两侧均设有若干扣板18;

66.实施例2,在本实施例中提供:

67.复合型暖边间隔条的制备工艺,包括以下重量份的原料组分:

68.玻璃纤维35~50份、聚酰胺20~25份、抗氧剂0.3~0.8份、硅酮粉1~3份、无定型聚酯25~74份、高分子量聚合物12~42份、催化剂0.1~1份、石墨烯0.5-1.5份、气凝胶0.5~2份。

69.暖边间隔条的制备工艺,还包括以下重量份的原料组分:

70.氧化锌晶须6~5份、高阻隔材料:3~10份、防潮颗粒10~18份、铝8~10份、橡胶20~30份、隔音条7~10份。

71.复合型暖边间隔条的制备工艺,包括以下步骤:

72.(1)原料准备:

73.准备原料玻璃纤维、聚酰胺、抗氧剂、硅酮粉、无定型聚酯、高分子量聚合物、催化剂、石墨烯、气凝胶、氧化锌晶须、高阻隔材料、防潮颗粒、铝条、橡胶、隔音条,备用;

74.(2)框体浇筑:

75.a.将高分子量聚合物、催化剂、抗氧剂放置进混合装置内部,进行混合并混合时间为10~15min,后备用;

76.b.将步骤(1)内的玻璃纤维、聚酰胺、硅酮粉、石墨烯、氧化锌晶须放置进热熔混合装置内,加热混合处理,混合时间为20~35min,并加热初始温度为140~150℃,终止温度为220~250℃;

77.c.将步骤(2)内步骤a混合后的原料和步骤(2)内步骤b内的物料共同放置进热熔混合装置内,加热混合处理,混合时间为15~25min,并加热初始温度为120~500℃,终止温度为1200~1220℃;

78.d.将步骤(2)内步骤c内混合后的原料导进框体浇筑模具内,浇筑形成框体,后脱模冷却处理,后备用;

79.e.将步骤(2)内部步骤d冷却后的框体进行打磨、抛光、喷漆处理后,备用;

80.(3)隔条浇筑:

81.a.将步骤(2)内步骤c混合后的原料一部分导进隔条体浇筑模具内,浇筑形成隔条体,后脱模冷却处理,备用;

82.b.将步骤(1)的防潮颗粒灌进步骤(3)内步骤a的隔条体内,两端密封处理,后打磨、抛光处理,后备用;

83.(4)密封条成型:

84.a.将聚酰胺、无定型聚酯、橡胶、气凝胶、高阻隔材料、橡胶共同放置进热熔混合装置内,加热混合处理,混合时间为15~25min,并加热初始温度为120~200℃,终止温度为300~330℃;

85.b.将步骤(3)内步骤a处理后的原料分别导进隔封条、缓冲粉条和密封条体一体挤出机、减震侧板挤出机、内密封条挤出机、内密封框挤出机内,将隔封条、缓冲粉条和密封条体一体成型挤出,减震侧板、内密封条、内密封框分别挤出成型;

86.(5)粘黏压合:

87.a.将步骤(1)内的铝条放置进步骤(4)内步骤b的隔封条内,再将隔封条、缓冲粉条和密封条体一体放置进框体内的槽内;

88.b.将步骤(4)内步骤b的减震侧板外壁涂胶,并分别贴设在隔条体的两侧壁;

89.c.将步骤(4)内步骤b的内密封条、内密封框分别放置进框体中部的槽内和槽体四内侧;

90.(6)焊接成型:

91.a.将步骤(1)内若干隔音条放置进框体的槽体一、槽体二、槽体三内侧中部,并两端焊接定位;

92.b.将步骤(1)内若干扣板18分别焊接进体的槽体一、槽体二、槽体三内侧两端,并焊接定位;

93.(8)入库:

94.a.将步骤(6)内步骤b成型后的框体外壁均贴膜处理;

95.b.将步骤(3)内步骤b成型后的隔条体外壁均贴膜处理;

96.c.将步骤(8)内步骤a、b贴膜处理后的框体和隔条体包装后入库。

97.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1