一种烤箱及其温度控制方法与流程

1.本技术涉及烤箱技术领域,尤其涉及一种烤箱及其温度控制方法。

背景技术:

2.烤箱是利用加热装置发出的热辐射热烤制食物的厨房电器。烤箱可以用来加工一些面食,如面包、披萨,也可以做蛋挞、小饼干之类的点心,还可用于肉类烹饪。

3.随着人们生活水平的提高,对家庭烹饪品质的要求也在逐步提高。但是,目前的家用烤箱在烹饪中,温度相对稳定阶段的最高温度值和最低温度值之间的波动较大。最高温度值过高,可能会导致食物皴裂或上色过度,甚至产生有害物质。或者,最低温度值过低,可能会导致食物内部无法成熟,食物品质不均一。温度值过高或者过低都会降低用户的使用体验。

技术实现要素:

4.本技术实施例提供了一种烤箱及其温度控制方法,用于解决烤箱在烹饪时难以精准控温的问题。

5.第一方面,本技术实施例提供一种烤箱,该烤箱包括:内胆,内胆具有开口的加热腔;设置于内胆上的加热装置;设置于内胆上的温度传感器;以及,与温度传感器、加热装置分别连接的控制器,控制器被配置为:在进入第n加热周期时,获取温度传感器检测到的第n加热周期的温度值tn;若tn位于第一温度范围内,根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

,第一温度范围的上限值大于目标温度值,第一温度范围的下限值小于目标温度值;根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

;控制加热装置在第n+1加热周期内按照d

n+1

进行工作。

6.本技术实施例提供的技术方案至少带来以下有益效果:tn位于第一温度范围内,说明tn已接近目标温度值。此时,根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

。通过t

′

n+1

与目标温度值的偏差,可以获知对加热占空比的调整方向(例如增大加热占空比或减少加热占空比)。基于此,根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

。这样,烤箱在第n+1加热周期内按照d

n+1

进行工作,可以使得烤箱的加热腔内的实际温度值更接近目标温度值,从而保证烤箱加热腔内的温度波动维持在很小的幅度范围内,给用户提供更好的使用体验。

7.在本技术的一些实施例中,控制器,被配置为根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

,具体执行以下步骤:根据当前工作模式,确定当前工作模式对应的最大温度值、升温系数以及降温系数,升温系数用于表征烤箱在当前工作模式下时的加热能力,降温系数用于表征烤箱在当前工作模式下时的散热能力;根据tn、dn、最大温度值、升温系数以及降温系数,确定t

′

n+1

。

8.在本技术的一些实施例中,t

′

n+1

满足以下关系:

9.t

′

n+1

=tn+(k

1-tn)

×a×dn

+(t

n-k2)

×b×

(1-dn)

10.其中,k1表示最大温度值,a表示升温系数,b表示降温系数,k2表示常温,常温的取值范围为[20℃,25℃]。

[0011]

在本技术的一些实施例中,控制器,被配置为根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

,具体执行以下步骤:根据当前工作模式,确定当前工作模式对应的最大温度值、升温系数以及降温系数,升温系数用于表征烤箱在当前工作模式下时的加热能力,降温系数用于表征烤箱在当前工作模式下时的散热能力;根据t

′

n+1

、目标温度值、最大温度值、升温系数以及降温系数,确定d

n+1

。

[0012]

在本技术的一些实施例中,d

n+1

满足以下关系:

[0013][0014]

其中,d

′

n+1

表示第n+1加热周期的预测的加热占空比,d

′

n+1

满足以下关系:

[0015]

t

′c=t

′

n+1

+(k

1-t

′

n+1

)

×a×d′

n+1

+(t

′

n+1-k2)

×b×

(1-d

′

n+1

)

[0016]

其中,k1表示最大温度值,a表示升温系数,b表示降温系数,k2表示常温,常温的取值范围为[20℃,25℃]。

[0017]

在本技术的一些实施例中,控制装置,还被配置为:获取设定烹饪温度值,设定烹饪温度值为用户期望烤箱的加热腔保持的温度值;检测设定烹饪温度值是否存在于温度值对应表中,温度值对应关系表用于记录多个烹饪温度值以及多个检测温度值,一个烹饪温度值与一个检测温度值对应,烹饪温度值为加热腔内的温度值,检测温度值为温度传感器检测到的温度值;若设定烹饪温度值存在于温度值对应表,则从温度值对应表中查找到与设定烹饪温度值对应的检测温度值,并以与设定烹饪温度值对应的检测温度值作为目标温度值t

′c;若设定烹饪温度值不存在于温度值对应关系表中,则从温度值中查找到第一烹饪温度值tu、第二烹饪温度值td、第一检测温度值t

′u和第二检测温度值t

′d,并根据第一烹饪温度值tu、第二烹饪温度值td、第一检测温度值t

′u、第二检测温度值t

′d以及设定烹饪温度值,确定目标温度值t

′c;其中,第一烹饪温度值和第二烹饪温度值在温度值对应关系表中相邻,且设定烹饪温度值位于第一烹饪温度值和第二烹饪温度值之间;第一检测温度值在温度值对应关系表中与第一烹饪温度值存在对应关系,第二检测温度值在温度值对应关系表中与第二烹饪温度值存在对应关系。

[0018]

在本技术的一些实施例中,控制装置,在控制加热装置在第n+1加热周期内按照d

n+1

进行工作之后,还被配置为:在进入第m加热周期时,获取温度传感器检测到的第m加热周期的温度值tm,m为大于n的整数;

[0019]

在tm处于第二温度范围时,根据tm与目标温度值之间的大小关系,以及第m加热周期的加热占空比dm,确定第m+1加热周期的加热占空比d

m+1

;其中,第二温度范围的上限值大于目标温度值,且小于第一温度范围的上限值;第二温度范围的下限值小于目标温度值,且大于第一温度范围的下限值;控制加热装置在第m+1加热周期内按照d

m+1

进行工作。

[0020]

在本技术的一些实施例中,控制装置,被配置为根据tm与目标温度值之间的大小关系,以及第m加热周期的加热占空比dm,确定第m加热周期的加热占空比d

m+1

,具体执行以

下步骤:若tm等于目标温度值,确定d

m+1

等于dm;若tm大于目标温度值,确定d

m+1

等于dm与预设加热占空比之差;若tm小于目标温度值,确定d

m+1

等于dm与预设加热占空比之和。

[0021]

在本技术的一些实施例中,控制装置,还配置为:若tn小于第一温度范围的下限值,控制加热装置在第n+1加热周期内按照第一加热占空比进行工作,第一加热占空比为100%;或者,若tn大于第一温度范围的上限值,控制加热装置在第n+1加热周期内按照第二加热占空比进行工作,第二加热占空比为0%。

[0022]

第二方面,本技术实施例提供一种烤箱的温度控制方法,该温度控制方法包括:在进入第n加热周期时,获取温度传感器检测到的第n加热周期的温度值tn;若tn位于第一温度范围内,根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

,第一温度范围的上限值大于目标温度值,第一温度范围的下限值小于目标温度值;根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

;控制加热装置在第n+1加热周期内按照d

n+1

进行工作。

[0023]

第三方面,本技术实施例提供一种控制器,包括:一个或多个处理器;一个或多个存储器;其中,一个或多个存储器用于存储计算机程序代码,计算机程序代码包括计算机指令,当一个或多个处理器执行计算机指令时,控制器执行第二方面所提供的任一种烤箱的温度控制方法。

[0024]

第四方面,本技术实施例提供一种计算机可读存储介质,其特征在于,计算机可读存储介质包括计算机指令,当计算机指令在计算机上控制时,使得计算机执行第二方面以及可能的实现方式中提供的方法。

[0025]

第五方面,本发明实施例提供一种计算机程序产品,该计算机程序产品可直接加载到存储器中,并含有软件代码,该计算机程序产品经由计算机载入并执行后能够实现如第二方面以及可能的实现方式中提供的方法。

[0026]

需要说明的是,上述计算机指令可以全部或者部分存储在计算机可读存储介质上。其中,计算机可读存储介质可以与控制器的处理器封装在一起的,也可以与控制器的处理器单独封装,本技术对此不作限定。

[0027]

本技术中第二方面至第五方面的描述的有益效果,可以参考第一方面的有益效果分析,此处不再赘述。

附图说明

[0028]

图1为本技术实施例提供的一种烤箱示意图;

[0029]

图2为本技术实施例提供的一种烤箱的硬件配置框图;

[0030]

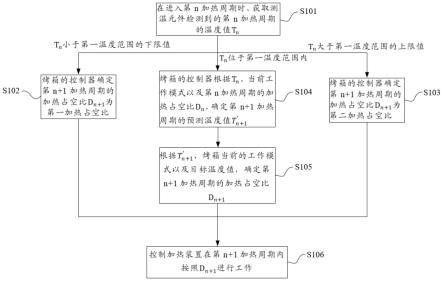

图3为本技术实施例提供的一种烤箱的温度控制方法流程图一;

[0031]

图4为本技术实施例提供的一种烤箱的温度控制方法流程图二;

[0032]

图5为本技术实施例提供的一种烤箱的温度控制方法流程图三;

[0033]

图6为本技术实施例提供的一种烤箱的温度变化曲线图一;

[0034]

图7为本技术实施例提供的一种烤箱的温度控制方法流程图四;

[0035]

图8为本技术实施例提供的一种烤箱的温度变化曲线图二;

[0036]

图9为本技术实施例提供的一种烤箱的温度变化曲线图三;

[0037]

图10为本技术实施例提供的一种烤箱的温度变化曲线图四;

[0038]

图11为本技术实施例提供的一种烤箱的温度控制方法流程图五;

[0039]

图12为本技术实施例提供的一种烤箱的温度控制方法流程图六;

[0040]

图13为本技术实施例提供的一种烤箱的结构示意图。

[0041]

附图标记:100-烤箱;10-外壳;11-内胆;12-烤箱门;13-加热装置;131-上发热管;132-下发热管;133-后发热管;14-风机;15-热风罩;161-上温度传感器;162-下温度传感器;17-控制器;18-隔热板;19-散热孔;20-显示面板;21-供电电源。

具体实施方式

[0042]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0043]

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0044]

在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

[0045]

在本技术实施例中,烤箱是具有烘烤功能或者蒸汽加热功能的烹饪设备。例如,烤箱可以是电烤箱、具有烤箱功能的集成灶等,对此不作限定。为了便于描述,下文以烤箱是电烤箱为例进行描述。

[0046]

烤箱主要通过加热装置的热辐射升高炉内温度。一般情况下,烤箱会将整个加热过程划分为多个加热周期,通过在各个加热周期调整加热装置的加热占空比,来调整加热温度。

[0047]

其中,加热周期的时长可以是预先设置的,例如可以设置为3s。

[0048]

加热占空比为加热装置在加热周期中的工作时长与整个加热周期的时长之比。可以理解的是,加热占空比的取值范围为[0%,100%]。例如,加热占空比为0%,表示加热装置在整个加热周期中的工作时长为0。又例如,加热占空比为100%,表示加热装置在整个加热周期均在工作。也就是说,加热占空比越大,说明在周期内,发热管发热的时间越长,烤箱腔体内升温的能力也就越强。加热占空比越小,说明在周期内,发热管发热的时间越短,烤箱腔体内升温的能力也就越弱。

[0049]

图1为本技术一些实施例中提供的烤箱的示意图。如图1所示,烤箱100包括:外壳10、内胆11、烤箱门12、加热装置13、风机14、热风罩15、温度传感器16、控制器17、隔热板18、显示面板20以及供电电源21(图1中未示出)。

[0050]

其中,外壳10可以如图1所示近似为长方体,也可以为其他形状。外壳10顶侧设有上盖板、两侧分别设有侧盖板、前侧连接有烤箱门12、后侧连接有后盖板。

[0051]

内胆11设置于外壳10内,内胆11内部形成具有开口的加热腔,该加热腔内可放置

需要使用烤箱进行加工的食物。可选的,烤箱100可以具有一个或多个内胆11。这样,用户可以同时利用多个内胆的加热腔来烘烤食物,提高烹饪效率。

[0052]

烤箱门12通过门铰链组件与外壳10铰接,以使烤箱门能够封闭或打开加热腔的取放口,从而实现将待加工食物从加热腔中取出或放入的操作。

[0053]

加热装置13设置于内胆11上,用于加热放置在加热腔内的食物。加热装置13可以包括发热管。进一步的,发热管可以包括上发热管131、下发热管132、后发热管133。上发热管131装配在紧贴内胆11上端面上,下发热管132装配在紧贴内胆11下端面、后发热管133装配在紧贴内胆11后端面。

[0054]

风机14设置在加热腔内,风机14的壳体与内胆11固定连接。

[0055]

热风罩15与风机14相连,可以采用螺栓连接,也可以采用卡扣式的连接方式。风机14所产生的风可通过热风罩15至加热腔,以使得加热腔内的热量进行循环。

[0056]

温度传感器16包括上温度传感器161和下温度传感器162。上温度传感器161位于烤箱内胆11上侧,用于检测加热腔上部的温度。下温度传感器162位于烤箱内胆11下侧,用于检测加热腔下部的温度。上温度传感器161和下温度传感器162分别与控制器17连接,将采集到的温度信号发送至控制器17。

[0057]

控制器17位于加热腔与上盖板之间,接收温度传感器16的温度信号,然后根据接收到的温度信号控制加热装置13、风机14等部件的工作。可选的,控制器17可以包括随机存取存储器(random access memory,ram)、只读存储器(read-only memory,rom)、其他处理器(例如:图形处理器(graphics processing unit,gpu)、中央处理器(central processing unit,cpu))中的至少一种。

[0058]

参考图2,控制器17与加热装置13、风机14、热风罩15、温度传感器16以及显示面板20电路相连。

[0059]

烤箱外表面设置为一层隔热板18,隔热板18与烤箱的上内壁、左内壁和右内壁之间留有空隙层。该空隙层为散热层,散热层中设有多组弹簧,且均匀分布,散热孔19设置在烤箱本体右端面。隔热板18与散热孔19可以用于散热,避免烤箱内部的温度过高而引起事故。

[0060]

显示面板20安装在烤箱外表面,可以为长方形,也可以为椭圆形。可以反映腔内的温度。

[0061]

在一些实施例中,上发热管131发热工作时,上温度传感器161做主检测温度的传感器,下温度传感器162做辅助测温传感器;下发热管132加热工作时,下温度传感器162做主检测的温度传感器,上温度传感器161做辅助测温传感器。这样根据不同的加热模式,相应地设置上端或下端温度传感器做主检温度传感器,另一个做非主检温度传感器进行辅助检测,两个温度传感器进行主、辅交替检测,控制程序则依检测情况接通或断开上下发热管及后发热管。

[0062]

在一些实施例中,上温度传感器161或下温度传感器162采集获得烤箱箱温及其变化率。然后将检测结果通过a/d转换,将信号送入控制器17,控制器17随时采样与此时应达到的箱体内温度及根据专家经验设定的食物温度进行比较,以当时的箱体温度、变化率通过将人工智能中的专家系统技术、模糊控制与粗集理论方法相结合的控制技术处理后,输出脉冲,确定合适的加热方式。

[0063]

在一些实施例中,上温度传感器161或下温度传感器162检测空腔内的实时温度值后,显示面板20显示加热腔的实时温度值。

[0064]

在一些实施例中,上温度传感器161或下温度传感器162检测空腔内的实时温度值后,显示面板20不仅显示加热腔的实时温度值,还显示加热时间以及停止时间。

[0065]

在一些实施例中,烤箱的工作模式包括发酵模式、烘烤模式、旋转烤模式、热风模式、快热模式、烧烤模式等。发酵模式使腔体内温度维持在38度左右,用于面团发酵等。烘烤模式一般用于烤面包和蛋糕。旋转烤模式一般用于旋转烤鸡。热风模式一般用于烘烤紫薯、糯米团等。快热模式一般用于烘烤玉米、蛋挞等。烧烤模式一般用于烧烤肉串、牛排、鸡翅等。

[0066]

在一些实施例中,烤箱可以通过智能模式进行烘焙。在智能模式下,显示面板20可以显示常见菜谱,示例性的,菜谱可以为烤牛排、烤鸡翅、烤蛋糕等。将食材放进加热腔后,可以通过显示面板20一键开启烘焙程序。

[0067]

在一些实施例中,如图2所示,烤箱100还可以包括供电电源21。在控制器17控制下,将外部电源输入的电力为烤箱100提供电源供电支持。供电电源21可以包括安装烤箱100内部的内置电源电路,也可以是安装在烤箱100外部电源,在烤箱100中提供外接电源的电源接口。

[0068]

可以理解的是,本发明实施例示意的结构并不构成对烤箱的具体限定。在本技术另一些实施例中,烤箱可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。图示的部件可以以硬件,软件或软件和硬件的组合实现。

[0069]

需要说明的是,不同食物的熟制温度不同,而且在不同的食物中,可能存在的有害细菌种类也不同。所以,如何控制不同食物的烹饪温度,可以既保持食物的营养和美味,又确保杀死引起食物中毒的有害细菌,是人们在烹饪时经常遇到的问题。时代发展至今,前人已经积累了许多的经验。比如:肉类食品在70℃~75℃时最为香美鲜嫩,整只家禽要达到82℃,最厚的肉才会熟透,也可以确保杀死肉类食品中的有害细菌。所以,精确的温度值在烹饪中十分重要。

[0070]

可以想到,食物的口感不仅与烹饪温度有关,还与烹饪时间和烹饪方式有关。不同的食物在烤箱的某种模式和温度下烹饪一定的时间,会使食物达到不一样的口感。所以,想要做出可口的食物,需要在烤箱内精准的温度下烹饪特定的时间。比如:芝士培根土豆泥,需要在200℃下烹饪15分钟,才能达到软糯的口感。蟹柳,需要在220℃下烹饪5-8分钟,才能达到鲜美的口感。

[0071]

当然也有一些食物,烹饪过程比较复杂,需要经历不同的阶段。例如:柠香蜜汁烤鸡,烹饪过程有三个阶段,第一阶段:200℃,烤13分钟;第二阶段:120℃,烤60分钟;第三阶段:200℃,烤8分钟。

[0072]

所以,在烹饪食物时,不仅需要设定烤箱工作的温度,还需要设定合适的模式和时间。

[0073]

可选的,烤箱工作模式的多样性由烤箱本身的结构和性能决定。烤箱工作的温度和时间可以由用户选择,或者,用户选择菜谱,烤箱收到用户选择的菜谱之后,根据菜谱,自动确定合适的工作的温度和时间。

[0074]

其中,实现烤箱在设定的时间之内工作,可以由烤箱内部的定时器完成。用户设定

烤箱工作的时间之后,烤箱内部的定时器开始计时。到时间之后,烤箱停止工作。

[0075]

在一些实施例中,在用户放入食物,并且设置烤箱的配置参数(例如温度值、烹饪时长以及工作模式)之后,响应于用户的启动指令,烤箱的控制器可以控制烤箱中的各个部件开始工作。在工作过程中,烤箱的控制器可以控制加热装置的加热占空比,以使得烤箱内部的温度值趋向于用户设置的温度值,最终维持在用户设置的温度值附近,从而达到较好的加热效果。

[0076]

下面以一个加热周期(例如第n+1加热周期)为例,具体说明烤箱的控制装置控制加热装置在一个加热周期的加热占空比。

[0077]

如图3所示,为本技术一些实施例提供的一种温度控制方法,该方法包括:

[0078]

s101、在进入第n加热周期时,烤箱的控制器获取温度传感器检测到的第n加热周期的温度值tn。

[0079]

具体的,温度传感器能感受加热腔内温度并转换成可用的输出信号,并将信号发送给控制器。

[0080]

需要说明的是,温度单位可以是摄氏度,用符号“℃”表示;也可以是开尔文,用符号“k”表示。对此不做限定。在本技术实施例中,为了便于描述,下面以温度单位为摄氏度进行介绍。

[0081]

在本技术的一些实施例中,如图3所示,若tn小于第一温度范围的下限值,则依次执行下述步骤s102和s106;若tn大于第一温度范围的上限值,则依次执行下述步骤s103和s106;若tn位于第一温度范围内,则依次执行下述步骤s104、s105和s106。

[0082]

其中,第一温度范围的上限值大于目标温度值,第一温度范围的下限值小于目标温度值。

[0083]

可选的,目标温度值可以是用户设定的烹饪温度值,也可以是对用户设定的烹饪温度值进行修正后得到的。

[0084]

示例性的,以目标温度值是用户设定的烹饪温度值为例,tn与第一温度范围的关系,可以包括以下情形:

[0085]

情形1、如果用户设定烹饪温度值t为200℃。在步骤s101中获取温度传感器检测到的第n加热周期的温度值tn为60℃。假设第一温度范围为[烹饪温度值-20℃,烹饪温度值+20℃]。那么,第一温度范围为[180℃,220℃],60℃小于第一温度范围的下限值180℃。所以接下来依次执行步骤s102和s106。

[0086]

情形2、如果用户设定烹饪温度值t为200℃。在步骤s101中获取温度传感器检测到的第n加热周期的温度值tn为230℃。假设第一温度范围为[烹饪温度值-20℃,烹饪温度值+20℃]。那么,第一温度范围为[180℃,220℃],230℃大于第一温度范围的上限值180℃。所以接下来依次执行步骤s103和s106。

[0087]

情形3、如果用户设定烹饪温度值t为200℃。在步骤s101中获取温度传感器检测到的第n加热周期的温度值tn为190℃。假设第一温度范围为[烹饪温度值-20℃,烹饪温度值+20℃]。那么,第一温度范围为[180℃,220℃],190℃位于第一温度范围。所以依次执行步骤s104、s105和s106。

[0088]

s102、若tn小于第一温度范围的下限值,则烤箱的控制器确定第n+1加热周期的加热占空比d

n+1

为第一加热占空比。

[0089]

示例性的,第一加热占空比可以为100%,在加热占空比为100%时,烤箱的加热装置在整个周期内都工作,可以快速升高加热腔内的温度。

[0090]

s103、若tn大于第一温度范围的上限值,则烤箱的控制器确定第n+1加热周期的加热占空比d

n+1

为第二加热占空比。

[0091]

示例性的,第二加热占空比可以为0%。在加热占空比为0%时,烤箱的加热装置在整个周期内都不工作,可以快速降高加热腔内的温度。

[0092]

s104、若tn位于第一温度范围内,烤箱的控制器根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

。

[0093]

在一些实施例中,根据tn、当前工作模式以及第n加热周期的加热占空比dn,确定第n+1加热周期的预测温度值t

′

n+1

,包括:根据当前工作模式,确定当前工作模式对应的最大温度值、升温系数以及降温系数。根据tn、dn、最大温度值、升温系数以及降温系数,确定t

′

n+1

。

[0094]

其中,升温系数用于表征烤箱在当前工作模式下时的加热能力,降温系数用于表征烤箱在当前工作模式下时的散热能力。

[0095]

需要说明的是,对于同一烤箱,在不同的工作模式下,最大温度值、升温系数以及降温系数不同。

[0096]

另外,不同的烤箱,在相同的工作模式下,最大温度值、升温系数以及降温系数可能相同,也可能不同。也即,最大温度值、升温系数以及降温系数与烤箱本身有关。

[0097]

在本技术的一些实施例中,t

′

n+1

满足以下关系:

[0098]

t

′

n+1

=tn+(k

1-tn)

×a×dn

×

100+(t

n-k2)

×b×

(1-dn)

×

100

[0099]

其中,k1表示最大温度值,a表示升温系数,b表示降温系数,k2表示常温,常温的取值范围为[20℃,25℃]。

[0100]

示例性的,假设常温为20℃,烤箱k1为400℃,a为0.0003,b为0.00002。当前周期的dn为50%,在步骤s101中得到tn为190℃。那么,根据公式可以得到:

[0101]

t

′

n+1

=190+(400-190)

×

0.0003

×

50%+(190-20)

×

0.00002

[0102]

×

(1-50%)

[0103]

算出结果得出,t

′

n+1

为193.32℃。

[0104]

在一些实施例中,用于计算t

′

n+1

的升温系数可以是升温系数的初始值,或者升温系数的修正值。可选的,升温系数的修正值可以为升温系数的初始值以及在第n加热周期之前的各个升温周期的升温系数的加权平均值。

[0105]

其中,升温周期是指温度值小于第一温度范围的下限值的加热周期。升温周期的升温系数等于a=δt/(k-tt),其中δt为该升温周期的温度值与该升温周期前一个加热周期的温度值之差,tt表示该升温周期的温度值。

[0106]

在一些实施例中,用于计算t

′

n+1

的降温系数可以是降温系数的初始值,或者降温系数的修正值。可选的,降温系数的修正值可以为降温系数的初始值以及在第n加热周期之前的各个降温周期的降温系数的加权平均值。

[0107]

其中,降温周期是指温度值大于第一温度范围的上限值的加热周期。降温周期的降温系数等于b=δt/(tt-常温),其中δt为该降温周期的前一个加热周期的温度值与该降温周期的温度值之差,tt表示该降温周期的温度值。

[0108]

在一些实施例中,升温系数的初始值和降温系数的初始值可以参考图7所示的实施例来确定,在此不予赘述。

[0109]

s105、烤箱的控制器根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

。

[0110]

在本技术的一些实施例中,烤箱的控制器根据t

′

n+1

、当前工作模式以及目标温度值,确定第n+1加热周期的加热占空比d

n+1

,包括:根据当前工作模式,确定当前工作模式对应的最大温度值、升温系数以及降温系数,升温系数用于表征烤箱在当前工作模式下时的加热能力,降温系数用于表征烤箱在当前工作模式下时的散热能力。根据t

′

n+1

、目标温度值、最大温度值、升温系数以及降温系数,确定d

n+1

。

[0111]

在本技术的一些实施例中,d

n+1

满足以下关系:

[0112][0113]

其中,d

′

n+1

表示第n+1加热周期的预测的加热占空比,d

′

n+1

满足以下关系:

[0114]

t

′c=t

′

n+1

+(k

1-t

′

n+1

)

×a×d′

n+1

×

100+(t

′

n+1-k2)

×b×

(1-d

′

n+1

)

[0115]

×

100

[0116]

其中,k1表示最大温度值,a表示升温系数,b表示降温系数,k2表示常温,常温的取值范围为[20℃,25℃]。

[0117]

应理解,t

′c、t

′

n+1

、k1、k2、a、b为已知量,在公式中只有d

′

n+1

为未知量,所以将已知量带入,可以得到d

′

n+1

。

[0118]

示例性的,假设常温为20℃,烤箱k1为400℃,t

′c为200℃,a为0.0003,b为0.00002。在步骤s104中得到t

′

n+1

为193.32℃。那么,根据公式可以得到d

′

n+1

约等于119%。

[0119]

s106、烤箱的控制器控制加热装置在第n+1加热周期内按照d

n+1

进行工作。

[0120]

图3所示的技术方案至少带来以下有益效果:在当前周期下获取温度传感器采取到的数值,判断当前温度所处的范围,确定下一周期烤箱的加热占空比。这样一来,使得烤箱内的温度恒定在用户设置的目标温度附近烹饪食物的温度在很小的范围内波动,提高食物的烹饪品质。

[0121]

由于温度传感器检测到的温度值和烤箱的加热腔内的实际温度值不一致,因此到温度传感器检测到的温度值达到用户设置的温度值时,不代表加热腔达到用户设置的温度值。这样,就会影响到烤箱的烘烤效果。

[0122]

因此,为了消除温度传感器检测到的温度值与加热腔的实际温度值之间的误差,可以在测试环境下获取温度传感器检测到的温度值与加热腔的实际温度值之间的对应关系。根据此对应关系,对温度传感器检测到的温度值进行修正。

[0123]

可选的,如图4所示,为本技术一些实施例提供的一种温度控制方法,应用于烤箱的控制器,该方法包括以下步骤:

[0124]

s201、获取设定烹饪温度值。

[0125]

其中,设定烹饪温度值为用户期望烤箱的加热腔保持的温度值。示例性的,如果用户期望烤箱的加热腔保持的温度值为200℃,则设定烹饪温度值就为200℃。

[0126]

s202、检测设定烹饪温度值是否存在于温度值对应表中。

[0127]

其中,温度值对应关系表用于记录多个烹饪温度值以及多个检测温度值,一个烹饪温度值与一个检测温度值对应,烹饪温度值为加热腔内的温度值,检测温度值为温度传感器检测到的温度值。

[0128]

需要说明的是,温度传感器可能安装在加热腔内任意地方。所以温度传感器检测到的温度值可能并不是加热腔中心点的温度。在温度传感器检测到的温度值不是加热腔中心点温度值的情况下,根据温度传感器检测到的温度值与加热腔中心点温度值的对应关系,找到加热腔中心点的温度。

[0129]

可选的,烹饪温度值与检测温度值之间的对应关系可以参考如下表1。当然,设定烹饪温度值可能大于检测温度值,也可能小于检测温度值。表1中以烹饪温度值大于检测温度值为例。

[0130]

表1

[0131]

烹饪温度值检测温度值

…………

240℃222℃220℃201℃200℃188℃180℃176℃

…………

[0132]

s203、若设定烹饪温度值存在于温度值对应表,则从温度值对应表中查找到与设定烹饪温度值对应的检测温度值,并以与设定烹饪温度值对应的检测温度值作为目标温度值t

′c。

[0133]

结合表1进行举例说明,假设设定烹饪温度值为220℃,则设定烹饪温度值存在于温度值对应表中,找到对应的检测温度值为201℃。随后,以201℃作为目标温度值t

′c。

[0134]

s204、若设定烹饪温度值不存在于温度值对应关系表中,则从温度值中查找到第一烹饪温度值tu、第二烹饪温度值td、第一检测温度值t

′u和第二检测温度值t

′d,并根据第一烹饪温度值tu、第二烹饪温度值td、第一检测温度值t

′u和第二检测温度值t

′d,确定目标温度值t

′c。

[0135]

其中,第一烹饪温度值和第二烹饪温度值在温度值对应关系表中相邻,且设定烹饪温度值位于第一烹饪温度值和第二烹饪温度值之间;第一检测温度值在温度值对应关系表中与第一烹饪温度值存在对应关系,第二检测温度值在温度值对应关系表中与第二烹饪温度值存在对应关系。

[0136]

可选的,目标温度值t

′c满足以下关系:

[0137][0138]

结合表1进行举例说明,假设设定烹饪温度值为230℃,则设定烹饪温度值不存在于温度值对应表中,可以从温度值中查找到第一烹饪温度值为220℃、第二烹饪温度值240℃。进而找到对应的第一检测温度值201℃和第二检测温度值222℃。经过计算后,可以得到

目标温度值t

′c保留整数为222℃。

[0139]

步骤s201-s204至少带来以下有益效果:获取设定烹饪温度值之后,根据设定烹饪温度值与传感器检测温度值之间的对应关系,得到加热腔内的目标温度。这样一来,排除因为温度传感器采集的数值不够准确而造成的误差,使烹饪温度更加精确。

[0140]

对于烤箱的任意一个工作模式,烤箱在出厂前可以经过一系列测试流程,以确定该工作模式的最大温度值,并在出厂前预先将该工作模式对应的最大温度值配置在烤箱的控制器中。下面以烤箱的目标工作模式为例,介绍目标工作模式对应的最大温度值的确定方法。

[0141]

如图5所示,目标工作模式对应的最大温度值的确定方法可以包括以下步骤:

[0142]

s301、控制烤箱在目标工作模式下以加热占空比为100%进行工作,并周期性采集烤箱的加热腔的温度值,直至烤箱的加热腔内的温度值趋于稳定。

[0143]

其中,周期性采集烤箱的加热腔的温度值,周期的时长可以是预先设置的,例如可以设置为3s。

[0144]

需要说明的是,烤箱的加热腔内的温度值趋于稳定是烤箱具有散热元件,在加热占空比为100%时,散热和加热趋于平衡,以使得加热腔内的温度可以近似看作稳定。

[0145]

s302、根据采集到的多个温度值,拟合出烤箱在目标工作模式下的升温曲线。

[0146]

示例性的,图6给出烤箱在目标工作模式下拟合的升温曲线,可以看出随着时间的变化,烤箱内的温度逐步上升,到达200℃之后,曲线的斜率明显变小。也就是说,温度的变化值不断变小,因此可以推测,随着时间的变化,烤箱内的温度可能会恒定在某一温度。

[0147]

s303、对该升温曲线进行求极限处理,得到烤箱在目标工作模式下的最大温度值。

[0148]

示例性的,对图6中的升温曲线进行求极限处理,烤箱在目标工作模式下,当时间趋于无限大时,温度恒定在400℃附近。那么,确定烤箱在目标工作模式对应的最大温度值为400℃。

[0149]

步骤s301-s303至少带来以下有益效果:在测试环境下,得到烤箱的每种模式下烤箱最大温度值,使得烤箱在工作时可以更准确的预测下一周期的温度,进而得到下一周期的加热占空比。这样,烤箱在烹饪时温度的浮动小,食品的烹饪效果更佳。

[0150]

对于烤箱的任意一个工作模式,烤箱在出厂前可以预先配置该工作模式对应的升温系数和降温系数的初始值。下面以烤箱的目标工作模式为例,如图7所示,烤箱在出厂前获取目标工作模式对应的升温系数的初始值以及降温系数的初始值的方法,包括以下步骤:

[0151]

s401、控制烤箱在目标工作模式下以第三加热占空比进行工作,并周期性采集烤箱的加热腔的温度值,直至烤箱的加热腔内的温度值趋于稳定。

[0152]

同样的,周期性采集烤箱的加热腔的温度值,周期的时长可以是预先设置的,例如可以设置为3s。

[0153]

示例性的,第三加热占空比可以为30%,图8给出以30%的加热占空比进行工作,烤箱的加热腔内的温度值随加热时间的变化曲线。如图8所示,以30%的加热占空比进行工作,在150℃左右斜率开始变小,温度稳定在220℃附近。

[0154]

图9为从图8中截取的一小段,如图9所示,烤箱以30%的加热占空比进行工作,在短期内近似呈现线性关系。

[0155]

s402、根据采集到的多个温度值,确定各个加热周期的温度值和温度变化值。

[0156]

其中,一个加热周期的温度变化值等于该加热周期的温度值与上一个加热周期的温度值之差。

[0157]

示例性的,在第n周期的温度为150℃,在第n+1周期的温度为153℃。那么,第n+1周期的温度变化值为3℃。

[0158]

s403、根据各个加热周期的温度值和温度变化值,进行一阶曲线的拟合,得到温度值-温度变化值曲线的表达式。

[0159]

图10给出每周期的温度值和温度变化值的变化曲线。如图10所示,可以得到表达式为y=-0.0113x+2.742。

[0160]

s404、根据温度值-温度变化值曲线的表达式,确定升温系数的初始值以及降温系数的初始值。

[0161]

通过温度变化值随温度的曲线y=-0.0113x+2.742得到斜率c为-0.0113,常数d为2.742。

[0162]

在本技术的一些实施例中,升温系数a和降温系数b的确定方法如下:

[0163][0164][0165]

常温k2的取值范围为[20℃,25℃]。

[0166]

示例性的,假设常温取20℃,最大温度值k取400℃,则可求得升温系数a约等于0.0003。降温系数b约等于0.0000328。

[0167]

步骤s401-s404至少带来以下有益效果:在测试环境下,得到烤箱的每种模式下的升温系数以及降温系数。使得烤箱在工作时可以更准确的预测下一周期的温度,进而得到下一周期的加热占空比。这样,烤箱在烹饪时温度的浮动小,食品的烹饪效果更佳。

[0168]

在一些实施例中,在烤箱的工作过程中,在烤箱的温度传感器检测到的温度值处于第一温度范围内之后,烤箱可以在接下来的加热周期中判断温度传感器检测到的温度值是否更接近目标温度值。并在温度传感器检测到的温度值更接近目标温度值的情况下,烤箱的控制器可以仅微调加热占空比,以保证烤箱的加热器的温度值可以稳定在用户设置的温度值附近,以达到烤箱具有良好烘烤效果的目的。下面以一个加热周期(例如第m加热周期,m大于n)为例,具体介绍烤箱的控制器微调加热占空比的过程。

[0169]

如图11所示,为本技术一些实施例提供的一种温度控制方法,该方法包括以下步骤:

[0170]

s501、在进入第m加热周期时,获取温度传感器检测到的第m加热周期的温度值tm,m为大于n的整数。

[0171]

s502、在tm处于第二温度范围时,根据tm与目标温度值之间的大小关系,以及第m加热周期的加热占空比dm,确定第m+1加热周期的加热占空比d

m+1

。

[0172]

其中,第二温度范围的上限值大于目标温度值,且小于第一温度范围的上限值;第二温度范围的下限值小于目标温度值,且大于第一温度范围的下限值。

[0173]

在本技术的一些实施例中,根据tm与目标温度值之间的大小关系,以及第m加热周期的加热占空比dm,确定第m加热周期的加热占空比d

m+1

,包括:若tm等于目标温度值,确定d

m+1

等于dm;若tm大于目标温度值,确定d

m+1

等于dm与预设加热占空比之差;若tm小于目标温度值,确定d

m+1

等于dm与预设加热占空比之和。

[0174]

示例性的,假设目标温度值为220℃,第二温度范围为[目标温度值-2℃,目标温度值+2℃]。在进入第m加热周期时,获取第m加热周期的温度值tm为219℃。那么,可以得到,第二温度范围为[218℃,222℃]。也就是说,219℃在第二温度范围之内。

[0175]

进一步的,假设当前m加热周期的加热占空比dm为32%,预设加热占空比为1%。那么,因为219℃小于目标温度值220℃。下一周期的加热占空比为33%。

[0176]

需要说明的是,以上只是假设预设加热占空比为1%,但是预设加热占空比可以为任意值,本技术对此不做限制。

[0177]

s503、控制加热装置在第m+1加热周期内按照d

m+1

进行工作。

[0178]

步骤s501-s503至少带来以下有益效果:在进入第m加热周期时,如果烤箱加热腔当前温度处于很小的温度范围之内,那么只对第m+1加热周期的加热占空比进行微调。能够稳定加热腔内的温度,使加热腔内温度无限接近目标温度。

[0179]

图12示出从用户开始烹饪到烹饪结束的完整流程图,为本技术中的一种情况。如图12所示,用户设定烹饪温度值tc、烹饪时间后,触发烹饪开始条件之后,烤箱开始工作。

[0180]

因为温度传感器可能安装在烤箱加热腔内任意地方。所以温度传感器检测到的温度值可能并不是加热腔中心点的温度。因此烤箱的控制器需要根据设定烹饪温度值tc,确定目标温度值t’c。

[0181]

如果当前时间到达预设烹饪时间,那么,结束烹饪。

[0182]

如果当前时间没有到达预设烹饪时间,那么,在进入第n加热周期时,烤箱的控制器获取温度传感器检测到的第n加热周期的温度值tn。

[0183]

烤箱的控制器获取温度传感器检测到的第n加热周期的温度值tn之后,判断t’c-tn的关系。如果t’c-tn》15,那么,确定第n+1加热周期的加热占空比为100%,之后得到第n加热周期的升温变化值δt,进而得到第n加热周期a=δt/(k-tn),k为温度最大值。为了避免某次的a因波动影响整体结果,所以将每个周期获得的a进行加权计算。

[0184]

如果t’c-tn》15,那么,判断t’c-tn是否小于-10。

[0185]

如果t’c-tn《-10,那么,确定第n+1加热周期的加热占空比为0%,之后得到第n加热周期降温变化值δt,进而得到第n加热周期b=δt/(tn-常温)。同样为了避免某次的b因波动影响整体结果,所以将每个周期获得的b进行加权计算。

[0186]

如果t’c-tn》-10,那么,确定第n+1加热周期的预测温度值t’n+1

,进而确定第n+1加热周期的加热占空比d

n+1。

[0187]

如果d

n+1

》100%,那么,d

n+1

=100%。

[0188]

如果d

n+1

《0%,那么,d

n+1

=0%。

[0189]

如果0%《d

n+1

《100%,判断t’c-tn之间差值的绝对值是否在2之内,若是,则tn+1=t’c。

[0190]

将t’c赋给tn+1之后,比较tn与t’c的大小,如果tn》t’c,下一周期的占空比为d

n+1-1,如果tn《=t’c,下一周期的占空比为d

n+1

+1。

[0191]

可以看出,上述主要从方法的角度对本技术实施例提供的方案进行了介绍。为了实现上述功能,本技术实施例提供了执行各个功能相应的硬件结构和/或软件模块。本领域技术人员应该很容易意识到,结合本文中所公开的实施例描述的各示例的模块及算法步骤,本技术实施例能够以硬件或硬件和计算机软件的结合形式来实现。某个功能究竟以硬件还是计算机软件驱动硬件的方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0192]

本技术实施例可以根据上述方法示例对控制器进行功能模块的划分,例如,可以对应各个功能划分各个功能模块,也可以将两个或两个以上的功能集成在一个处理模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。可选的,本技术实施例中对模块的划分是示意性的,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式。

[0193]

本技术实施例还提供一种控制器的硬件结构示意图,如图13所示,该控制器200包括处理器201,可选的,还包括与处理器201连接的存储器202和通信接口203。处理器201、存储器202和通信接口203通过总线204连接。

[0194]

处理器201可以是中央处理器(central processing unit,cpu),通用处理器网络处理器(network processor,np)、数字信号处理器(digital signal processing,dsp)、微处理器、微控制器、可编程逻辑器件(programmable logic device,pld)或它们的任意组合。处理器201还可以是其它任意具有处理功能的装置,例如电路、器件或软件模块。处理器201也可以包括多个cpu,并且处理器201可以是一个单核(single-cpu)处理器,也可以是多核(multi-cpu)处理器。这里的处理器可以指一个或多个设备、电路或用于处理数据(例如计算机程序指令)的处理核。

[0195]

存储器202可以是只读存储器(read-only memory,rom)或可存储静态信息和指令的其他类型的静态存储设备、随机存取存储器(random access memory,ram)或者可存储信息和指令的其他类型的动态存储设备,也可以是电可擦可编程只读存储器(electrically erasable programmable read-only memory,eeprom)、只读光盘(compact disc read-only memory,cd-rom)或其他光盘存储、光碟存储(包括压缩光碟、激光碟、光碟、数字通用光碟、蓝光光碟等)、磁盘存储介质或者其他磁存储设备、或者能够用于携带或存储具有指令或数据结构形式的期望的程序代码并能够由计算机存取的任何其他介质,本技术实施例对此不作任何限制。存储器202可以是独立存在,也可以和处理器201集成在一起。其中,存储器202中可以包含计算机程序代码。处理器201用于执行存储器202中存储的计算机程序代码,从而实现本技术实施例提供的控制方法。

[0196]

通信接口203可以用于与其他设备或通信网络通信(如以太网,无线接入网(radio access network,ran),无线局域网(wireless local area networks,wlan)等。通信接口203可以是模块、电路、收发器或者任何能够实现通信的装置。

[0197]

总线204可以是外设部件互连标准(peripheral component interconnect,pci)总线或扩展工业标准结构(extended industry standard architecture,eisa)总线等。总线204可以分为地址总线、数据总线、控制总线等。为便于表示,图13中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

[0198]

本发明实施例还提供一种计算机可读存储介质,计算机可读存储介质包括计算机执行指令,当计算机执行指令在计算机上运行时,使得计算机执行如上述实施例提供的方法。

[0199]

本发明实施例还提供一种计算机程序产品,该计算机程序产品可直接加载到存储器中,并含有软件代码,该计算机程序产品经由计算机载入并执行后能够实现上述实施例提供的方法。

[0200]

本领域技术人员应该可以意识到,在上述一个或多个示例中,本发明所描述的功能可以用硬件、软件、固件或它们的任意组合来实现。当使用软件实现时,可以将这些功能存储在计算机可读介质中或者作为计算机可读介质上的一个或多个指令或代码进行传输。计算机可读介质包括计算机存储介质和通信介质,其中通信介质包括便于从一个地方向另一个地方传送计算机程序的任何介质。存储介质可以是通用或专用计算机能够存取的任何可用介质。

[0201]

通过以上的实施方式的描述,所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。

[0202]

在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式。例如多个单元或组件可以结合或者可以集成到另一个装置,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是一个物理单元或多个物理单元,即可以位于一个地方,或者也可以分布到多个不同地方。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0203]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个可读取存储介质中。基于这样的理解,本技术实施例的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该软件产品存储在一个存储介质中,包括若干指令用以使得一个设备(可以是单片机,芯片等)或处理器(processor)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0204]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1