一种重力式自关安全门的制作方法

1.本实用新型涉及安全门技术领域,具体地来说,涉及一种应用于船舶和海洋石油钻井平台进出口处的重力式自关安全门。

背景技术:

2.在海洋石油钻井平台和船舶上,与地面有落差的地方,例如安全笼梯和高空工作平台处,都会安装有供工作人员进出的安全门,且安全门被打开后,不需要借助外力推动就能够自动关闭,以防止工作人员忘记关闭安全门,在工作过程中跌落下去引发安全事故。而传统的自关安全门多采用合页加弹簧方式,但是弹簧作为金属材料长期暴露在海洋空气中极易因被锈蚀而失效,仍然会出现安全门无法自动关上的状况。

3.针对上述问题,公开号cn202441171u,公开自关门铰链,文中提出“包括铰座和铰轴连接装置,铰座包括安装底板,安装底板的表面上设有倾斜的上铰舌和下铰舌,上铰舌和下铰舌平行,靠近安装底板两端处均设有螺栓孔,上铰舌和下铰舌中均设有上下设置的轴承孔和第一转动轴孔,轴承孔和第一转动轴孔中倾斜插有一转动轴,铰座和铰轴连接装置相连,铰轴连接装置包括铰轴,置于上铰舌和下铰舌之间的转动轴套在铰轴一端的第二转动轴孔内,铰轴的另一端连有门框连接件”。

4.该现有技术中,虽然通过倾斜的上铰舌和下铰舌、以及转动轴的设置,在一定程度上使由铰座和铰轴连接装置组成的铰链具有重力作用下的具备自关门功能,但是,上铰舌和下铰舌中均设有上下设置的轴承孔,轴承孔的加工精度高,轴承与轴承孔和转动轴安装难度大,导致成本增加,而轴承孔是用来安装轴承的,轴承作为金属材料长期暴露在海洋空气中会逐渐锈蚀,导致安全门转动阻力增大,最终因轴承的锈蚀而失效,仍然出现安全门无法自动关上的状况,同时,该现有技术中的铰轴的另一端仅仅连接在门框连接件上,铰座与门体连接安装的稳定性也有限,该现有技术的作业安全性一般,同时该现有技术中并未公开门体的具体结构,其整体的重力自关门效果和作业可靠性一般。

5.为此,需要一种新的技术方案以解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种重力式自关安全门,以解决上述背景技术中所提出的现有重力式自关安全门,其生产成本大,整体作业安全性一般,且重力自关门效果和作业可靠性一般的技术问题。

7.为实现上述目的,本实用新型提供如下两种技术方案:

8.技术方案一,本实用新型提供了一种重力式自关安全门,包括自关门铰座、倾斜插设于自关门铰座内的连接轴、以及一侧呈封闭形,另一侧呈开口形的双横杆门体,所述双横杆门体包括两个上下平行设置的横杆、以及一体式连接于横杆之间的多个立板,位于所述双横杆门体封闭形一侧的立板的外侧一体式连接有两个门轴,上端所述门轴相对于水平线向左上方倾斜设置,下端所述门轴相对于水平线向左下方倾斜设置,所述门轴上下对称设

置且呈开口向外的八字形分布,上端所述门轴与自关门铰座通过连接轴与门轴相铰接,所述门轴均呈圆柱状且其轴心线均分别开设有与连接轴相适配的轴孔;

9.进一步的,所述自关门铰座包括竖直安装板、以及一体式连接于竖直安装板上表面的上铰座和下铰座,所述上铰座呈u型结构且包括上底板、以及分别竖直连接于上底板上表面左右两侧的侧板ⅰ和侧板ⅱ,所述侧板ⅰ和侧板ⅱ均呈类梯形结构,所述侧板ⅱ的斜侧边形成有v型凹槽,所述下铰座呈倒u型结构且包括下底板、以及分别竖直连接于下底板下表面左右两侧的侧板ⅲ和侧板ⅳ,所述侧板ⅲ和侧板ⅳ均呈矩形结构,所述上底板和下底板相互平行且均分别相对于水平线向左上方倾斜设置,上端所述门轴夹设于上底板和下底板之间,所述上底板和下底板上下对应开设有与连接轴相适配的连接孔,所述连接孔的轴心线垂直于上底板和下底板,所述连接轴同时穿过两个连接孔和上端门轴的轴孔,所述上底板和下底板之间靠近上端门轴的内侧设有与其相配合的限位块;

10.进一步的,所述双横杆门体具有塔形框架部、矩形框架部、以及塔形开口部,所述塔形框架部由横杆和位于封闭形一侧的一个立板及与其相邻的一个立板组成,所述矩形框架部由横杆和位于封闭形一侧与开口形一侧之间的两个相邻的立板组成,所述塔形开口部由横杆和位于开口形一侧的一个立板组成,所述塔形框架部、矩形框架部和塔形开口部从左到右依次设置且各角均具有过渡圆弧,所述横杆和立板的截面形状均为工字形。

11.技术方案二,本实用新型还提供了一种重力式自关安全门,包括自关门铰座、倾斜插设于自关门铰座内的连接轴、单横杆门体,所述单横杆门体包括一个横杆,所述横杆的截面形状为工字形,所述横杆上水平方向上依次间隔开设有多个呈长圆形或矩形的减重槽,最右侧的所述减重槽内嵌设有配重块,所述横杆的左侧一体式连接有一个相对于水平线向左上方倾斜设置的门轴,所述门轴通过连接轴与自关门铰座相铰接,所述门轴呈圆柱状且相对于水平线向左上方倾斜设置,所述门轴的轴心线开设有与连接轴相适配的轴孔;

12.进一步的,所述自关门铰座包括竖直安装板、以及一体式连接于竖直安装板上表面的上铰座和下铰座,所述上铰座呈u型结构且包括上底板、以及分别竖直连接于上底板上表面左右两侧的侧板ⅰ和侧板ⅱ,所述侧板ⅰ和侧板ⅱ均呈类梯形结构,所述侧板ⅱ的斜侧边形成有v型凹槽,所述下铰座呈倒u型结构且包括下底板、以及分别竖直连接于下底板下表面左右两侧的侧板ⅲ和侧板ⅳ,所述侧板ⅲ和侧板ⅳ均呈矩形结构,所述上底板和下底板相互平行且均分别相对于水平线向左上方倾斜设置,所述门轴夹设于上底板和下底板之间,所述上底板和下底板上下对应开设有与连接轴相适配的连接孔,所述连接孔的轴心线垂直于上底板和下底板,所述连接轴同时穿过轴孔和两个连接孔,所述上底板和下底板之间靠近门轴的内侧设有与其相配合的限位块。

13.与现有技术相比,本实用新型的有益效果是:

14.1.本实用新型中的双横杆门体由两个横杆、以及一体式连接于横杆之间的多个立板组成,通过位于双横杆门体封闭形一侧的立板的外侧一体式连接有两个门轴的设置,使得双横杆门体与门轴直接一体式连接设置,在门轴直接通过连接轴与自关门铰座相铰接,从而降低生产成本的基础上,极大地提升了自关门铰座与双横杆门体连接安装的稳定性,从而提高了整体作业安全性;同时,利用双横杆门体一侧呈封闭形,另一侧呈开口形的结构特点,以及门轴上下对称且呈开口向外的八字形分布的设置,在减轻自重的同时,有效地保证了双横杆门体的强度,使双横杆门体在自重作用下迅速自动关闭,从而进一步提升了重

力自关门的效果,有效提高了整体的作业可靠性;

15.2.本实用新型中的单横杆门体仅设有一个横杆,其通过横杆的左侧一体式连接有一个的门轴的设置,使得单横杆门体与门轴直接一体式连接设置,在门轴通过连接轴与自关门铰座相铰接的基础上,极大地提升了自关门铰座与单横杆门体连接安装的稳定性,从而提高了整体作业安全性;同时,通过横杆上水平方向上依次间隔开设有多个呈长圆形或矩形的减重槽,最右侧的减重槽内嵌设有配重块,且门轴相对于水平线向左上方倾斜的配合设置,利用横杆、减重槽、配重块、门轴、连接轴及自关门铰座协同作用,在减轻自重的同时,有效地保证了单横杆门体的强度,使单横杆门体在自重作用下迅速自动关闭,从而进一步提升了重力自关门的效果,提高了整体的作业可靠性;

16.3.本实用新型中的自关门铰座由竖直安装板、上铰座和下铰座组成,且上铰座呈u型结构且包括上底板、侧板ⅰ和侧板ⅱ,侧板ⅰ和侧板ⅱ均呈类梯形结构且侧板ⅱ的斜侧边形成有v型凹槽,下铰座呈倒u型结构且包括下底板、侧板ⅲ和侧板ⅳ,侧板ⅲ和侧板ⅳ均呈矩形结构,通过竖直安装板、上底板、下底板、侧板ⅰ、侧板ⅱ、侧板ⅲ和侧板ⅳ的协同作用,进一步地保证了自关门铰座与双横杆门体或单横杆门体连接安装的可靠性;同时,通过门轴与设于上底板和下底板之间的限位块的协同配合,有效地避免了双横杆门体或单横杆门体与护栏或自关门铰座的竖直安装板发生碰撞而使彼此发生损伤,从而进一步提升了整体的作业安全性;

17.4.本实用新型中仅需利用一个门轴,与连接轴和自关门铰座协同配合,即可快速实现重力自关门的效果,且在降低投入成本的同时,结构简单,拆装方便,极大地提高了整体连接安装的便捷性,从而进一步提高了整体的作业安全性;同时,通过门轴相对于水平方向倾斜、自关门铰座的上、下铰座相对于水平方向倾斜的设置,有效地提升了门轴和自关门铰座的转动配合效果,从而进一步提高了整体的作业可靠性。

附图说明

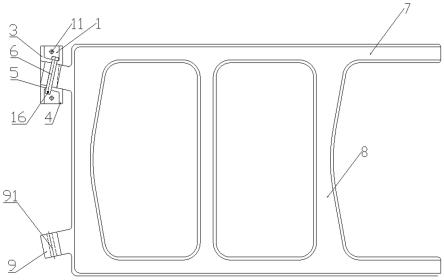

18.图1为本实用新型双横杆门体与自关门铰座的装配示意图;

19.图2为本实用新型双横杆门体的结构示意图;

20.图3为图2的俯视图;

21.图4为图2的左视图;

22.图5为图2中a-a方向的剖面示意图;

23.图6为本实用新型双横杆门体的工作原理示意图;

24.图7为本实用新型单横杆门体与自关门铰座的结构示意图;

25.图8为本实用新型单横杆门体的结构示意图;

26.图9为图8的俯视图;

27.图10为图8的左视图;

28.图11为图8中b-b方向的剖面示意图;

29.图12为本实用新型单横杆门体的工作原理示意图;

30.图13为本实用新型自关门铰座的结构示意图;

31.图14为图13的左视图;

32.图15为图13的右视图;

33.图中:1、竖直安装板,2、限位块,3、上铰座,31、侧板ⅰ,32、侧板ⅱ,321、v型凹槽,33、上底板,4、下铰座,41、侧板ⅲ,42、侧板ⅳ,43、下底板,5、连接孔,6、连接轴,7、横杆,8、立板,9、门轴,91、轴孔,10、塔形框架部,11、螺栓孔,12、塔形开口部,13、过渡圆弧,14、减重槽,15、配重块,16、圆柱销,17、护栏,18、矩形框架部。

具体实施方式

34.以下实施例用来进一步说明本实用新型的内容,并不限制本实用新型的应用。

35.实施例1:(以双横杆门体为例,应用在工作人员经常出入的地方)

36.参见图1~图6,一种重力式自关安全门,包括自关门铰座、连接轴6和双横杆门体,双横杆门体的一侧呈封闭形,另一侧呈开口形且由两个横杆7和三个立板8组成,横杆7和立板8的截面形状均为工字形(凹凸形结构,两边凸启,中间凹下,凸启与凹下相交尖角处采用相切圆弧过渡),两个横杆7呈上下平行设置,三个立板8从左到右依次一体式连接于横杆7之间,且横杆7和位于封闭形一侧的一个立板8及与其相邻的一个立板8组成塔形框架部10,横杆7和位于封闭形一侧与开口形一侧之间的两个相邻立板8组成矩形框架部18,横杆7和位于开口形一侧的一个立板8组成塔形开口部12,塔形框架部10、矩形框架部18和塔形开口部12的各角均具有过渡圆弧13,位于双横杆门体封闭形一侧的立板8的左侧一体式连接有两个门轴9,两个门轴9上下对称设置呈开口向外的八字形分布,两个门轴9均呈圆柱状且相对于水平线倾斜的角度α均为12

°

~18

°

,门轴9的轴心线均分别开设有轴孔91;

37.参见图13~图15,自关门铰座包括竖直安装板1、上铰座3和下铰座4,竖直安装板1的上下两端均设有用于安装自关门铰座的螺栓孔11,上铰座3呈u型结构且由上底板33、呈类梯形结构的侧板ⅰ31和侧板ⅱ32一体式连接而成,侧板ⅰ31和侧板ⅱ32均分别竖直连接于上底板33的上表面左右两侧,侧板ⅱ32的斜侧边形成有v型凹槽321,而下铰座4呈倒u型结构且由下底板43、呈矩形结构的侧板ⅲ41和侧板ⅳ42一体式连接而成,侧板ⅲ41和侧板ⅳ42均分别竖直连接于下底板43的下表面左右两侧,上底板33、下底板43、侧板ⅰ31、侧板ⅱ32、侧板ⅲ41和侧板ⅳ42均一体式连接于竖直安装板1的上表面,上底板33和下底板43相互平行且相对于水平线向左上方倾斜的角度β均为12

°

~18

°

;

38.参见图1~图6、以及图13~图15,上底板33和下底板43上下对应开设有连接孔5,连接孔5的轴心线垂直于上底板33和下底板43,连接轴6倾斜插设于两个连接孔5和上端门轴9的轴孔91内,上端门轴9通过连接轴6夹设于上底板33和下底板43之间(此处的连接轴6为台阶形且尾部穿设有用于固定连接轴6的圆柱销16),上底板33和下底板43之间靠近上端门轴9的内侧(靠近低方向一侧)设有限位块2;

39.工作原理及使用过程如下:首先,通过螺栓(插入自关门铰座的螺栓孔11)将自关门铰座安装在护栏17的立柱上,然后将双横杆门体的上端门轴9置于自关门铰座的上铰座3和下铰座4之间,上端门轴9的轴孔91与两个连接孔5对齐,通过连接轴6插入两个连接孔5和上端门轴9的轴孔91,连接轴6插入后,在连接轴6的尾部的销孔插入涂有环氧树脂粘合剂的圆柱销16,完成自关门铰座和双横杆门体的装配,然后通过门轴9相对于水平方向倾斜12

°

~18

°

、上铰座3和下铰座4相对于水平方向倾斜12

°

~18

°

的设置,同时配合利用双横杆门体的自重,在不需要借助外力推动的情况下,使重力式自关安全门迅速自动关闭(本实用新型重力式自关安全门使用纤维增强树脂基复合材料制成,因此,同时还具有比强度和模量高、

自重轻,耐化学介质腐蚀的优点)。

40.实施例2:(以单横杆门体为例,应用在工作人员较少出入的地方)

41.参见图7~图12,本实施例与实施例1的区别仅在于:门体的结构不同,使用单横杆门体,即:单横杆门体仅具有一个横杆7,横杆7的左侧仅连接有一个门轴9,门轴9呈圆柱状且相对于水平线向左上方倾斜的角度α为12

°

~18

°

,门轴9的轴心线开设有轴孔91,同时,横杆7上从左到右依次间隔开设有三个减重槽14,减重槽14均呈长圆形或矩形,最右侧的减重槽14内嵌设有配重块15。

42.同样的,参见图7~图12,本实施例中的重力式自关安全门的工作原理及使用过程与实施例1也相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1