基于智能锚具的锚杆轴力远程监测系统及用该系统的监测方法与流程

[0001]

本发明涉及一种基于智能锚具的锚杆轴力远程监测系统及采用该系统的监测方法,适用于临时性锚固工程中锚杆轴力的远程监测。

背景技术:

[0002]

工程建设中,岩土锚固工程越来越多,锚杆在使用阶段的实际受力太低、太高及异常变化均对锚杆锚固工程的稳定有重要影响,因此,锚杆轴力大小的监测对锚固工程的安全极其重要。

[0003]

目前,对锚杆轴力的监测主要是在锚头安装振弦式测力计,定期采用采集器现场采集数据计算轴力,尽管能较好地对锚杆轴力进行监测,但是仍存在以下主要问题:(1)测力计十分昂贵,一般一支测力计的市场价格在900-5000元,不利于在一项锚固工程中大量使用;(2)属于一次性消耗产品,测力计需要安装固定在锚具下面,而一般工程中采用锚具式锚具,且为避免锚头钢绞线干扰后续施工,一般将锚头钢绞线截断,无法拆除锚具,导致测力计无法拆卸重复使用;(3)测力计监测锚杆数量十分有限,由于测力计贵,且基本属于一次性消耗品,在实际工程中,普遍采用仅仅对预估最危险的1-3个断面的竖向一列锚杆进行轴力监测,导致其余绝大多数锚杆轴力变化处于失控状态,对工程安全的监控与防护极其不利;(4)测力计尺寸较大,需要占用一定的净空,导致围护结构至地下结构净空加大,增加了土方开挖工程量,延长了工程工期;(5)不能实时自动化远程监测,人工监测锚杆轴力难以实时监测,遇到锚杆轴力变化异常时,人工监测可能滞后,导致无法及时预警;另外,在特殊条件下,如暴雨、施工环境恶化等,开展人工监测可能危及技术员人身安全。

[0004]

有鉴于此,本发明人对智能锚具及其监测系统和方法进行深入研究,遂有本案产生。

技术实现要素:

[0005]

本发明的目的在于提供一种基于智能锚具的锚杆轴力远程监测系统及其监测方法,其具有成本低、能够保障工程安全的优点。

[0006]

为了达到上述目的,本发明采用这样的技术方案:

[0007]

基于智能锚具的锚杆轴力远程监测系统,包括智能锚具、处理器、服务器以及接收器,智能锚具与处理器通讯连接,处理器与接收器通讯连接,智能锚具包括锚环、用于夹持锚杆筋体的分体式锚具、用于感测所述锚环的环向应变的应变片以及与应变片连接的数据采集器,锚环套装在分体式锚具外,应变片沿锚环的环向固定在锚环的锁环外壁中心。

[0008]

作为本发明的一种优选方式,所述处理器通过无线通讯方式与所述数据采集器通讯连接,处理器连接服务器,服务器通过无线通信方式与接收器连接。

[0009]

作为本发明的一种优选方式,所述接收器为pad、智能手机、pc。

[0010]

作为本发明的一种优选方式,所述锚环包括第一锚环和第二锚环,第一锚环和第

二锚环通过连接件锁定在一起,第一锚环和第二锚环围成用于安装分体式锚具的锚具安装槽。

[0011]

作为本发明的一种优选方式,还包括补偿片,补偿片沿所述锚环的轴向固定在锚环的锁环外壁,补偿片连接至所述数据采集器。

[0012]

作为本发明的一种优选方式,所述分体式锚具包括两片相同的第一分体式锚具和一片第二分体式锚具,第二分体式锚具设置在两片第一分体式锚具之间,所述第一分体式锚具上设置有第一半锥孔和第一半穿筋孔,所述第二分体式锚具的两侧均设置有与第一半锥孔匹配的第二半锥孔和与第一半穿筋孔匹配的第二半穿筋孔,第一半锥孔和第二半锥孔围成锥孔,每根所述钢绞线通过两片夹片安装在锥孔中。

[0013]

作为本发明的一种优选方式,所述第一锚环和所述第二锚环均包括半圆形的锁环和设置在所述锁环的两端的锁耳,所述锁耳上设置有螺栓穿孔,所述连接件为螺栓和螺母。

[0014]

作为本发明的一种优选方式,所述第二分体式锚具的两端设有限位舌,所述限位舌抵压在所述锚环上。

[0015]

作为本发明的一种优选方式,所述应变片和所述补偿片通过粘贴的方式固定在所述锚环上,所述应变片为电阻应变片。

[0016]

本发明还提出一种监测方法,采用基于智能锚具的锚杆轴力远程监测系统,包括如下步骤:

[0017]

(1)智能锚具安装

[0018]

锚环的安装:将应变片和补偿片按规定方向粘贴安装在第一锚环的锁环的外壁并封装,将第一锚环和第二锚环的锁耳并拢,在螺栓穿孔内穿入螺栓,用螺母锁紧锚环,完成锚环的安装;

[0019]

分体式锚具装配:将组装完毕的锚环套入需要锁定锚杆钢绞线上,并压抵在传力结构梁或板上,将第一分体式锚具、第二分体式锚具套入锚杆钢绞线,并使装配完毕的分体式锚具安装如锚环的内孔,按住分体式锚具不动,转动锚环直至锁环的外壁中心顶点切线与第二分体式锚具的长边平行后,停止转动锚环,再向锥孔中插入夹片,完成分体式锚具装配;

[0020]

(2)数据信号连接

[0021]

将智能锚具上的应变片和补偿片通过导线连接至数据采集器,再将数据采集器连接至处理器,处理器连接至服务器,通过服务器向接收器发送相应的信息;

[0022]

(3)锚杆轴力远程监测

[0023]

采用千斤顶张拉锚杆钢绞线,按设计预加力锁定,锚杆轴力实时采集至采集器,并进一步实时传输至接收器,持续监测锚杆轴力至锚杆支护功能结束。

[0024]

采用本发明的技术方案,具有如下优点:(1)采用分体式锚具、分体式锚环及其上粘贴的应变片组成智能锚具,可替换传统采用测力计测试锚杆轴力的方法,通过应变片检测锚环的环形应变数据并传送至数据采集器,传统测力计价格昂贵,单支市场价格约900-3000元,而单支应变片约0.5-2.0元;(2)数据采集器将采集应变片的信息,并发送至处理器进行处理后,发送至接收器,大大节省监测成本,可对工程中所有锚杆进行监测,且监测成本低;(3)实现在线、同步、实时、远程监测,可对潜在工程险情及时预警,保障工程安全;(4)工程结束后,智能锚具可拆卸回收,并重复利用,节能环保。

附图说明

[0025]

图1为本发明自解锁锚具第一种实施方式装配完成后锁定状态的俯视图。

[0026]

图2为本发明图1的仰视图。

[0027]

图3为本发明图1的前视图。

[0028]

图4为本发明图1的左视图。

[0029]

图5为本发明锚环第一种实施方式的装配俯视图。

[0030]

图6为本发明第一锚环的第一种实施方式的俯视图。

[0031]

图7为本发明第一锚环第一种实施方式的仰视图。

[0032]

图8为本发明图6的前视图。

[0033]

图9为本发明图6的左视图。

[0034]

图10为本发明第二锚环第一种实施方式的俯视图。

[0035]

图11为本发明第二锚环第一种实施方式的仰视图。

[0036]

图12为本发明图10的前视图。

[0037]

图13为本发明图10的左视图。

[0038]

图14为本发明分体式锚具第一种实施方式装配后的俯视图。

[0039]

图15为本发明分体式锚具第一种实施方式装配后的仰视图。

[0040]

图16为本发明分体式锚具第一种实施方式的拆分图。

[0041]

图17为本发明第一分体式锚具第一种实施方式的正视图。

[0042]

图18为本发明第一分体式锚具第一种实施方式的左视图。

[0043]

图19为本发明第二分体式锚具第一种实施方式的左视图。

[0044]

图20为本发明t形螺丝正视图。

[0045]

图21为本发明自解锁锚具第一种实施方式的解锁状态俯视图。

[0046]

图22为本发明自解锁锚具第一种实施方式的锚环解锁状态左视图。

[0047]

图23为本发明自解锁锚具第二种实施方式的锁定状态俯视图。

[0048]

图24为本发明自解锁锚具第二种实施方式的第一锚环俯视图。

[0049]

图25为本发明自解锁锚具第二种实施方式的第一锚环仰视图。

[0050]

图26为本发明自解锁锚具第二种实施方式的第二锚环俯视图。

[0051]

图27为本发明自解锁锚具第二种实施方式的第二锚环仰视图。

[0052]

图28为本发明自解锁锚具第三种实施方式的锁定状态的俯视图。

[0053]

图29为本发明图28的前视图。

[0054]

图30为本发明图28的左视图。

[0055]

图31为本发明锚环第三种实施方式的俯视图。

[0056]

图32为本发明第一分体式锚环第三种实施方式的前视图。

[0057]

图33为本发明分体式锚具第三种实施方式的分解俯视图。

[0058]

图34为本发明图33的a-a剖面图。

[0059]

图35为本发明图33的b-b剖面图。

[0060]

图36为本发明图33的c-c剖面图。

[0061]

图37为本发明智能锚具的俯视图。

[0062]

图38为本发明图37的前视图。

[0063]

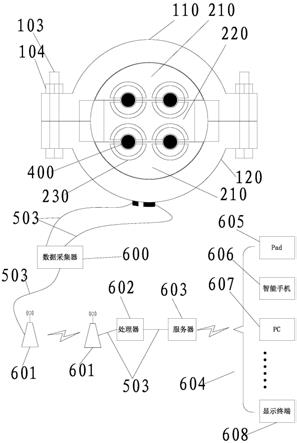

图39为本发明监测系统的结构简图。

[0064]

图中:

[0065]

100锚环

[0066]

110第一锚环 111上楔台 112上楔面 113解锁槽 114上端环

[0067]

120第二锚环 121下楔台 122下楔面 123螺丝孔 124下端环

[0068]

130锚具安装槽

[0069]

101锁耳 102螺栓穿孔 103螺栓 104螺母 105锁环

[0070]

200分体式锚具 210第一分体式锚具 211第一半锥孔 212第一半穿筋孔 213限位舌

[0071]

220第二分体式锚具 221第二半锥孔 222第二半穿筋孔

[0072]

230夹片 231锥片 232翼板

[0073]

300t形螺丝 310螺帽部 320螺杆部330螺丝部

[0074]

400钢绞线

[0075]

501应变片 502补偿片 503导线

[0076]

600数据采集器 601无线基站 602处理器 603服务器

[0077]

604接收器 605pad 606智能手机 607pc 608显示终端

具体实施方式

[0078]

为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。

[0079]

参照图1至图39,本发明首先提出一种用于可回收锚杆的自解锁锚具,具体参照图1至图22,包括锚环100、用于夹持锚杆钢绞线的分体式锚具200、夹片230和t形螺丝300,在实施例中,锚杆钢绞线为钢绞线400,锚环100套设在分体式锚具200外。所述锚环100包括第一锚环110和第二锚环120,所述第一锚环110包括上端环114和分设在上端环114的上侧的两个上楔台111,两个所述上楔台111中各设置有贯通的长条形解锁槽113,解锁槽113从上楔台111的上端面贯穿至下端面,所述上楔台111的底部设有倾斜的上楔面112。所述第二锚环120包括下端环124及在分设下端环124的下侧的两个下楔台121,所述下楔台121内各设置有贯通的螺丝孔123,所述螺丝孔123从下楔台121的上端面贯穿至下端面,所述螺丝孔123与所述解锁槽113的位置对应,所述下楔台121的顶部设有能够与上楔面112搭接配合的下楔面122,上楔面112与下楔面122完全配合后,第一锚环110和第二锚环120围成锚具安装槽130。所述上楔台111与所述下楔台121组装完毕后,所述螺丝孔123与所述解锁槽113的底部相配合,上楔台111、上端环114、下楔台121以及下端环124围成用于容置分体式锚具200的锚具安装槽130,t形螺丝300的螺帽部310抵顶在上楔台111的顶部,t形螺丝300的螺丝部330螺接在所述螺丝孔123中,将上楔台111和下楔台121拉紧在一起。

[0080]

作为本发明的一种优选方式,所述锚环100的外壁的横截面呈圆形,所述锚具安装槽130的横截面呈矩形。

[0081]

作为本发明的一种优选方式,所述锚具安装槽130的长度与所述分体式锚具200的长度相等,所述锚具安装槽130的宽度与组装后的所述分体式锚具200的宽度相等。

[0082]

作为本发明的一种优选方式,所述分体式锚具200包括两片相同的第一分体式锚具210和一片第二分体式锚具220,第二分体式锚具220设置在两片第一分体式锚具210之

间,所述第一分体式锚具210上设置有第一半锥孔211和第一半穿筋孔212,所述第二分体式锚具220的两侧均设置有与第一半锥孔211匹配的第二半锥孔221和与第一半穿筋孔212匹配的第二半穿筋孔222,每根所述钢绞线通过两片夹片230夹装在第一半锥孔211和第二半锥孔221中。第一半锥孔211和第二半锥孔221可以围成锥孔,第一半穿筋孔212和第二半穿筋孔222可以围成穿筋孔。夹片230采用锚具领域中的常规夹片230,其包括锥片和连接锥片上端的翼板,翼板所在的外径大于半锥片所在的最大外径。在使用时,通常采用两片或者三片夹片230来夹持一条钢绞线400。

[0083]

作为本发明的一种优选方式,所述解锁槽113的长度方向沿所述上楔台111延展方向。作为本发明的一种优选方式,所述分体式锚具200长度方向与左、右所述解锁槽113连线方向平行。作为本发明的一种优选方式,所述解锁槽113宽度为27~38mm,所述解锁槽113长度为54~76mm。

[0084]

作为本发明的一种优选方式,所述t形螺丝300的螺杆部320与螺丝部330的长度之和与上端环114的高度相同,所述螺丝部330的位置的长度大于所述第二锚环120的所述螺丝孔123的长度2~6mm。

[0085]

本发明还提出一种用于可回收锚杆的自解锁锚具的施工方法,包括如下步骤:

[0086]

(1)锚环的安装:将第一锚环110的上楔台111置于第二锚环120的下楔台121上,并使第一锚环110的上楔台111抵顶第二锚环120的下端环124,第二锚环120的下楔台121抵顶第一锚环110的上端环114,再将t形螺丝300穿入第一锚环110的解锁槽113底部后,旋拧入第二锚环120的螺丝孔123,并使t形螺丝300的螺帽部310压顶第一锚环110顶面,完成锚环100的安装;

[0087]

(2)分体式锚具200的安装:将安装完毕的锚环100套入待锚固的锚杆的钢绞线上,调整锚环100位置使钢绞线居中,在锚环100的锚具安装槽130内依次放入第一分体式锚具210和第二分体式锚具220,并第一分体式锚具210和第二分体式锚具220的长度方向与左、右的解锁槽113连线方向平行;向第一半锥孔211和第二半锥孔221内放入夹片230,并顶推至紧,完成分体式锚具200的安装;

[0088]

(3)锚杆钢绞线400的张拉锁定:采用张拉千斤顶对锚杆钢绞线400张拉至设计预应力值后锁定,完成锚杆施工;

[0089]

(4)自卸式锚具的拆除:锚杆支护功能使用结束后,先在所有夹片230的翼板232下方顶塞入钢片,防止在解锁过程中夹片230进一步滑入锥孔内;然后采用扳手对称地缓慢松动锚环100上的两个t形螺丝300,由于t形螺丝300所在的解锁槽113上方存在空隙,此时,第一分体式锚具210在夹持钢绞线400的夹片230的挤压作用下,同时顶推第一锚环110,使第一锚环110沿下楔面122移动,放张对第一分体式锚具210和第二分体式夹具220的夹持作用,由于夹片230的翼板232下方顶塞有钢片,夹片230无法进一步锁入锥孔内,使得第一分体式锚具210和第二分体式锚具220分离;继续对称同步松动t形螺丝300,使t形螺丝300移动至解锁槽113顶部,此时第一分体式锚具210与第二分体式锚具220充分分离,依次取出夹片230、分体式锚具200和锚环100,完成对锚具的拆除。

[0090]

参照图23至图27,本发明的第二种实施方式,提出了另一种结构的自解锁锚具,其与第一种实施方式的不同在于锚环的结构、分体式锚具的结构不同。

[0091]

在本实施例中,第一锚环110和第二锚环120组装所围成的锚具安装槽130的横截

面为圆形,所述分体式锚具200组装完成后的横截面为圆形,圆形的所述分体式锚具200与圆形所述锚具安装槽130相配合。

[0092]

参照图28至图36,本发明的第三种实施方式,提出了另一种结构的自解锁锚具,其与第一种实施方式的不同在于锚环的结构、分体式锚具的结构不同。

[0093]

在本实施例中,锚环包括第一锚环110、第二锚环120以及连接第一锚环110和第二锚环120的连接件,第一锚环110和第二锚环120均包括半圆形的锁环105和设置在所述锁环105的两端的锁耳101,所述锁耳101上设置有螺栓穿孔102,所述连接件为螺栓103和螺母104,螺栓穿孔102沿水平方向设置,第一锚环110和第二锚环120抵靠在一起后,螺栓103穿过螺栓穿孔102后,通过螺母104将第一锚环110和第二锚环120锁定在一起,第一锚环110和第二锚环120围成的锚具安装槽130的横截面为圆形。

[0094]

在本实施例中,所述分体式锚具200包括两片相同的第一分体式锚具210和一片第二分体式锚具220,第二分体式锚具220设置在两片第一分体式锚具210之间,所述第一分体式锚具210上设置有第一半锥孔211和第一半穿筋孔212,所述第二分体式锚具220的两侧均设置有与第一半锥孔211匹配的第二半锥孔221和与第一半穿筋孔212匹配的第二半穿筋孔222,第一半锥孔211和第二半锥孔221围成锥孔,每根所述锚杆钢绞线400通过两片夹片230安装在锥孔中。与第一种实施方式的不同之处在于,两片第一分体式锚具210和一片第二分体式锚具220装配后形成的分体式锚具200,该分体式锚具200的外壁的横截面呈圆形。另外在第二分体式锚具220的两端均设有限位舌213,所述限位舌213刚好抵压在所述锚环100的上端。

[0095]

本发明还提出一种智能锚具,包括锚环100和用于夹持锚杆钢绞线的分体式锚具200,锚环100包括第一锚环110和第二锚环120,第一锚环110和第二锚环120通过连接件锁定在一起,第一锚环110和第二锚环120围成用于安装分体式锚具200的锚具安装槽130,还包括用于感测所述锚环100的环向应变的应变片501和数据采集器600,应变片501通过导线503连接至数据采集器600,应变片501沿锚环100的环向固定在锚环100的锁环105的外壁正中间位置。本发明中智能锚具涉及的锚环100和分体式锚具200,可以采用上述第二种实施方式介绍的结构,也可以采用第三种实施方式介绍的结构。

[0096]

本发明中还可以包括补偿片502,补偿片502沿所述锚环100的锁环105的外壁轴向固定,补偿片502通过导线503连接至所述数据采集器600,由于分体式锚环100的轴向不产生应变,补偿片502可用于应变片501平衡温度引起的应变差异。

[0097]

本发明中应变片501和补偿片502均可以采用市面上常见的电阻式应变片501,其通过粘贴的方式固定在锚环100的锁环105外壁,可以采取环氧树脂包裹后,进一步进行封装保护。

[0098]

发明还提出智能锚具测试锚杆轴力的方法,采用上述的第二种实施方式和第三种实施方式的锚具,用如下计算方式:

[0099]

(1)第一锚环110的外壁的环向应变的计算公式:

[0100]

计算公式

[0101]

式中:u

ρ-第一锚环110的外壁的径向位移,米;

[0102]

r

2-第一锚环110的外径,米;

[0103]

(2)第一锚环110的外壁的径向位移的计算公式:

[0104][0105]

式中:e-第一锚环110的弹性模量,千帕;

[0106]

μ-第一锚环110的泊松比;

[0107]

q-锚环100的内壁围压,千帕;

[0108]

r

1-锚环100的内径,米;

[0109]

(3)得到第一锚环110的外壁的环向应变:

[0110][0111]

(4)得到锚环100的内壁围压:

[0112][0113]

(5)锚杆轴力n的计算公式:

[0114]

简写成

[0115]

式中:β-锥孔的倾角,度;

[0116]

应变片501测试得到的第一锚环110的环向应变;

[0117]

h-锚环100的高度,米;

[0118]

π-圆周率;

[0119]

k-轴力系数,得到

[0120]

α-锚环形状系数,默认值1.0;出厂前标定。

[0121]

具体采用步骤是:

[0122]

(1)将锚环100上的应变片501和补偿片502采用导线503连接至数据采集器600;

[0123]

(2)依据锚环100的尺寸、弹性模量、泊松比以及分体式锚具200的锥孔的锥角角度,按公式计算轴力系数k;

[0124]

(3)将轴力系数k输入数据采集器600的应变片501信息选项框中,在数据采集器600中输入锚环形状系数α,数据采集器600依据锚环100上的应变片501测得的环向应变,自动按公式计算并输出锚杆轴力。

[0125]

由于技术方案的运用,与现有锚具相比,本发明具有下列显著优点:

[0126]

(1)第一锚环110和第二锚环120通过高强螺栓紧密连接,装配方便;(2)钢绞线400锁定时,挤推分体式锚具200各分体部分,此时,锚环100能有效地紧箍分体式锚具200,继而牢牢夹持钢绞线400;(3)锚杆轴力计算公式中,应变片501的应变可实时采集,其余参数均为已知量,锚杆轴力系数可事先根据已知参量计算得出,锚环形状系数可在出厂前标定确定,参数及系数输入存储在数据采集器600的系统后,数据采集器600直接根据应变片501的

测试值自动进行运算,实时输出锚杆的轴力值;(4)采用分体式锚具200、分体式锚环100及其上粘贴的应变片501组成智能锚具,可替换传统采用测力计测试锚杆轴力的方法;(5)传统测力计价格昂贵,单支市场价格约900-3000元,而单支应变片501约0.5-2.0元,且智能锚具可回收重复使用,显著节省工程造价;(6)由于智能锚具可以回收反复使用,应变片501价格低廉,可对锚固工程的全部锚杆的轴力进行实时监测,一旦发现险情可及时精准预警,确保工程安全。

[0127]

本发明还提出了基于智能锚具的锚杆轴力远程监测系统,包括智能锚具、处理器602、服务器603以及接收器604,智能锚具与处理器602通讯连接,处理器602与接收器604通讯连接,智能锚具包括锚环100、用于夹持锚杆钢绞线400的分体式锚具200、用于感测所述锚环100的环向应变的应变片501以及与应变片501连接的数据采集器600,锚环100套装在分体式锚具200外,应变片501沿锚环100的环向固定在锚环100的锁环105外壁。

[0128]

作为本发明的一种优选方式,所述处理器602通过无线通讯方式与所述数据采集器600通讯连接,具体是通过无线基站601进行信号相继传输,处理器602连接有服务器603,服务器603通过无线通信方式与接收器604连接。作为本发明的一种优选方式,所述接收器604为pad605、智能手机606、pc607,或者其它显示终端608。基于本发明通过采集应变片501数据进行锚杆监测的构思,本领域的技术人员能够选用相应的数据采集器600、处理器602以及服务器603,实现本发明的目的。

[0129]

本发明还提出一种监测方法,采用基于智能锚具的锚杆轴力远程监测系统,智能锚具可以采用上述介绍的锚具中的第二种和第三种锚具,以第三种实施方式中的智能锚具为例,包括如下步骤:

[0130]

(1)智能锚具安装

[0131]

锚环100的安装:将应变片501和补偿片502按规定方向粘贴安装在第一锚环110的锁环105的外壁并封装,将第一锚环110和第二锚环120的锁耳101并拢,在螺栓穿孔102内穿入螺栓103,用螺母104锁紧锚环100,完成锚环100的安装;

[0132]

分体式锚具200装配:将组装完毕的锚环100套入需要锁定锚杆钢绞线400上,并压抵在传力结构梁或板上,将第一分体式锚具210、第二分体式锚具220套入锚杆钢绞线400,并使装配完毕的分体式锚具200安装入锚环100的内孔,按住分体式锚具200不动,转动锚环100直至锁环105的外壁中心顶点切线与第二分体式锚具220的长边平行后,停止转动锚环100,再向锥孔中插入夹片230,完成分体式锚具200装配;

[0133]

(2)数据信号连接

[0134]

将智能锚具上的应变片501和补偿片502通过导线503连接至数据采集器600,再将数据采集器600连接至处理器602,处理器602连接至服务器603,通过服务器603向接收器604发送相应的信息;

[0135]

(3)锚杆轴力远程监测

[0136]

采用千斤顶张拉锚杆钢绞线400,按设计预加力锁定,锚杆轴力实时采集至采集器600,并进一步实时传输至接收器604,持续监测锚杆轴力至锚杆支护功能结束。

[0137]

上面结合附图对本发明做了详细的说明,但是本发明的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本发明做出各种变形,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1