一种用于重力式与板桩式组合码头的衔接过渡结构的制作方法

1.本实用新型属于码头建筑领域,尤其涉及一种用于重力式与板桩式组合码头的衔接过渡结构。

背景技术:

2.在港口码头的建设过程中,通常采用重力式码头技术、板桩式码头技术或高桩式码头技术进行工作区域扩建,将停泊位向深水区延伸,便于吨位较大、吃水较深的船舶停靠。

3.重力式码头技术采用重力沉箱沉入水底,利用自身重力保持顶层搭建的码头建筑稳定,且重力沉箱的结构强度高,支撑稳定性优异,是建设码头的主要技术手段之一。在水底地形、地貌崎岖不平的水域建设码头时,由于水底地形高低起伏,为保证码头工作平面的平整,需调整重力沉箱的尺寸,在水底地势低的位置设置大尺寸重力沉箱,在水底地势高的位置设置小尺寸重力沉箱,多个重力沉箱的顶部在水面以上的高度相同使码头的工作平面平整。

4.但由于重力沉箱的自重极大,会产生沉降现象,沉降的幅度与重力沉箱的重量及体积相关,而大尺寸重力沉箱与小尺寸重力沉箱的重量和体积均不相同,不同尺寸的重力沉箱沉降幅度不同,则会导致各沉箱在水面以上的高度产生差异,使码头的工作平面产生裂缝,甚至断裂。

5.板桩式码头技术采用钢管桩和钢板桩进行组合搭配,将多根钢管桩并排沉桩于水底进行固定,再通过钢板桩将各钢管桩进行串接形成围堰结构,回填夯实后可以搭建码头的工作平面和建筑。其受沉降效果的影响较小。

6.因此采用板装饰码头技术替代设置于水底地势高位置的小尺寸重力沉箱,并将大尺寸重力沉箱直接设置于开挖至岩层的基坑中,将二者进行衔接,即可解决沉降幅度不同造成码头工作平面开裂的问题。

7.但重力沉箱与板桩组的结构差异较大,在二者的衔接处易产生缝隙将回填的砂石泄漏至外部水域,造成码头工作平台的底部出现空洞,存在突发陷坑、坍塌的风险。

8.同时相较于重力式码头,板桩式码头的稳定性较差,在重力沉箱与板桩组的衔接处易发生由于板桩组偏斜而产生的裂缝,导致回填的砂石泄漏。且,板桩组偏斜也会导致码头的工作平面开裂受损。

9.因此,亟需一种既可阻挡回填砂石泄漏至外部水域,又可在重力沉箱与板桩组的衔接处起到加固支撑作用的衔接过渡结构。

技术实现要素:

10.本实用新型的目的在于,通过在重力式码头与板桩式码头的衔接处增加衔接过渡结构,封堵两种码头之间因形态差异大而产生的缝隙,避免回填槽内填筑的砂石沿缝隙泄漏至外部水域中,造成组合码头的工作平台底部空洞坍塌。

11.本实用新型是通过以下技术方案实现的:

12.一种用于重力式与板桩式组合码头的衔接过渡结构,所述组合码头包括由重力沉箱和若干板桩组合构成的外墙体,外墙体与临时防洪堤之间形成有回填槽,回填槽内填筑砂石构成支撑面,并在外墙体及支撑面的顶部铺设码头的工作平台;所述衔接过渡结构包括铺设于水底岩层表面且位于回填槽内底部的抛石基座、和填筑于回填槽内并封堵于重力沉箱与若干钢板桩衔接处的填筑基台;所述填筑基台的顶端与工作平台的底部连接;所述填筑基台采用 100

‑

200kg块石填筑;所述填筑基台表面还设置有用于防止砂石外漏的保护层。

13.通过上述方案,最少可得出以下效果:

14.填筑基台采用100

‑

200kg块石作为填筑材料,起到支撑板桩组提升组合码头整体结构强度的效果,填筑基台筑基于回填槽底部的抛石基座上,部分侧壁与重力沉箱和板桩组构成的外墙体贴合,顶端与工作平台的底部贴合连接,对板桩组进行支撑加固效果的同时,将重力沉箱与板桩组衔接处由下至上完全封堵,降低回填砂石从衔接处缝隙向外部水域泄漏的风险。但由于填筑基台的填筑料之间缝隙较大,粒径较小的回填砂石仍可从中穿过,因此在填筑基台的表面设置保护层,用于提供更为细密的筛滤效果,阻挡砂石沿填筑基台缝隙、以及重力沉箱与板桩组之间的缝隙向外部水域泄漏。

15.该衔接过渡结构能够在加固板桩组结构强度的基础上,对重力沉箱与板桩组衔接处缝隙进行有效封堵,避免回填槽内的砂石泄漏,降低组合码头发生开裂、陷坑、垮塌事故的概率,减少组合码头的维护成本。

16.优选的,所述保护层包括自所述填筑基台表面逐层叠加覆盖的二片石垫层、混合倒滤层和土工布层。

17.保护层采用三层叠加的过滤结构,在填筑基台的表面最先覆盖二片石垫层,用于提升填筑基台表面的承载力,再在二片石垫层上叠层铺设混合倒滤层,混合倒滤层是由砂和碎石混合构成的过滤层,用于防止管涌和回填槽内的砂石沿填筑基台的缝隙向外泄漏。土工布层为建筑领域的常用过滤材料,透水性优异,且质地细密能够阻挡砂土,避免流土现象发生。

18.优选的,所述填筑基台呈侧截面为梯形的堤坝状,边坡坡度为1:1。

19.由于填筑基台筑基于回填槽内,在回填槽内填筑砂石时,越低的位置承受的压强越大。将填筑基台朝向回填槽内侧的表面改进为边坡坡度为1:1的斜面,越靠近回填槽的底部,则填筑基台的宽度越大。增强填筑基台的稳固性,

20.优选的,所述二片石垫层的最小厚度为500mm;且所述二片石垫层铺设在填筑基台的坡面上的边坡坡度为1:1.25。

21.由于该组合码头设置于岸线与水域之间,因此铺设二片石作为垫层时需考虑水流冲击、水压强度、回填槽内砂石压强等条件,经有限次实验论证得出,二片石垫层的厚度大于或等于500mm时,通过二片石垫层加固的填筑基台表面承载力可以满足施工的各项标准。同样的,由于填筑基台设有斜面,而二片石垫层铺设于填筑基台的斜面上,因此二片石垫层需采用坡度更缓的堆砌方式,增加坡底的堆砌厚度,保障其自身铺设的稳定性,避免发生滑坡的问题。因此二片石垫层铺设的边坡坡度为1:1.25。

22.优选的,所述混合倒滤层的厚度最小厚度为600mm;且所述混合倒滤层铺设在二片

石垫层坡面面上的边坡坡度为1:1.5。

23.混合倒滤层由砂土和碎石混合构成,混合倒滤层铺设在二片石垫层的表面。同样由于二片石垫层的倾斜原因,混合倒滤层自身的结构更为松散,更易发生滑坡的问题。因此,混合倒滤层铺设在二片石垫层表面的坡度为1:1.5,其中混合倒滤层的最小厚度为600mm,使其具有足够的纵深厚度使水流通过,将砂石拦阻下来。

24.优选的,还包括若干嵌岩桩;若干嵌岩桩一端在衔接重力沉箱的板桩组的管桩内部,另一端嵌设于水底岩层中。

25.由于重力沉箱设置于水底地势低的岩层表面,板桩组设置于水底地势高的位置,为使二者能够衔接,板桩组需自地势高处向重力沉箱所在处延伸,致使板桩组嵌入水底的深度逐渐减小,稳定性逐渐降低。为保障板桩组的稳定性,在延伸至与重力沉箱衔接的板桩组底部加装若干嵌岩桩,每一根嵌岩桩接续在板桩组中每一根钢管桩的底部,用于将钢管桩嵌入水底岩层中进行加固。提升板桩组在地势低处的稳定性。

26.嵌岩桩采用嵌岩技术,预先通过冲击钻机在植桩位置的岩层上开设植桩孔,再将空心的板桩组中的钢管桩对应植桩孔的位置预固定,在钢管桩内浇注混凝土,使植桩孔和钢管桩的底部内部均填充满混凝土,待混凝土凝结为混凝土柱即形成嵌岩桩。

27.优选的,还包括埋设于回填槽内并与工作平台连接的锚碇墙;所述锚碇墙通过设置在其底部的若干叉桩组锚定于回填槽内;所述锚碇墙与外墙体之间设置有若干钢拉杆,相邻两钢拉杆之间的距离为2.5m。

28.由于存在板桩组因冲击力过大而歪斜的造成码头的工作平台不稳定的风险。因此在回填槽内的区域设置锚碇墙,锚碇墙的底部通过叉桩组植入回填的砂石内形成稳固定位。锚碇墙与外墙体之间通过若干钢拉杆进行连接。主要用于加固由板桩组构成的外墙体部分的顶端,使得板桩组的顶底两端均实现稳固定位,提升其抗冲击能力,避免因顶端受冲击过大而导致板桩组整体倾斜的问题。钢拉杆间距2.5m均匀排列,通过多点连接的方式将板桩组构成的外墙体各处的受力传递至锚碇墙,并且钢拉杆还可作为工作平台的底部支撑结构,提升工作平台的稳定性,避免大面积坍塌事故的发生。

29.优选的,任一叉桩组包括两根互相交叉的钢管桩;两钢管桩之间的夹角大于0

°

且小于 180

°

。

30.由于锚碇墙用于加固外墙体在水平方向的抗冲击效果,因此锚碇墙主要承受由钢拉杆传递的水平方向拉扯作用力。因此需对锚碇墙在水平方向的稳固性进行提升。通过多组叉桩组对锚碇墙进行定位时,每一组叉桩组均由两根相互交叉的钢管桩组成,两钢管桩的顶端交叉并连接在锚碇墙的底部,形成“∧”型支撑结构,对水平方向的作用力具有更佳的阻抗效果。根据施工环境以及综合考虑锚碇墙的材质、尺寸以及承受力的大小,可对两钢管桩之间的角度进行调整,两钢管桩之间的角度越大,则对水平方向的作用力阻抗效果越强。

31.优选的,任一叉桩组的两钢管桩底端中心点的连线与锚碇墙的长度方向之间夹角大于0

°

且小于90

°

。

32.由于自然环境的不确定性,板桩组局部受力时,会导致锚碇墙的一端受力产生偏转位移。为避免锚碇墙发生偏转对组合码头的整体稳固性产生严重影响,每一组叉桩组的两根钢管桩均采用交错设置的方式植桩。即,两根钢管桩的中轴线不在同一平面内。两钢管

桩底端中心点的连线与锚碇墙的长度方向既不垂直也不平行。叉桩组与锚碇墙的墙面存在锐角的角度,使得当锚碇墙受力有偏转趋势时,叉桩组会在锚碇墙的偏转方向上产生分力进行阻抗,增强锚碇墙的稳定性和抗偏转性能。

33.优选的,所述抛石基座采用10

‑

100kg块石填筑。

34.抛石基座铺设在回填槽底部,同时还作为重力沉箱的基床和板桩组的植桩基床,对其稳固性和密实程度要求较高,因此采用10

‑

100kg块石填筑。即可保证块石单位的质量和体积增强稳固性,又将块石的重量、体积进行限制,避免块石过大导致空隙过多而结构松散,不利于支撑重力沉箱或板桩组。

附图说明

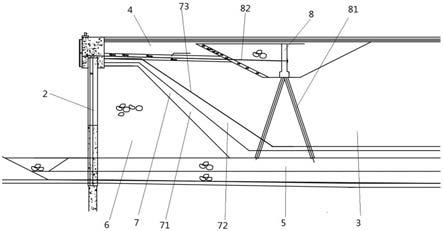

35.图1为本实用新型在一实施例中提供的一种用于重力式与板桩式组合码头的衔接过渡结构主视结构示意图。

36.图2为本实用新型在一实施例中提供的一种用于重力式与板桩式组合码头的衔接过渡结构侧视结构示意图。

37.图3为本实用新型在一实施例中提供的锚碇墙底部叉桩组安装位的结构示意图。

38.图例:

39.1重力沉箱;2板桩组;3回填槽;4工作平台;5抛石基座;6填筑基台;7保护层;8 锚碇墙;9嵌岩桩;

40.71二片石垫层;72混合倒滤层;73土工布层;

41.81叉桩组;82钢拉杆。

具体实施方式

42.下面结合附图和实施例对本实用新型作进一步说明。

43.实施例1:

44.如图1

‑

图3所示,本实用新型提供了一种用于重力式与板桩式组合码头的衔接过渡结构,所述组合码头包括由重力沉箱1和若干板桩组2合构成的外墙体,外墙体与临时防洪堤之间形成有回填槽3,回填槽3内填筑砂石构成支撑面,并在外墙体及支撑面的顶部铺设码头的工作平台4;所述衔接过渡结构包括铺设于水底岩层表面且位于回填槽3内底部的抛石基座5、和填筑于回填槽3内并封堵于重力沉箱1与若干钢板桩衔接处的填筑基台6;所述填筑基台6 的顶端与工作平台4的底部连接;所述填筑基台6采用100

‑

200kg块石填筑;所述填筑基台6 表面还设置有用于防止砂石外漏的保护层7。

45.通过上述方案,最少可得出以下效果:

46.填筑基台6采用100

‑

200kg块石作为填筑材料,起到支撑板桩组2提升组合码头整体结构强度的效果,填筑基台6筑基于回填槽3底部的抛石基座5上,部分侧壁与重力沉箱1和板桩组2构成的外墙体贴合,顶端与工作平台4的底部贴合连接,对板桩组2进行支撑加固效果的同时,将重力沉箱1与板桩组2衔接处由下至上完全封堵,降低回填砂石从衔接处缝隙向外部水域泄漏的风险。但由于填筑基台6的填筑料之间缝隙较大,粒径较小的回填砂石仍可从中穿过,因此在填筑基台6的表面设置保护层7,用于提供更为细密的筛滤效果,阻挡砂石沿填筑基台6缝隙、以及重力沉箱1与板桩组2之间的缝隙向外部水域泄漏。

47.该衔接过渡结构能够在加固板桩组2结构强度的基础上,对重力沉箱1与板桩组2衔接处缝隙进行有效封堵,避免回填槽3内的砂石泄漏,降低组合码头发生开裂、陷坑、垮塌事故的概率,减少组合码头的维护成本。

48.基于上述方案,为提升保护层7阻挡砂石流入外部水域的效果,在一实施例中,所述保护层7包括自所述填筑基台6表面逐层叠加覆盖的二片石垫层71、混合倒滤层72和土工布层73。

49.保护层7采用三层叠加的过滤结构,在填筑基台6的表面最先覆盖二片石垫层71,用于提升填筑基台6表面的承载力,再在二片石垫层71上叠层铺设混合倒滤层72,混合倒滤层 72是由砂和碎石混合构成的过滤层,用于防止管涌和回填槽3内的砂石沿填筑基台6的缝隙向外泄漏。土工布层73为建筑领域的常用过滤材料,透水性优异,且质地细密能够阻挡砂土,避免流土现象发生。

50.基于上述方案,由于填筑基台6筑基于回填槽3内,在回填槽3内填筑砂石时,越低的位置承受的压强越大。因此,在一实施例中,所述填筑基台6呈侧截面为梯形的堤坝状,边坡坡度为1:1。

51.将填筑基台6朝向回填槽3内侧的表面改进为边坡坡度为1:1的斜面,越靠近回填槽3 的底部,则填筑基台6的宽度越大。增强填筑基台6的稳固性,

52.基于上述方案,由于该组合码头设置于岸线与水域之间,因此铺设二片石作为垫层时需考虑水流冲击、水压强度、回填槽3内砂石压强等条件,因此,在一实施例中,所述二片石垫层71的最小厚度为500mm;且所述二片石垫层71铺设在填筑基台6的坡面上的边坡坡度为1:1.25。

53.经有限次实验论证得出,二片石垫层71的厚度大于或等于500mm时,通过二片石垫层 71加固的填筑基台6表面承载力可以满足施工的各项标准。同样的,由于填筑基台6设有斜面,而二片石垫层71铺设于填筑基台6的斜面上,因此二片石垫层71需采用坡度更缓的堆砌方式,增加坡底的堆砌厚度,保障其自身铺设的稳定性,避免发生滑坡的问题。因此二片石垫层71铺设的边坡坡度为1:1.25。

54.基于上述方案,混合倒滤层72由砂土和碎石混合构成,混合倒滤层72铺设在二片石垫层71的表面。同样由于二片石垫层71的倾斜原因,混合倒滤层72自身的结构更为松散,更易发生滑坡的问题。因此,在一实施例中,所述混合倒滤层72的厚度最小厚度为600mm;且所述混合倒滤层72铺设在二片石垫层71坡面面上的边坡坡度为1:1.5。

55.混合倒滤层72铺设在二片石垫层71表面的坡度为1:1.5,其中混合倒滤层72的最小厚度为600mm,使其具有足够的纵深厚度使水流通过,将砂石拦阻下来。

56.基于上述方案,为进一步提升过滤砂石的效果,同时提升保护层7整体的结构稳定性,避免滑坡,在一实施例中,所述土工布层73为400g/m2的短纤针刺非织造土工布。

57.土工布层73采用质量为400g/m2的短纤针刺非织造土工布。短纤针刺非织造土工布铺设于混合倒滤层72的表面,可以防止细小的砂石颗粒通过,还可加固混合倒滤层72的坡面,防止混合倒滤层72滑坡,提升设置于填筑基台6表面保护层7整体结构的稳定性。

58.基于上述方案,由于重力沉箱1设置于水底地势低的岩层表面,板桩组2设置于水底地势高的位置,为使二者能够衔接,板桩组2需自地势高处向重力沉箱1所在处延伸,致使板桩组2嵌入水底的深度逐渐减小,稳定性逐渐降低。为保障板桩组2的稳定性,在一实施例

中,还包括若干嵌岩桩9;若干嵌岩桩9一端在衔接重力沉箱1的板桩组2的管桩内部,另一端嵌设于水底岩层中。

59.在延伸至与重力沉箱1衔接的板桩组2底部加装若干嵌岩桩9,每一根嵌岩桩9接续在板桩组2中每一根钢管桩的底部,用于将钢管桩嵌入水底岩层中进行加固。提升板桩组2在地势低处的稳定性。

60.嵌岩桩9采用嵌岩技术,预先通过冲击钻机在植桩位置的岩层上开设植桩孔,再将空心的板桩组2中的钢管桩对应植桩孔的位置预固定,在钢管桩内浇注混凝土,使植桩孔和钢管桩的底部内部均填充满混凝土,待混凝土凝结为混凝土柱即形成嵌岩桩9。

61.基于上述方案,由于存在板桩组2因冲击力过大而歪斜的造成码头的工作平台4不稳定的风险。因此,在一实施例中,还包括埋设于回填槽3内并与工作平台4连接的锚碇墙8;所述锚碇墙8通过设置在其底部的若干叉桩组81锚定于回填槽3内;所述锚碇墙8与外墙体之间设置有若干钢拉杆82,相邻两钢拉杆82之间的距离为2.5m。

62.在回填槽3内的区域设置锚碇墙8,锚碇墙8的底部通过叉桩组81植入回填的砂石内形成稳固定位。锚碇墙8与外墙体之间通过若干钢拉杆82进行连接。主要用于加固由板桩组2 构成的外墙体部分的顶端,使得板桩组2的顶底两端均实现稳固定位,提升其抗冲击能力,避免因顶端受冲击过大而导致板桩组2整体倾斜的问题。钢拉杆82间距2.5m均匀排列,通过多点连接的方式将板桩组2构成的外墙体各处的受力传递至锚碇墙8,并且钢拉杆82还可作为工作平台4的底部支撑结构,提升工作平台4的稳定性,避免大面积坍塌事故的发生。

63.基于上述方案,由于锚碇墙8用于加固外墙体在水平方向的抗冲击效果,因此锚碇墙8 主要承受由钢拉杆82传递的水平方向拉扯作用力。因此需对锚碇墙8在水平方向的稳固性进行提升。在一实施例中,任一叉桩组81包括两根互相交叉的钢管桩;两钢管桩之间的夹角大于0

°

且小于180

°

。

64.通过多组叉桩组81对锚碇墙8进行定位时,每一组叉桩组81均由两根相互交叉的钢管桩组成,两钢管桩的顶端交叉并连接在锚碇墙8的底部,形成“∧”型支撑结构,对水平方向的作用力具有更佳的阻抗效果。根据施工环境以及综合考虑锚碇墙8的材质、尺寸以及承受力的大小,可对两钢管桩之间的角度进行调整,两钢管桩之间的角度越大,则对水平方向的作用力阻抗效果越强。

65.基于上述方案,由于自然环境的不确定性,板桩组2局部受力时,会导致锚碇墙8的一端受力产生偏转位移。为避免锚碇墙8发生偏转对组合码头的整体稳固性产生严重影响,在一实施例中,任一叉桩组81的两钢管桩底端中心点的连线与锚碇墙8的长度方向之间夹角大于0

°

且小于90

°

。

66.每一组叉桩组81的两根钢管桩均采用交错设置的方式植桩。即,两根钢管桩的中轴线不在同一平面内。两钢管桩底端中心点的连线与锚碇墙8的长度方向既不垂直也不平行。叉桩组81与锚碇墙8的墙面存在锐角的角度,使得当锚碇墙8受力有偏转趋势时,叉桩组81会在锚碇墙8的偏转方向上产生分力进行阻抗,增强锚碇墙8的稳定性和抗偏转性能。

67.基于上述方案,抛石基座5铺设在回填槽3底部,同时还作为重力沉箱1的基床和板桩组2的植桩基床,对其稳固性和密实程度要求较高,因此,在一实施例中,所述抛石基座5 采用10

‑

100kg块石填筑。

68.采用10

‑

100kg块石填筑。即可保证块石单位的质量和体积增强稳固性,又将块石

的重量、体积进行限制,避免块石过大导致空隙过多而结构松散,不利于支撑重力沉箱1或板桩组2。

69.实施例2:

70.如图1

‑

图3所示,本实用新型还提供了一种重力式与板桩式组合码头及衔接过渡结构的施工方法,包括如下步骤:

71.s1、衔接部位基槽挖掘,由于该位置需安置重力沉箱1,因此需将基槽开挖至中风化岩层的表面,确保其根基的稳固性,减少重力沉箱1沉降产生的高度变化;

72.s2、在基槽完成后,临时围堰构筑板桩施工平台,用于板桩组2的安装施工;

73.s3、采用嵌岩技术将板桩组2中的钢管桩进行嵌岩沉桩,即通过冲击钻钻设植桩孔,将板桩组2中的钢管桩的底端与植桩孔对接预固定后,通过浇注混凝土构成嵌岩桩9,使嵌岩桩9嵌入中风化岩层中,嵌入的最小深度为6m,以确保其稳定性。嵌岩桩9采用的混凝土强度等级为c30,浇注最小长度为9m;板桩组2采用钢板桩

‑

钢管桩/az系统,主桩采用φ1422 且δ=20mm的钢管桩,辅桩采用双拼az20

‑

700且δ=10mm的钢板桩;

74.s4、将板桩组2中的钢板桩与板桩组2中的钢管桩结合,进行导梁加固,加强各板桩组2中的钢管桩之间的连接强度,构成板桩组2整体结构;

75.s5、清理板桩组2与重力沉箱1衔接处的基槽,将淤积的泥沙杂物清除,露出底部岩层,便于填筑施工;

76.s6、在基槽内抛石、夯实、整平形成抛石基座5,采用10

‑

100kg块石作为填筑料,兼顾强度和密实性;

77.s7、将重力沉箱1沉入水中并与板桩组2边缘进行对接拼装,重力沉箱1长为18.77m、宽为12.65m、高为14.0m,其内部设12个仓格,单重1567吨。

78.s8、在重力沉箱1与板桩组2的衔接处采用100

‑

200kg块石进行填筑,构成填筑基台6,封堵重力沉箱1与板桩组2衔接处的缝隙,填筑基台6的边坡坡度为1:1;

79.s9、在填筑基台6上逐层铺设二片石垫层71、混合倒滤层72、短纤针刺非织造土工布;其中二片石垫层71的厚度为800mm,边坡坡度为1:1.25;混合倒滤层72的厚度为800mm,边坡坡度为1:1.5;短纤针刺非织造土工布选用质量为400g/m2的规格;

80.s10、在重力沉箱1、板桩组2及临时防洪堤之间形成的回填槽3内回填砂石,并通过震动、冲压进行夯实,回填砂石的为中粗砂,中粗砂的参数为:、含泥量<5%、振冲密实、标贯击数n≥15;

81.s11、在夯实的回填槽3砂石层内植入锚碇墙8的叉桩组81,将尚未浇筑的锚碇墙8的钢筋龙骨位置固定,在板桩组2的顶部固定码头胸墙的龙骨,并通过若干钢拉杆82将胸墙的龙骨与锚碇墙8的龙骨进行连接,相邻两钢拉杆82之间的间距为2.5m,叉桩组81采用两根φ630且δ=10mm的钢管桩,钢拉杆82为φ85mm钢结构杆体;

82.s12、浇筑锚碇墙8、胸墙、以及码头的工作平台4面,在锚碇墙8的前后各预留空间便于锚碇墙8的活动调整;

83.s13、将锚碇墙8前后的空间通过砂石回填。锚碇墙8前回填10

‑

100kg块石,锚碇墙8 后回填中粗砂,中粗砂的参数为:、含泥量<5%。

84.以上实施方式中的各种技术特征可以任意进行组合,只要特征之间的组合不存在冲突或矛盾即可,但是限于篇幅,未进行一一描述。

85.本实用新型并不局限于上述实施方式,如果对本实用新型的各种改动或变型不脱离本实用新型的精神和范围,倘若这些改动和变型属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1