一种立井井架基础预埋套管支架总成的制作方法

[0001]

本实用新型涉及矿井井架搭设技术领域,具体来说是一种立井井架基础预埋套管支架总成。

背景技术:

[0002]

立井井架基础施工是整个井架施工的关键所在,而基础中的预埋套管支架总成安装直接影响着后期井架吊装预埋地脚螺栓的找正工作。若存在偏差大的情况,预埋地脚螺栓无法安装,将严重影响施工工期和井架基础的质量。

[0003]

预埋套管支架总成包括套管支架和套管支架底托,套管支架倾斜固定在套管支架底托上,为井架提供地脚螺栓安装基础。所以对于套管支架的倾斜角度精度要求很高。现有技术中,常通过技术人员现场反复校验地脚螺栓的各项尺寸及标高,然后现场制作预埋套管支架总成,工序长,耗费大量人力,且对于技术人员的水平要求高。

[0004]

如申请号为201110384262.9公开的斜面基础沙墩垫铁找正找平辅助装置及垫铁安放方法,该装置包括槽钢框架,槽钢框架的四角上各固定一个调节螺母,调节螺母与调节螺栓相配合,槽钢框架包括上支架、倾斜支架和下支架,倾斜支架的对角线设有钢丝拉线。本实用新型它通过制作整体的槽钢框架,将各组垫铁表面要求的标高、位置、斜度、水平度等转化为槽钢框架上的一个平面,由原来要逐个测量转化为仅测量一个平面,并可通过调节螺栓进行细微调节,可快速进行调整并保证各组垫铁各项参数符合设计及规范要求。但是该装置仍然需要现场调节,占用工期,且对于现场操作人员技术水平要求高。

技术实现要素:

[0005]

本实用新型所要解决的技术问题在于提供一种便于快速找正的立井井架基础预埋套管支架总成。

[0006]

本实用新型通过以下技术手段实现解决上述技术问题的:

[0007]

一种立井井架基础预埋套管支架总成,包括套管支架(1)和套管支架托底(2);所述套管支架(1)包括上中心点和下中心点;在所述上中心点和下中心点分别设置有锥孔(15),所述锥孔(15)开口向下;所述套管支架托底(2)上的设定位置分别竖向设置有上支撑杆(22) 和下支撑杆(23),所述上支撑杆(22)与下支撑杆(23)具有设定高度差和间距;所述上支撑杆(22)和下支撑杆(23)的顶部为与套管支架(1)的上中心点位置锥孔(15)、下中心点位置锥孔(15)配合的锥形顶端;所述上支撑杆(22)、下支撑杆(23)的锥形顶端分别与套管支架(1) 的锥孔(15)转动配合,将套管支架(1)倾斜固定在套管支架托底(2)上。

[0008]

进一步的,还包括连接杆;所述连接杆一端与套管支架(1)固定,另一端与套管支架托底(2)固定。

[0009]

进一步的,所述套管支架(1)包括4根套管(11),4根套管的顶端和底端分别通过4 根横杆(12)围合固定,形成立方架体;在所述立方架体的顶部和底部分别固定有中心杆 (13),所述锥孔(15)开设在中心杆(13)的下表面。

[0010]

进一步的,所述中心杆(13)的两端分别与相平行的两根横杆(12)中点固定。

[0011]

进一步的,在所述中心杆(13)中点下表面高度有一基座(14),在所述基座(14)的下表面开设所述锥孔(15)。

[0012]

本实用新型的优点在于:

[0013]

本实用新型将每个预埋套管支架总成在预制厂焊接完成,通过两个锥点迅速完成套筒支架的角度固定,同时辅以经纬仪等其他仪器,完成套筒支架与套筒支架托底的相对位置关系,然后通过连接杆固定成整体,总成结构在原有基础仅仅增加了锥点和支撑杆,加工便捷,更重要的是找正过程快速精准。另外,在预制厂完成,大大节约了现场施工工期,对于现场技术人员技术水平要求低。由于套筒支架总成整体架构已经确定,现在仅需要找正套筒顶面中心坐标即可,现场找正工作量大大降低,无需反复测试。

附图说明

[0014]

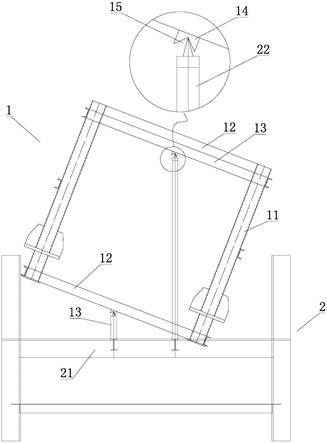

图1为本实用新型实施例1中预埋套筒支架总成的整体结构示意图;

[0015]

图2为本实用新型实施例1中预埋套筒支架总成中套筒支架托底的俯视结构示意图;

[0016]

图3为本实用新型实施例1中预埋套筒支架总成中套筒支架的俯视结构示意图;

[0017]

图4为本实用新型实施例2中预埋套筒支架总成应用时的状态结构示意图。

[0018]

1、套管支架;11、套管;12、横杆;13、中心杆;14、基座;15、锥孔;2、套管支架托底(2);21、横梁;22、上支撑杆;23、下支撑杆。

具体实施方式

[0019]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0020]

实施例1

[0021]

如图1、图2、图3所示,本实施例提供一种立井井架基础预埋套管支架总成,包括套管支架1和套管支架底托2;本实施例中,套管支架1包括4根套管11,4根套管 11的顶端和底端分别通过4根横杆12围合固定,形成立方架体;在立方架体的顶部的两相对连接杆的中点位置通过中心杆13固定,同理,在立方架体的底部的两相连接杆的中点位置通过中心杆13连接,和底部的两相对分别固定有中心杆13。在两中心杆13 的中点位置下表面分别开有锥孔15,分别为上锥孔15和下锥孔15,锥孔15开口向下。本实施例中,在中心杆13的中点位置下表面焊接一基座14,基座14可采用一端圆钢,在圆钢的一端铣出锥孔15,另一端与中心杆13下表面焊接固定。

[0022]

本实施例中,套管支架底托2采用型钢焊接而成的矩形结构,具体尺寸和结构可根据设计图纸制作。在套管支架底托2的矩形结构框架内还焊接有横梁21,在横梁21上的设定位置分别竖向设置有上支撑杆22和下支撑杆23,上支撑杆22与下支撑杆23具有设定高度差和间距。上支撑杆22和下支撑杆23可以固定在同一横梁21上,也可以固定在不同横梁21上。

满足设计要求即可。上支撑杆22和下支撑杆23的顶部为与套管支架1的上锥孔15、下锥孔15配合的锥形顶端,锥尖朝上;上支撑杆22、下支撑杆 23的锥形顶端分别与套管支架1的锥孔15转动配合,将套管支架1倾斜固定在套管支架底托2上。通过两个高度不同的支撑杆,实现套管支架1的倾斜角设计。两根支撑杆的高度差及间距根据倾斜角设计要求进行具体操作。在立方架体的4个顶脚处设置有与立井井架斜腿固定的套管。当套管支架1被支撑杆支撑后,还会发生水平方向的转动,所以本实施例还通过连接杆将套管支架1与套管支架底托2焊接成整体。连接杆的数量及焊接位置只要满足套管支架1与套管支架底托2相对位置固定即可,保证在后期浇筑过程中,不因外力而导致套管支架1发生偏转位移。

[0023]

本实施例中,套管支架1和套管支架底托2均采用对应钢材焊接而成,钢材强度及尺寸满足设计要求即可,具体细节不再详述。

[0024]

工作原理:将套管支架1通过上支撑杆22和下支撑杆23与两个锥孔15的配合固定在套管支架底托2上,且由于高下支撑杆23的原因,套管支架1形成倾斜角度。由于支撑杆与锥孔15转动配合,套管支架1可作水平方向转动,从而达到调节套管支架 1与套管支架底托2之间位置关系,待位置关系调节好后,通过连接杆将套管支架1和套管支架底托2焊接成整体,位置不再变化。

[0025]

对应的,本实施例还提供套管支架1总成的加工方法,套管支架1总成整体在预制厂加工完成,包括以下步骤:

[0026]

步骤1、根据设计图纸,加工套管支架1和套管支架底托2;其中上支撑杆22、下支撑杆23的高度差满足套管支架1的倾斜角度设计;

[0027]

步骤2、将套管支架1吊装至套管支架底托2上方,使上支撑杆22和下支撑杆23 分别与套管支架1的上锥孔15、下锥孔15配合;

[0028]

步骤3、以两个锥孔15为支点,转动套管支架1,调节套管支架1与套管支架底托 2的相对位置满足设计要求。

[0029]

步骤4、调节好套管支架1与套管支架底托2相对位置之后,通过焊接连接杆将套管支架1与套管支架底托2相对位置固定的步骤。

[0030]

实施例2

[0031]

基于实施例1提供的套管支架1总成,本实施例提供一种立井井架安装方法,包括以下步骤:

[0032]

步骤1.将实施例1的预埋套管支架总成运输至现场;

[0033]

步骤2.将预埋套管支架总成放置在现场基坑内的预埋垫铁上,然后调节现场4个预埋套管支架总成的位置满足设计要求;具体调节过程为:在预埋套管支架总成设计阶段,根据倾斜角度,计算得到每根套管顶面中心点坐标;然后采用经纬仪测量当前每个套管顶面中心坐标,然后通过垫铁调节套筒支架托底实现每个套筒顶面中心坐标与设计坐标相符;

[0034]

步骤3.绑扎钢筋支模浇筑;

[0035]

步骤4.将立井井架斜腿与预埋套管支架总成通过地脚螺栓固定。成品如图4所示。

[0036]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些

修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1