一种地铁车站盖挖逆作结构及其施工方法与流程

1.本技术涉及地下建筑结构的技术领域,尤其是涉及一种地铁车站盖挖逆作结构及其施工方法。

背景技术:

2.地铁是现代市政建设中应用广泛的轨道交通形式,地铁占用地上空间较小,对于地上交通的分流作用明显,能够减少交通压力。在地铁车站的建造过程中,需要在地面上挖设深坑,并在深孔中建造地铁车站的基体结构。

3.相关的地铁车站建造通常需要在地面上挖设深坑,在深孔中由深至浅逐级浇筑混凝土,从而使深坑中能够形成多层的建筑结构。在施工过程中,由于需要将基坑中的大量泥土移出至基坑外,施工人员通常在基坑一侧挖设凹坑,并在凹坑内设置通道,使卡车等运输工具能够通过通道进入基坑中,方便施工人员将泥土装在卡车上运出。

4.上述中的现有技术方案存在以下缺陷:在地铁车站的修建过程中,浇筑地板的过程中存在风险,由于地铁车站由下至上建筑,悬空在中间层的地板浇筑成型后具有断裂或垮塌的风险,易造成事故。

技术实现要素:

5.为了提升建造地板过程的安全性,本技术提供一种地铁车站盖挖逆作结构及其施工方法。

6.本技术提供的一种地铁车站盖挖逆作结构采用如下的技术方案:一种地铁车站盖挖逆作结构,包括地板,地板设置在基坑底部,基坑底部设置有浇筑模板,浇筑模板用于浇筑水泥砂浆并形成地板,地板沿竖直方向依次间隔设置,地板之间设置有支柱,支柱用于支撑地板。

7.通过采用上述技术方案,通过在基坑底部设置地板,使基坑底部能够对地板起到支撑作用,从而使地板浇筑过程中断裂或垮塌的几率降低,地板成型后施工人员通过挖出位于地板下方的泥土,能够在新形成的基坑底部继续铺设地板,通过在地板上设置支柱,使竖直方向上相邻的两个地板能够通过支柱连接,进而提升上层地板的结构强度,提升建造地板过程的安全性。

8.可选的,基坑内竖直埋设有多个格构柱,一个格构柱设置在一个支柱中,格构柱用于提升支柱结构强度。

9.通过采用上述技术方案,通过在基坑内竖直埋设多个格构柱,施工人员能够沿格构柱长度方向依次设置地板,施工人员在浇筑地板后能够将格构柱的一部分埋入水泥砂浆中,从而使格构柱位于浇筑形成的支柱中,进而提升支柱的结构强度,提升地板的支撑强度。

10.可选的,地板上竖直设置有多个受力主筋,受力主筋围绕格构柱设置,受力主筋设置在支柱中。

11.通过采用上述技术方案,通过在地板上竖直设置多个受力主筋,使受力主筋能够埋入支柱中,进而提升支柱的结构强度。

12.可选的,基坑底部设置有脚手架,脚手架设置在基坑底部和浇筑模板之间,基坑底部和浇筑模板之间通过脚手架形成空间,受力主筋下端位于基坑和浇筑模板之间的空间中。

13.通过采用上述技术方案,通过在基坑底部设置脚手架,在脚手架上设置浇筑模板,使浇筑模板和基坑底部通过脚手架形成空间,当地板浇筑成型后,使用人员能够在地板上开设安装孔,使安装孔贯穿地板,进而使插入地板的受力主筋的下端能够位于浇筑模板和基坑底部之间的空间中,当施工人员挖掘地板下方的泥土时,随着泥土逐渐减少,受力主筋的下端能够露出,进而减少泥土埋住受力主筋的下端的几率,从而减少挖掘机械撞击到受力主筋下端,使受力主筋变形的几率,能够提升受力主筋的结构强度。

14.可选的,位于上层的地板上方设置有盖板,盖板用于盖住基坑,盖板与地面平齐,盖板通过支柱支撑在地板上。

15.通过采用上述技术方案,通过在位于上层的地板上设置盖板,使盖板能够盖在基坑上,进而使地面上的交通工具和行人能够通过盖板,起到减少地面施工面积,减少地面交通压力的效果。

16.可选的,地板一侧开设有凹坑,凹坑与基坑连通,凹坑内设置有永久通道,永久通道用于使运输工具进出凹坑。

17.通过采用上述技术方案,通过在地板上一侧开设凹坑,在凹坑内设置永久通道,施工人员能够通过永久通道将卡车等运输工具驶至凹坑内,施工人员能够在凹坑中将挖掘基坑产生的泥土通过运输工具运出至凹坑外,方便施工人员运出泥土。

18.本技术提供的一种地铁车站盖挖逆作结构的施工方法采用如下的技术方案:一种地铁车站盖挖逆作结构的施工方法,包括如下步骤:s1:在地面竖直挖设凹坑并在凹坑内设置永久通道;s2:在永久通道一侧挖设基坑,基坑的深度小于凹坑的深度,基坑与凹坑连通;s3:在基坑中使用机械夯实基坑底部,使基坑底部水平且平整;s4:在基坑下底面上设置多个格构柱,施工人员在基坑底部挖设多个连接孔,将格构柱竖直插入连接孔中,格构柱上端露出至连接孔外,格构柱固定在连接孔中;s5:在基坑底部设置浇筑模板,浇筑模板上设置水泥砂浆,待水泥砂浆凝固后形成水平的地板;s6:在地板上钻设安装孔,多个安装孔围绕一个格构柱开设,多个受力主筋围绕一个格构柱设置,受力主筋插入安装孔中,受力主筋竖直设置且下底端位于地板下方;s7:在地板上浇筑支柱,支柱上设置盖板,浇筑时格构柱和受力主筋均埋入支柱内,盖板起到封堵基坑的效果,使行人和车辆能够在盖板上通过;s8:加固盖板,在地板和盖板之间浇筑墙体,从而提升盖板的结构强度;s9:通过永久通道进入地板下方区域并挖掘基坑,在挖出泥土的过程中将用于浇筑上一层地板设置的浇筑模板卸下并收集;s10:在挖出的基坑区域进行底部夯实工作,在新形成的基坑的底部设置浇筑模板;

s11:在浇筑模板中设置水泥砂浆,进而形成第二层的地板,在第二层地板上开设安装孔,安装孔中插设受力主筋,第二层地板中的受力主筋与第一层地板中的受力主筋互相平行且位置一一对应,两根受力主筋之间通过套筒连接接头互相连接;s12:在第二层地板上浇筑支柱,使第二层地板和第一层地板通过支柱连接。

19.通过采用上述技术方案,通过先在地面上开设凹坑,在凹坑内设置永久通道,方便施工人员将运输工具驶至凹坑中,通过在凹坑一侧开设基坑,使挖掘基坑过程中挖出的泥土能够通过永久通道运出,通过在基坑底部设置浇筑模板,使基坑底部对浇筑模板起到支撑作用,进而减少浇筑地板过程中地板断裂或垮塌的几率,提升建造地板过程施工的安全性。

20.可选的,在步骤s5中,在基坑底部搭设脚手架,脚手架上远离基坑底部的一侧上设置浇筑模板,脚手架支撑浇筑模板,从而使浇筑模板和基坑底部之间形成空间,受力主筋下端位于浇筑模板和基坑底部之间的空间中。

21.通过采用上述技术方案,通过在基坑底部设置脚手架,使脚手架起到支撑浇筑模板的效果,浇筑模板和基坑底部之间通过脚手架形成空间,通过将受力主筋贯穿地板,使受力主筋的下端能够位于浇筑模板和基坑底部之间的空间中,进而使受力主筋下端与基坑底部的泥土不接触,地板成型后,施工人员挖掘地板下方的泥土时,随着泥土的减少,受力主筋的下端能够露出,从而减少挖掘机械撞击到受力主筋的几率,受力主筋起到标志格构柱位置的效果,能够减少挖掘机械撞击到格构柱的几率。

22.综上所述,本技术的有益技术效果为:1.通过在基坑底部设置地板,使基坑底部能够对地板起到支撑作用,从而使地板浇筑过程中断裂或垮塌的几率降低,地板成型后施工人员通过挖出位于地板下方的泥土,能够在新形成的基坑底部继续铺设地板,通过在地板上设置支柱,使竖直方向上相邻的两个地板能够通过支柱连接,进而提升上层地板的结构强度,提升建造地板过程的安全性;2.通过在基坑底部设置脚手架,在脚手架上设置浇筑模板,使浇筑模板和基坑底部通过脚手架形成空间,当地板浇筑成型后,使用人员能够在地板上开设安装孔,使安装孔贯穿地板,进而使插入地板的受力主筋的下端能够位于浇筑模板和基坑底部之间的空间中,当施工人员挖掘地板下方的泥土时,随着泥土逐渐减少,受力主筋的下端能够露出,进而减少泥土埋住受力主筋的下端的几率,从而减少挖掘机械撞击到受力主筋下端,使受力主筋变形的几率,能够提升受力主筋的结构强度;3.通过在基坑底部设置脚手架,使脚手架起到支撑浇筑模板的效果,浇筑模板和基坑底部之间通过脚手架形成空间,通过将受力主筋贯穿地板,使受力主筋的下端能够位于浇筑模板和基坑底部之间的空间中,进而使受力主筋下端与基坑底部的泥土不接触,地板成型后,施工人员挖掘地板下方的泥土时,随着泥土的减少,受力主筋的下端能够露出,从而减少挖掘机械撞击到受力主筋的几率,受力主筋起到标志格构柱位置的效果,能够减少挖掘机械撞击到格构柱的几率。

附图说明

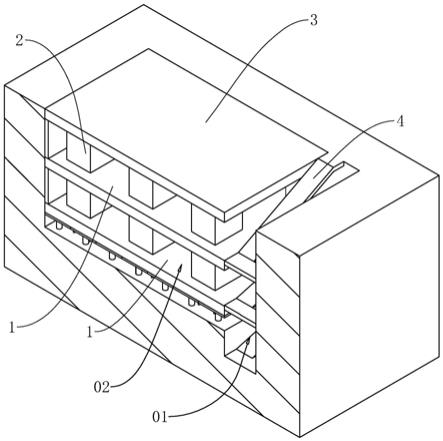

23.图1是本技术实施例的整体结构示意图。

24.图2是本技术实施例的格构柱和受力主筋的位置关系示意图。

25.图3是图2中a部分的放大示意图。

26.附图标记:01、凹坑;02、基坑;1、地板;11、浇筑模板;12、脚手架;2、支柱;21、格构柱;22、受力主筋;3、盖板;4、永久通道。

具体实施方式

27.以下结合附图1

‑

3对本技术作进一步详细说明。

28.本技术实施例公开一种地铁车站盖挖逆作结构,参照图1,包括地板1,施工人员在地面上挖设凹坑01,凹坑01竖直开设。在凹坑01中设置永久通道4,永久通道4用于使卡车等运载工具能够进入凹坑01中,进而方便施工中挖出的土能够通过运载工具运出。

29.参照图1,地面上挖设基坑02,基坑02开设在凹坑01上水平方向上的一侧,基坑02与凹坑01连通。施工人员在地面上竖直向下挖设基坑02,挖设基坑02过程中挖出的泥土能够通过永久通道4运出。

30.参照图2和图3,基坑02挖设至深度小于凹坑01深度时,停止挖掘基坑02,施工人员能够通过工程机械将基坑02下底面夯实,从而使基坑02底部水平并平整。基坑02中埋设有多个格构柱21,基坑02下底面上开设有多个连接孔,一个连接孔中安装有一个格构柱21,格构柱21竖直设置,格构柱21的长度与凹坑01深度相同。

31.参照图2和图3,基坑02内设置有地板1。基坑02内可拆卸连接有多个脚手架12,脚手架12搭建在基坑02下底部,脚手架12上远离基坑02底部的一侧上设置有多个浇筑模板11,浇筑模板11与基坑02底部通过脚手架12分割,从而形成空隙。施工人员通过在浇筑模板11上浇筑水泥砂浆,待水泥砂浆凝固后形成地板1,从而完成地下第一层的地板1建造工作。

32.参照图2和图3,地板1浇筑完成后,施工人员在地板1上开设多个安装孔,一个格构柱21周围开设有多个安装孔,安装孔为通孔并贯穿地板1。地板1上通过安装孔插设有多个受力主筋22,受力主筋22竖直插入地板1中,直至受力主筋22下底部位于脚手架12附近,受力主筋22下底端高于脚手架12下底端设置,从而使受力主筋22下底部能够位于基坑02底部与浇筑模板11之间的空隙中。插入地板1的受力主筋22通过绑扎固定在地板1上。

33.参照图1和图2,地板1上设置有多个支柱2,支柱2通过水泥砂浆浇筑形成。施工人员在地板1上设置模板,使模板围绕一个格构柱21和格构柱21附近的受力主筋22设置,通过在模板中浇筑水泥砂浆,使水泥砂浆将格构柱21和受力主筋22埋没,当水泥砂浆凝固后,从而形成多个支柱2,支柱2竖直设置在地板1上。通过将格构柱21和受力主筋22埋入支柱2中,进一步提升支柱2的结构强度。

34.参照图1和图2,支柱2上顶端设置有盖板3,盖板3水平设置且与地面平齐。盖板3用于盖住基坑02。通过在支柱2上设置盖板3,使地面上的交通工具和行人能够通过,进而减少地面上由于挖设基坑02造成交通拥堵的几率。施工人员能够通过在地板1上浇筑墙体,在支柱2与盖板3连接处浇筑水泥砂浆,进而提升盖板3与支柱2的连接强度,提升盖板3的力学稳定性。

35.参照图2和图3,施工人员能够通过凹坑01继续开挖地板1下方的泥土,进而提升基坑02的深度。施工人员将地板1下方挖出空腔后,通过永久通道4将泥土运出。施工人员挖设空腔的过程中,能够逐步使地板1下方的浇筑模板11和脚手架12露出,进而方便施工人员卸下浇筑模板11和脚手架12。在施工人员挖掘过程中,受力主筋22位于脚手架12撑起的空间

中,从而使受力主筋22下端暴露在泥土外,方便施工人员找到受力主筋22,进而减少挖掘机械撞击到受力主筋22的几率,减少受力主筋22结构强度下降的几率。

36.参照图2和图3,当地板1下方挖设出空腔后,施工人员在新形成的基坑02底部进行夯实工作,在基坑02底部搭设脚手架12并设置浇筑模板11,从而能够建筑地下二层的地板1。地板1浇筑完成后,施工人员在地板1上开设安装孔,在安装孔中插入受力主筋22。下层地板1中的受力主筋22与上层地板1中的受力主筋22互相平行且位置一一对应,下层地板1中的受力主筋22与上层地板1上的受力主筋22通过套筒连接接头互相固定。

37.参照图2,施工人员在下层地板1上设置模板并浇筑支柱2,施工人员通过使水泥砂浆埋没格构柱21和受力主筋22,从而提升位于下层地板1上的支柱2强度,进而使支柱2能够支撑上层的地板1。施工人员能够逐步挖掘基坑02并沿竖直方向逐步铺设地板1,在铺设地板1的过程中,泥土对地板1起到支撑作用,能够减少浇筑作业过程中地板1受力过大而断裂或塌陷的几率,提升施工的安全性。

38.本技术实施例的实施原理为:通过首先挖设凹坑01,在凹坑01设置永久通道4,使永久通道4能够用于供运输工具进入凹坑01,进而使挖掘基坑02过程中挖出的泥土能够通过运输工具运出,提升工作效率,通过在基坑02中设置脚手架12,在脚手架12上设置浇筑模板11,使浇筑模板11和基坑02底部通过脚手架12分隔出空间,地板1通过浇筑设置在基坑02内后,施工人员能够将受力主筋22的底部插设在浇筑模板11和基坑02底部之间的空间中,进而减少施工人员挖掘地板1下方的泥土时撞击在受力主筋22下端的几率,通过逐步挖掘基坑02,使浇筑模板11能够铺设在基坑02底部,进而使基坑02底部对地板1起到支撑作用,能够减少施工时地板1断裂或塌陷造成重大事故的几率,提升施工的安全性。

39.本技术实施例还公开一种地铁车站盖挖逆作结构的施工方法。参照图1,包括如下步骤:s1:在地面竖直挖设凹坑01,在凹坑01中建造永久通道4,永久通道4通过水泥砂浆浇筑形成,永久通道4呈层级设置,永久通道4延伸方向螺旋向上,从而方便卡车等运输工具行驶进出,运输工具用于在不同的层级装载泥土并运出;s2:在永久通道4一侧挖设基坑02,基坑02的深度小于凹坑01的深度,基坑02与凹坑01连通;s3:在基坑02中使用机械夯实基坑02底部,使基坑02底部水平且平整;s4:在基坑02下底面上设置多个格构柱21,施工人员在基坑02底部挖设多个连接孔,连接孔之间等距间隔,连接孔竖直开设,施工人员通过吊机等工具将格构柱21竖直插入连接孔中,格构柱21上端露出至连接孔外,施工人员通过在连接孔底部设置螺栓,使格构柱21能够固定在连接孔中;s51:在基坑02底部搭设脚手架12,脚手架12上远离基坑02底部的一侧上设置有多个浇筑模板11,脚手架12支撑浇筑模板11,从而使浇筑模板11和基坑02底部之间形成空间;s52:在浇筑模板11上设置水泥砂浆,待水泥砂浆凝固后形成水平的地板1;s6:在地板1上钻设安装孔,多个安装孔围绕一个格构柱21开设,多个受力主筋22围绕一个格构柱21设置,在安装孔中插入受力主筋22,使受力主筋22竖直设置且下底端位于基坑02与浇筑模板11之间的空间中;s7:在地板1上浇筑支柱2,在支柱2上设置盖板3,通过浇筑支柱2,使支柱2起到支

撑盖板3的效果,浇筑时格构柱21和受力主筋22均埋入支柱2内,盖板3起到封堵基坑02的效果,使行人和车辆能够在盖板3上通过;s8:加固盖板3,在地板1和盖板3之间浇筑墙体,从而提升盖板3的结构强度;s9:通过永久通道4进入地板1下方区域并挖掘基坑02,在挖出泥土的过程中将用于浇筑上一层地板1设置的脚手架12和浇筑模板11卸下并收集;s10:在挖出的基坑02区域进行底部夯实工作,在新形成的基坑02的底部设置脚手架12并设置浇筑模板11;s11:在浇筑模板11中设置水泥砂浆,进而形成第二层的地板1,在第二层地板1上开设安装孔,安装孔中插设受力主筋22,第二层地板1中的受力主筋22与第一层地板1中的受力主筋22互相平行且位置一一对应,两根受力主筋22之间通过套筒连接接头互相连接;s12:在第二层地板1上浇筑支柱2,使第二层地板1和第一层地板1连接,逐步将第一层的地板1下方的泥土挖掘干净,在新形成的基坑02底部分区域依次浇筑地板1和支柱2,直至第二层的地板1施工完成。

40.本技术实施例的实施原理为:通过在地面上开设凹坑01,在凹坑01中设置永久通道4,方便施工人员将挖掘基坑02挖出的泥土通过运输工具运出,通过在基坑02中设置格构柱21,使施工人员能够将格构柱21埋入水泥砂浆中,进而提升支柱2的结构强度,通过在基坑02底部设置浇筑模板11,使基坑02底部能够支撑浇筑模板11,进而减少浇筑模板11垮塌的几率,减少地板1断裂或塌陷造成重大事故的几率,提升浇筑地板1的安全性,通过逐层浇筑地板1,使地板1浇筑过程中未移出至基坑02外的泥土始终支撑已浇筑的地板1,进而提升地板1的结构强度,具有提升施工安全性的效果。

41.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1