深厚软土管桩施工方法与流程

1.本发明涉及洗瓶机领域。更具体地说,本发明涉及一种深厚软土管桩施工方法。

背景技术:

2.目前建筑工程桩基设计采用预应力高强混凝土管桩越来越普遍。但预应力高强混凝土管桩在深厚软土地层中经常遇到的接头防锈、开挖变形等相关工程问题。结合目前在深厚软土地区的管桩项目,对管桩施工中遇到的相关问题进行分析和研究,提出针对深厚软土层管桩的施工工艺。

技术实现要素:

3.为了实现根据本发明的这些目的和其它优点,提供了一种深厚软土管桩施工方法,包括以下步骤:

4.s1、制桩:单节桩长度均为8~12米,且下节桩身内径大于上节桩身外径;所述桩身的上端内壁设置有水平承台,所述承台上表面具有向内凹陷的槽口,所述桩身的上端外壁内嵌有金属焊板;除位于最下方的桩身,所有桩身的底端均具有凸出的槽台,所述槽台设置为上节桩身的槽台可插入下节桩身的槽口,所述桩身的下端外壁内嵌有金属焊板;

5.s2、打桩:使用全站仪对桩位点放样,通过打桩机将桩身打入设计位置,若桩身垂直度偏差在1%以上,则校正桩身后再进行打桩;

6.s3、接桩:将上节桩身吊装安装至下节桩身,保证上节桩身的槽台插入下节桩身的槽口,上节桩身下端的外壁与下节桩身上端的内壁之间形成一空腔,下节桩身的上端和上节桩身的下端通过连接件衔接,并注入防腐蚀浆料;

7.所述连接件包括:竖板、第一横板、第二横板和注浆硬管,所述竖板绕下节桩身外壁环设,所述竖板的顶端高于所述下节桩身的顶面,所述竖板的顶端与第一横板连接为一个整体,所述第一横板延伸至上节桩身下端的金属焊板,所述第二横板位于第一横板正下方,所述第二横板的一端与竖板连接为一个整体,所述第二横板的另一端延伸至与上节桩身的外壁接触,所述注浆硬管的下端依次穿过第一横板和第二横板进入所述空腔,所述注浆硬管与所述第一横板、第二横板通过螺纹连接;

8.下节桩身的上端和上节桩身的下端通过连接件衔接并注入防腐蚀浆料具体步骤为:将连接件沿着上节桩身的外壁穿入,通过下节桩身的顶面支撑所述第二横板,将第一横板和上节桩身下端的金属焊板焊接,将竖板与下节桩身上端的金属焊板焊接,在焊接的同时,通过注浆硬管同步向空腔中注入防腐蚀浆料,当空腔中注满防腐蚀浆料后,将注浆硬管旋转使其到达空腔的底部。

9.s4、通过打桩机继续对完成接桩的桩基打桩,重复步骤s3和s4,直到桩基达到设计深度。

10.优选的是,单节桩的桩身壁厚为90~120mm。

11.优选的是,所述承台与所述桩身一体浇筑而成。

12.优选的是,所述槽口内涂覆有一层自粘胶。

13.优选的是,所述步骤s2中,打桩前,最下方的桩身的底部端面固定有桩尖。

14.优选的是,水平承台与下节桩身顶面的距离为60

‑

90cm。

15.优选的是,沿连接件的周向设置有多个注浆硬管。

16.本发明至少包括以下有益效果:本发明应用于深厚软土环境,上节桩身和下节桩身的接头特别容易腐蚀,影响桩基性能,因此将桩基设计为桩基从下到上单节桩基之间的直径逐渐变小,通过两个不同直径的桩基之间的空腔填充防腐蚀浆料,并通过连接板密封,实现桩基接头的防腐蚀施工。

17.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

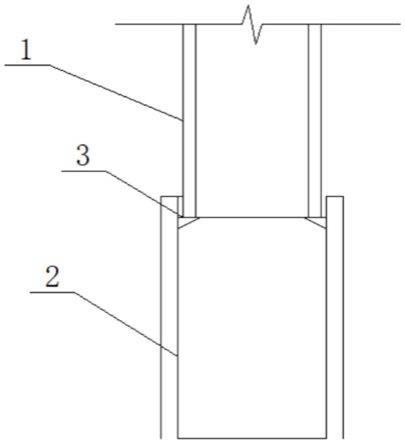

18.图1是本发明两节桩基连接示意图;

19.图2是本发明两节桩基连接处细节图。

20.附图标记说明:1上节桩身,2下节桩身,3承台,4槽口,5金属焊板,6空腔,7竖板,8第一横板,9第二横板,10注浆硬管,11自粘胶,12槽台。

具体实施方式

21.下面结合附图对本发明进行详细、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

22.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.以下结合附图及实施对本发明作进一步的详细说明,其具体实施过程如下:

24.如图1~2所示,本发明提供一种深厚软土管桩施工方法,包括以下步骤:

25.s1、制桩:单节桩长度均为8~12米,且下节桩身2内径大于上节桩身1外径;所述桩身的上端内壁设置有水平承台3,所述承台3上表面具有向内凹陷的槽口4,所述桩身的上端外壁内嵌有金属焊板5;除位于最下方的桩身,所有桩身的底端均具有凸出的槽台12,所述槽台12设置为上节桩身1的槽台12可插入下节桩身2的槽口4,所述桩身的下端外壁内嵌有金属焊板5;

26.s2、打桩:使用全站仪对桩位点放样,通过打桩机将桩身打入设计位置,若桩身垂直度偏差在1%以上,则校正桩身后再进行打桩;

27.s3、接桩:将上节桩身1吊装安装至下节桩身2,保证上节桩身1的槽台12插入下节桩身2的槽口4,上节桩身1下端的外壁与下节桩身2上端的内壁之间形成一空腔6,下节桩身2的上端和上节桩身1的下端通过连接件衔接,并注入防腐蚀浆料;

28.所述连接件包括:竖板7、第一横板8、第二横板9和注浆硬管10,所述竖板7绕下节桩身2外壁环设,所述竖板7的顶端高于所述下节桩身2的顶面,所述竖板7的顶端与第一横

板8连接为一个整体,所述第一横板8延伸至上节桩身1下端的金属焊板5,所述第二横板9位于第一横板8正下方,所述第二横板9的一端与竖板7连接为一个整体,所述第二横板9的另一端延伸至与上节桩身1的外壁接触,所述注浆硬管10的下端依次穿过第一横板8和第二横板9进入所述空腔6,所述注浆硬管10与所述第一横板8、第二横板9通过螺纹连接;

29.下节桩身2的上端和上节桩身1的下端通过连接件衔接并注入防腐蚀浆料具体步骤为:将连接件沿着上节桩身1的外壁穿入,通过下节桩身2的顶面支撑所述第二横板9,将第一横板8和上节桩身1下端的金属焊板5焊接,将竖板7与下节桩身2上端的金属焊板5焊接,在焊接的同时,通过注浆硬管10同步向空腔6中注入防腐蚀浆料,通过观察注浆硬管10,来判断空腔6中是否注满防腐蚀浆料,当空腔6中注满防腐蚀浆料后,将注浆硬管10旋转使其到达空腔6的底部,防腐蚀浆料凝固后和注浆硬管10形成一个整体,通过防腐蚀浆料对注浆硬管10实现密封。

30.s4、通过打桩机继续对完成接桩的桩基打桩,重复步骤s3和s4,直到桩基达到设计深度。

31.在上述技术方案中,上节桩身1和下节桩身2的接头出由于处于深厚软土地层,特别容易腐蚀,影响桩基性能,因此将桩基设计为桩基从下到上单节桩基之间的直径逐渐变小,通过两个不同直径的桩基之间的空腔6填充防腐蚀浆料,并通过连接板密封,实现桩基接头的防腐蚀施工。

32.在另一个实施方式中,单节桩的桩身壁厚为90~120mm。

33.在另一个实施方式中,所述承台3与所述桩身一体浇筑而成,提高承台整体强度。

34.在另一个实施方式中,所述槽口4内涂覆有一层自粘胶11,通过自粘胶11将槽口4和槽台12粘接密封。

35.在另一个实施方式中,所述步骤s2中,打桩前,最下方的桩身的底部端面固定有桩尖。

36.在另一个实施方式中,水平承台3与下节桩身2顶面的距离为60

‑

90cm。。

37.在另一个实施方式中,沿连接件的周向设置有多个注浆硬管10,实现同步快速注浆。

38.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1