一种新型筑堰法围护结构及其施工方法与流程

1.本发明涉及一种新型筑堰法围护结构及其在pc组合工法桩围堰结构中的施工方法。

背景技术:

2.对于水中基坑开挖,为方便排水、挖基和砌筑基础等施工,围堰是不可或缺的临时结构。围堰工程主要应考虑稳定和防渗的要求,常用围堰的类型有:土围堰、草袋围堰、木板桩围堰、钢围堰和钢混凝土围堰等。

3.在深水中施工的安全等级较高的基坑工程,对围堰的稳定性和防渗性要求比较严格,钢围堰由于自身刚度较大,防渗性好,适用范围较广等优点,在工程中被广泛使用。钢围堰一般包括钢板桩、钢管桩等形式。钢板桩具有材质稳定,质量可靠,在软弱土层中施工速度快,技术也较简单,作为临时性结构的钢板桩可拔出重复使用,降低工程造价等优点,但存在着刚度较小,在侧向压力作用下变形很大等缺点。钢管桩由于自身的刚度比较大,可以抵抗较大的侧向变形,具有良好的挡水效果等优点,但是现有的围堰基本采用钢管插入连接的结构,结合不够紧密,存在可挡土但是容易渗漏水,使得施工不够安全可靠,影响基础工程的施工建设。

4.因此亟需一种具有较好的挡水性,刚度较大,且能够抵抗较大侧向变形又能够循环使用的新型围堰结构及其施工方法,满足现代化绿色工程发展的需要。

技术实现要素:

5.为了解决以上问题,本发明提供了一种新型筑堰法围护结构及其在pc组合工法桩围堰结构中的施工方法,有效解决传统围堰结构存在的抗渗、变形、造价等问题的弊端。

6.本发明解决其技术问题所采用的技术方案是:一种新型筑堰法围护结构,由钢管桩1号、拉森钢板桩、钢管桩2号、钢围檩、拉杆、牛腿支架组成,其特征在于:所述钢管桩1号、钢管桩2号均设置有拉杆孔;所述钢围檩设置于牛腿支架上方;所述拉杆由精轧螺纹钢拉杆、钢垫片、螺母组成;所述精轧螺纹钢拉杆贯穿于钢管桩1号、钢管桩2号、钢围檩。

7.优选地,所述钢管桩2号为钢管桩1号长度的,设置于围堰结构背水侧,设置间距等于钢管桩2号的直径。

8.优选地,所述钢围檩采用双拼结构,由轻型槽钢、加劲板组成,轻型槽钢型号采用32a,通过加劲板焊接于2个轻型槽钢外表面侧,焊缝采用连续贴角焊,焊缝高度为8mm,且通过焊接方式与钢管桩1号、钢管桩2号外侧紧密连接组成为一体结构。

9.优选地,所述牛腿支架采用φ25mm钢筋,焊接于钢管桩1号、钢管桩2号外侧,设置上下2层,上下垂直间距为0.45m,呈梅花形布置。

10.优选地,所述钢管桩1号与锁口1号、拉森钢板桩与锁口2号连接方式均为满缝焊接,钢管桩1号与拉森钢板桩通过锁口1号、锁口2号拼装组合为锁扣结构,设置于围堰结构

迎水侧。

11.优选地,所述精轧螺纹钢拉杆外表面设置有螺纹,钢垫片型号采用16016032mm,螺母型号采用m48,钢垫片、螺母均在其形心位置设置有圆形通孔,螺母通过精轧螺纹钢拉杆搭配钢垫片拧紧固定。

12.一种新型筑堰法围护结构施工方法包括以下技术步骤:步骤一:设计计算施工前期,通过刚度计算、渗流计算、抗倾覆验算确定钢管桩1号、拉森钢板桩、钢管桩2号的直径、壁厚、插入长度以及围堰堰芯横向宽度;步骤二:测量放样、定位钢桩施打前先在钢桩轴线上每50米间距定出测量标志杆起到定向作用,标志杆上同时标出高程。放样时利用gps通过在水平方向上调整导向架中心线位置,以保证钢桩定位准确;步骤三:安装导向架a. 插打导向桩钢桩插打前根据临时围堰的走向插打导向桩,每侧间距5m布置,转折点适当加密,由测量组放样成桩位置,沉放时,边振动边用测量仪器控制桩身垂直度,防止偏位,打入深度与同里程围堰桩基打入深度相同,完成后,在相应标高位置焊接牛腿支架;b. 安装导向架导向架由限位卡板、h型钢组成,h型钢间距比钢管桩直径每边放大2cm,通过在水平方向上调整搁置在牛腿支架上导向架的位置来调整导向架中心线,以保证钢桩插打定位准确;步骤四:打设钢桩a.吊桩钢桩起吊采用双点起吊喂桩,喂桩吊机主钩与副钩同时起吊钢桩两端3m处,同时起吊钢桩,起吊过程保持钢桩水平;起到一定高度以及离开运桩船一定距离后,主钩缓慢向上提起钢桩一端,副钩缓慢下放钢桩一端,使钢桩呈竖直状,停稳后人工卸脱副钩,使用主钩将钢桩放至导向架内,利用钢管自重插入水中土体,保持自稳,以便振动锤夹桩插打;b.插打采用850机械手进行钢桩插打,机械手将钢桩从运输船上夹起后插入导向架内进行插打,利用限位卡板防止在插打过程中将其带偏,同时,测量人员用全站仪从两个不同的方向进行控制沉桩过程的垂直度;c.纠偏机械手可以控制钢桩的四周移动方向,打设过程中沿围堰轴线方向和垂直于围堰轴线方向在陆地布置两台全站仪,边打设边跟进测量,用对讲机和机械手操作人员保持沟通,随时纠偏,以控制钢桩打设垂直度;d.控制首根桩桩身的垂直度应控制在0.5%l以内,其他钢管桩的垂直度控制在1%l以内,施打过程中应随时检查其垂直度是否准确,不符合要求的应立即纠正或拔起重新施打,钢管桩桩位允许偏差

±

15mm,桩顶标高≤100mm;

步骤五:钢围檩安装钢围檩安装采用驳船运输到作业平台边,由履带吊起吊,水平放置于牛腿支架上,与每根牛腿支架焊接固定,并在钢围檩三等分点处采用点焊方式与钢管桩1号、钢管桩2号焊接为一体结构;步骤六:拉杆安装首先对精轧螺纹钢拉杆施加其拉力标准值的10%,检查各部件是否正常并测量精轧螺纹钢拉杆长度,再缓慢加载至其拉力标准值的1.35倍,持荷10min后,卸载至安全荷载的10%,再次测量长度并计算塑性伸长率,卸载,检查各部件是否转动灵活,检测完毕,螺母通过精轧螺纹钢拉杆搭配钢垫片逐步拧紧固定。

13.步骤七:粗砂填芯为增加围堰的稳定性,对钢管桩桩芯和围堰堰芯进行同步填砂作业。

14.相比于现有技术,本发明具有如下有益效果:(1)通过在迎水侧采用锁扣拼装的pc组合方式,实现了钢管桩与钢板桩之间的紧密连接,整体性更好,有效提高其抗渗和抵抗侧向变形的能力,取代了传统的围堰组合方式,在保证刚度的前提下节约钢材的使用率,同时降低工程成本。

15.(2)背水侧钢管桩为迎水侧钢桩长度的3/4,且设置有360mm的间距,能够实现雨季雨水的排出,有效解决了围堰内积水问题,降低堰芯土的含水率,提高堰芯土的强度。

16.(3)钢围檩采用双拼结构,由加劲板连接,搁置于牛腿支架上方,且与钢管桩焊接为一体结构,利用钢围堰横向布置的方式,有效避免钢桩发生倾斜,提高钢围堰的整体性。

17.(4)牛腿支架呈梅花形布置,避免结构出现受力不均,荷载集中等不利现象,提高结构的稳定性。

18.(5)精轧螺纹钢拉杆贯穿于钢管桩1号、钢管桩2号、钢围檩,采用螺母通过精轧螺纹钢拉杆搭配钢垫片逐步拧紧固定,提高钢管桩1号与钢管桩2号、拉森钢板桩之间的整体性,有效平衡围堰堰芯土对钢桩产生的土压力。

19.(6)拉杆外表面的螺纹大大增加了与堰芯土的接触面积,提高接触面的摩擦力,同时开发了拉杆试验荷载的方法,保证了钢拉杆的张拉强度和质量,保证了拉杆的作用效果。

20.(7)开发了测量放样,安装导向桩、导向架等方式,提高了钢桩插打的精准度,提高了施工效率,缩短工期。

附图说明

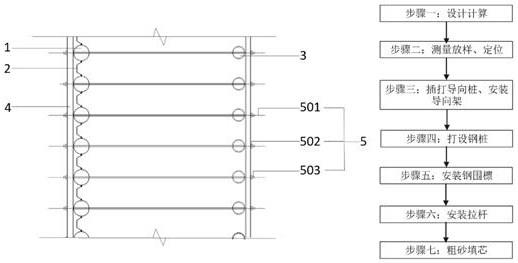

21.图1本发明结构及施工方法示意图;图2本发明纵断面示意图;图3本发明钢管桩1号、拉森钢板桩一侧示意图;图4本发明钢管桩2号一侧示意图;图5本发明钢管桩细部构造示意图;图6本发明拉杆细部构造示意图;图7本发明导向桩与导向架示意图;图8本发明测量放样示意图;其中,1为钢管桩1号,101为锁口1号,2为拉森钢板桩,201为锁口2号,3为钢管桩2

号,4为钢围檩,401为轻型槽钢,402为加劲板,5为拉杆,501为精轧螺纹钢拉杆,502为钢垫片,503为螺母,6为牛腿支架,7为导向桩,8为导向架,801为限位卡板,802为h型钢。

22.具体实施在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“直径”、“上”、“下”、“高”、“低”“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.下面结合附图对本发明进行具体的说明:如图1、2、3、4所示,一种新型筑堰法围护结构,由钢管桩1号1、拉森钢板桩2、钢管桩2号3、钢围檩4、拉杆5、牛腿支架6组成,其特征在于:所述钢管桩1号1、钢管桩2号3均设置有拉杆孔;所述钢围檩4设置于牛腿支架6上方;所述拉杆5由精轧螺纹钢拉杆501、钢垫片502、螺母503组成;所述精轧螺纹钢拉杆501贯穿于钢管桩1号1、钢管桩2号3、钢围檩4。

24.如图1、2所示,所述钢管桩2号3为钢管桩1号1长度的3/4,设置于围堰结构背水侧,设置间距等于钢管桩2号3的直径。

25.如图3、4所示,所述钢围檩4采用双拼结构,由轻型槽钢401、加劲板402组成,轻型槽钢401型号采用32a,通过加劲板402焊接于2个轻型槽钢401外表面侧,焊缝采用连续贴角焊,焊缝高度为8mm,且通过焊接方式与钢管桩1号1、钢管桩2号3外侧紧密连接组成为一体结构。

26.如图3、4所示,所述牛腿支架6采用φ25mm钢筋,焊接于钢管桩1号1、钢管桩2号3外侧,设置上下2层,上下垂直间距为0.45m,呈梅花形布置。

27.如图5所示,所述钢管桩1号1与锁口1号101、拉森钢板桩2与锁口2号201连接方式均为满缝焊接,钢管桩1号1与拉森钢板桩2通过锁口1号101、锁口2号201拼装组合为锁扣结构,设置于围堰结构迎水侧。

28.如图6所示,所述精轧螺纹钢拉杆501外表面设置有螺纹,钢垫片502型号采用160

×

160

×

32mm,螺母503型号采用m48,钢垫片502、螺母503均在其形心位置设置有圆形通孔,螺母503通过精轧螺纹钢拉杆501搭配钢垫片502拧紧固定。

29.7.一种利用权利要求书1-6所述的一种新型筑堰法围护结构施工方法,其特征在于,包括以下技术步骤:步骤一:设计计算施工前期,通过刚度计算、渗流计算、抗倾覆验算确定钢管桩1号1、拉森钢板桩2、钢管桩2号3的直径、壁厚、插入长度以及围堰堰芯横向宽度;步骤二:测量放样、定位钢桩施打前先在钢桩轴线上每50米间距定出测量标志杆起到定向作用,标志杆上同时标出高程。放样时利用gps通过在水平方向上调整导向架8中心线位置,以保证钢桩定位准确,如图8;步骤三:安装导向架8a. 插打导向桩7钢桩插打前根据临时围堰的走向插打导向桩7,每侧间距5m布置,转折点适当加

密,由测量组放样成桩位置,沉放时,边振动边用测量仪器控制桩身垂直度,防止偏位,打入深度与同里程围堰桩基打入深度相同,完成后,在相应标高位置焊接牛腿支架6;b. 安装导向架8导向架8由限位卡板801、h型钢802组成,h型钢802间距比钢管桩直径每边放大2cm,通过在水平方向上调整搁置在牛腿支架6上导向架8的位置来调整导向架8中心线,以保证钢桩插打定位准确;步骤四:打设钢桩a.吊桩钢桩起吊采用双点起吊喂桩,喂桩吊机主钩与副钩同时起吊钢桩两端3m处,同时起吊钢桩,起吊过程保持钢桩水平,起到一定高度以及离开运桩船一定距离后,主钩缓慢向上提起钢桩一端,副钩缓慢下放钢桩一端,使钢桩呈竖直状,停稳后人工卸脱副钩,使用主钩将钢桩放至导向架内,利用钢管自重插入水中土体,保持自稳,以便振动锤夹桩插打;b.插打采用850机械手进行钢桩插打,机械手将钢桩从运输船上夹起后插入导向架8内进行插打,利用限位卡板801防止在插打过程中将其带偏,同时,测量人员用全站仪从两个不同的方向进行控制沉桩过程的垂直度;c.纠偏机械手可以控制钢桩的四周移动方向,打设过程中沿围堰轴线方向和垂直于围堰轴线方向在陆地布置两台全站仪,边打设边跟进测量,用对讲机和机械手操作人员保持沟通,随时纠偏,以控制钢桩打设垂直度;d.控制首根桩桩身的垂直度应控制在0.5%l以内,其他钢管桩的垂直度控制在1%l以内,施打过程中应随时检查其垂直度是否准确,不符合要求的应立即纠正或拔起重新施打,钢管桩桩位允许偏差

±

15mm,桩顶标高≤100mm;步骤五:钢围檩4安装钢围檩4安装采用驳船运输到作业平台边,由履带吊起吊,水平放置于牛腿支架6上,与每根牛腿支架6焊接固定,并在钢围檩4三等分点处采用点焊方式与钢管桩1号1、钢管桩2号3焊接为一体结构;步骤六:拉杆5安装首先对精轧螺纹钢拉杆501施加其拉力标准值的10%,检查各部件是否正常并测量精轧螺纹钢拉杆501长度,再缓慢加载至其拉力标准值的1.35倍,持荷10min后,卸载至安全荷载的10%,再次测量长度并计算塑性伸长率,卸载,检查各部件是否转动灵活,检测完毕,螺母503通过精轧螺纹钢拉杆501搭配钢垫片502逐步拧紧固定。

30.步骤七:粗砂填芯为增加围堰的稳定性,对钢管桩桩芯和围堰堰芯进行同步填砂作业。

31.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1