一种利用废石分区交替挤压置换露天坑底淤泥的方法与流程

1.本发明属于矿山露天坑治理领域,具体涉及一种利用废石分区交替挤压置换露天坑底淤泥的方法。

背景技术:

2.露天矿山在雨季或矿坑周边有裂隙水的情况下,如果封堵或排水不及时,极易在露天坑底产生大量淤泥。常年积水的露天坑底淤泥大多呈饱和流塑状,含水率高,渗透系数与不排水抗剪强度均较低。在对露天坑进行回填前,必须对坑底淤泥进行处理,否则易引发基底失稳、震陷等安全事故,进而造成人员及财产损失。近年来,面临闭坑或露天转地下的矿山日趋增多,针对露天坑底淤泥的处置方法也越来越引起人们的重视。

3.相较于土木建筑领域对淤泥软地基的处理,露天坑底淤泥处置具有回填面积大、泥层厚度浅(一般小于5m)、强度要求低等特点。目前,挖泥清淤、排水固结等常规施工方法使用较少,主要常用的施工方法有抛石挤淤法、爆破挤淤法、强夯置换法、水泥搅拌桩等。其中:(1)抛石挤淤法有散式挤淤与整式压载挤淤两种,散式挤淤法依靠单块抛填体自重沉入淤泥,基底承载力较低,沉缩率较大,一般适用淤泥厚度小于3m,不排水剪切强度小于2kpa的较稀淤泥;整式压载挤淤法,要求填筑体作为整体一起沉入淤泥,必须采用预制大体积混凝土构件或级配良好的砂石土料,增加现场施工难度,延长施工工期;(2)爆破挤淤法,通过药包爆炸产生的强扰动降低深层淤泥强度,形成抛石定向滑移,实现泥石置换。此法涉及埋药、抛石、起爆等步骤,操作安全性要求及造价较高,爆破震动会对露天边坡造成潜在危害,爆破产生的大量有害气体及噪声也会影响周边环境;(3)强夯置换法,利用强夯的巨大动能形成夯坑,将块石等材料回填至夯坑后,再利用夯锤夯击,形成连续的强夯置换墩。由于露天坑底淤泥天然含水率高、孔隙比大、压缩性高、强度低,故此法不适用;(4)水泥搅拌桩,通过深层搅拌机械将水泥或砂料与淤泥进行搅拌,最后形成具有一定强度且渗透性较低的加固土。该法弊端在于大面积搅拌施工难度大且成本较高。

技术实现要素:

4.(一)要解决的技术问题

5.本发明要解决的技术问题是:如何提供一种利用废石分区交替挤压置换露天坑底淤泥的方法,用于解决露天坑淤泥一次性回填工程难度大、基底稳定性差、强度及承载力低的问题。

6.(二)技术方案

7.为解决上述技术问题,本发明提供一种利用废石分区交替挤压置换露天坑底淤泥的方法其包括以下步骤:

8.步骤1:对露天坑底淤泥1横向分块,将废石2运至露天坑底部,从坑底平面中部进行废石填筑,直至所填筑的废石2露出淤泥平面后振动碾实,最终形成条状废石分割体,将整个淤泥回填区分为a、b两分割区;

9.步骤2:在每个分割区选择一侧抛填废石2,直至另一侧露出淤泥面3,利用废石2压载将被动挤压区内部分淤泥挤至干摊台阶;

10.步骤3:取部分碎石抛入干摊台阶淤泥面3内,形成干摊台阶淤泥与碎石复合体4,并将其压实,随后在分割区另一侧反方向抛填废石2实现挤淤置换;

11.步骤4:重复步骤2、步骤3,在竖直方向交替抛填废石实现淤泥挤压置换,直至露天坑底淤泥1被置换成以废石2为主,中间充满淤泥的复合基底;

12.步骤5:将干摊台阶淤泥3与碎石复合体4推平并碾压,随后均匀铺碎石反滤层5并碾压。

13.其中,所述步骤4中共重复实施步骤2、步骤3四次完成交替抛填废石淤泥挤压置换。

14.(三)有益效果

15.与现有技术相比较,本发明具备如下有益效果:

16.(1)水平方向上将露天坑底淤泥回填区划分成块、逐块挤淤置换,有效解决一次性回填工程难度大的问题;

17.(2)既无需单独规划设置淤泥弃砟场,又能充分利用矿山废弃废石,变废为用,减少矿山废石堆存,合理利用空间,节省占地面积;

18.(3)形成废石-淤泥复合基底,具备结构整体性好、承载力高、稳定性强等优点,有效减少露天坑对地下及周边水体污染,有利于环境保护。

附图说明

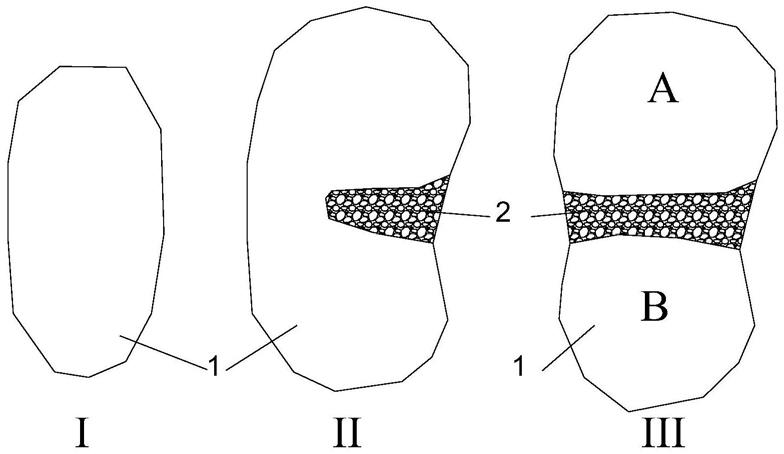

19.图1为露天淤泥坑平面分块切割回填过程示意图;

20.图2为第一次废石填筑挤淤剖面示意图;

21.图3为第二次废石填筑挤淤剖面示意图;

22.图4为第三次废石填筑挤淤剖面示意图;

23.图5为第四次废石填筑挤淤剖面示意图;

24.图6为完全废石挤淤置换后的剖面示意图;

25.图7为第一次废石填筑挤淤平面示意图;

26.图8为第二次废石填筑挤淤平面示意图;

27.图9为第三次废石填筑挤淤平面示意图;

28.图10为第四次废石填筑挤淤平面示意图。

具体实施方式

29.为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

30.为解决上述技术问题,本发明提供一种利用废石分区交替挤压置换露天坑底淤泥的方法其包括以下步骤:

31.步骤1:对露天坑底淤泥1横向分块,将废石2运至露天坑底部,从坑底平面中部进行废石填筑,直至所填筑的废石2露出淤泥平面后振动碾实,最终形成条状废石分割体,将整个淤泥回填区分为a、b两分割区;

32.步骤2:在每个分割区选择一侧抛填废石2,直至另一侧露出淤泥面3,利用废石2压载将被动挤压区内部分淤泥挤至干摊台阶;

33.步骤3:取部分碎石抛入干摊台阶淤泥面3内,形成干摊台阶淤泥与碎石复合体4,并将其压实,随后在分割区另一侧反方向抛填废石2实现挤淤置换;

34.步骤4:重复步骤2、步骤3,在竖直方向交替抛填废石实现淤泥挤压置换,直至露天坑底淤泥1被置换成以废石2为主,中间充满淤泥的复合基底;

35.步骤5:将干摊台阶淤泥3与碎石复合体4推平并碾压,随后均匀铺碎石反滤层5并碾压。

36.其中,所述步骤4中共重复实施步骤2、步骤3四次完成交替抛填废石淤泥挤压置换。

37.实施例1

38.某露天铜矿面临闭坑回填,由于自然降雨及上部台阶排水等原因造成坑底淤积大量淤泥,泥层厚度平均4.5m。一种利用废石分区交替挤压置换露天坑底淤泥的方法,具体方法如下:

39.首先,如图1所示将露天坑底淤泥1横向分块,即由坑内运输坡道将废石2利用矿卡运至露天坑底,从坑底平面中部进行废石填筑,直至所填筑的废石2露出淤泥平面并振动碾实,最终形成条状废石分割体,将整个淤泥回填区分为a、b两区。随后同法对a、b两区二次分割,最后利用废石将各分割区逐块挤淤置换。其中,废石2块度介于0.3-0.8m之间。

40.各分割区挤淤置换施工方法如下:

41.步骤1:如图2、图7所示,首先在分割区一侧抛填大块废石2直至露出淤泥面,利用废石2压载作用将被动挤压区内部分淤泥1挤至干摊台阶。其中,挤至干摊台阶上的淤泥3厚度平均为1m,最大干摊距离取决于每次废石填筑量,介于50-80m;为保证废石能顺利下沉至坑底,初始回填宜选用块度较大、抗剪强度较高的废石。其中,初始2m回填高度范围内,块度大于0.5m的废石不少于总回填量的40%。整体抛填废石中块度小于0.3m的废石含量不得超过20%。

42.步骤2:如图3、图8所示,将级配良好、块度分布均匀的碎石利用自卸矿卡倒排式抛入干摊台阶淤泥3内,形成干摊台阶淤泥与碎石复合体4,并用振动压路机碾压压实。随后在步骤一废石2填筑反方向一侧抛填废石实现挤淤置换,具体填筑方法同步骤一。

43.步骤3:重复步骤1、2,如图4-6、图9-10所示,在竖直方向交替抛填废石实现淤泥挤压置换,直至露天坑底淤泥最终被置换成以废石2为骨架、中间充满淤泥1的接底式稳定复合基底。

44.步骤4:利用推土机及压路机将干摊台阶淤泥与碎石复合体4推平并碾压,随后均匀铺设级配良好的碎石反滤层5(碎石块度《0.1m、层厚0.2-0.3m厚),并用推土机推平并碾压。

45.实施例2

46.一种利用废石分区交替挤压置换露天坑底淤泥的方法主要适用于露天矿山利用矿山废石按照“横向分块、竖向分区”的方式对露天坑底淤泥进行交替挤压置换。

47.所述横向分块,即在水平方向上用废石将露天坑底淤泥条带式分割,由中间多次分割成块后化整为零,再逐块挤淤置换。

48.所述竖向分区,即在竖直方向上每次填筑时将分割为块的淤泥坑划分为废石填筑区与被动挤压区两部分。其中,废石填筑区以每次回填废石的外沿线为界,淤泥坑内剩余部分为被动挤压区。

49.步骤1:在淤泥坑一侧抛填大块废石,通过废石压载使得淤泥产生整体剪切破坏,随着废石下方的淤泥被挤出,废石下沉,被动挤压区的淤泥会向上翻涌、隆起。在废石填筑区持续抛填废石直至露出淤泥平面,随后对填筑废石进行振碾。废石填筑过程期间,淤泥中会产生连续滑动面,使得被动挤压区一侧的淤泥向上雍起进而被强制挤至干摊台阶。随后干摊台阶坡脚处平摊台阶坡脚处雍起的淤泥在自重下逐渐回雍,坑底淤泥承载力提高,与填筑废石达到平衡态。其中,挤至干摊台阶上的淤泥宽度与填筑废石量及淤泥稠度相关。

50.步骤2:利用矿卡将级配良好、块度分布均匀的废石倒排式抛入干摊台阶上的淤泥内,并碾压压实。随后,在步骤一反方向一侧向淤泥内抛填废石,实现挤淤置换,方法同上。如此交替挤压置换,直至露天坑底淤泥完全被挤压置换。

51.步骤3:使用推土机对表层废石进行平整,碾压密实度控制在一定标准。满足设计要求的标准后,均匀铺设级配良好的碎石反滤层(碎石块度《0.1m、层厚0.2-0.3m),最后用推土机推平并碾压。

52.经上述分区、抛填、吸淤、碾压等步骤,露天坑底淤泥最终被置换成以废石为骨架、中间充满淤泥的接底式稳定复合基底。

53.进一步的,应使用不易风化的废石挤淤,废石块度随淤泥稠度而定。对于易流动的淤泥,废石块度宜稍小,但块度直径不宜小于0.3m。为避免大块废石过多而形成废石架空现象,抛填废石中小于0.3m的粒径含量不得超过20%。合理级配有利于提高废石块与淤泥的结合度,进而使废石间的淤泥处于受约束状态。较大块度(块度》1m)的废石需经二次破碎处理。

54.进一步的,向坑底淤泥抛填废石时,应合理控制填筑速率,以保证足够的预压期,满足复合体沉降要求。

55.进一步的,合理控制挤至干摊台阶上淤泥的厚度,每次挤淤干摊台阶淤泥层厚平均为0.75-1m。

56.进一步的,露天坑底挤淤施工前应做好施工期间的排水准备工作。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1