一种建筑物内部辅助钢管桩沉桩装置及方法与流程

1.本技术涉及建筑基础加固技术领域,尤其是涉及一种建筑物内部辅助钢管桩沉桩装置及方法。

背景技术:

2.锚杆静压桩沉桩施工作为成熟技术常常被用于建筑物基础加固工程中,但当压桩深度较深时,由于压桩时土层的原因,可能遇到砂质粉土(硬质土层,很难压,不容易穿过),需要技术手段完成压桩。

3.在2007年第7期的《探矿工程(岩土钻掘工程)》中的《建筑物增层改造基础加固中锚杆静压桩穿越砂层技术方案比选》一文中提到了湿搅隐性引孔+管内冲水消塞进行穿越砂层的技术方案,该方案需要在静压钢管桩前引孔,引孔深度直至穿过砂层,发明人认为这种方法引孔深度深,产生大量泥浆,而且搅动土体密度影响桩基承载力,导致压桩长度增大;该文中还提到了一种钢管桩尖+管内冲水消塞得方案,发明人认为该方法几乎障碍层全过程冲水,地面粉砂堆积,地面清理量大,压桩效率不高,因此均存在待改进之处。

技术实现要素:

4.为了更加方便快捷的完成锚杆静压桩穿越砂层的操作,本技术提供一种建筑物内部辅助钢管桩沉桩装置及方法。

5.第一方面,本技术提供的一种建筑物内部辅助钢管桩沉桩装置,采用如下的技术方案:一种建筑物内部辅助钢管桩沉桩装置,包括底座,所述底座上滑移设置有安装座,所述安装座上转动设置有钻头,所述钻头呈中空设置,且钻头远离安装座的一端开设有出水孔,所述安装座上设置有向所述钻头内注水的注水组件,所述安装座上还设置有驱动所述钻头转动同时驱动所述注水组件注水的驱动组件,所述底座上还设置有用于清理泥浆的吸出件。

6.通过采用上述技术方案,驱动组件及滑移设置的安装座实现了钻头向下的钻孔操作,同时驱动组件带动注水组件运作,实现钻孔的同时对土壤的润湿,便于钻头的钻设,通过吸出件对泥浆进行吸出收集处理,使得锚杆静压桩穿越砂层的操作加方便快捷。

7.可选的,所述驱动组件包括转动设置在所述安装座内的钻杆接头以及驱动钻杆接头转动的传动部件,所述钻杆接头呈圆柱状,所述钻头与所述钻杆接头同轴固定连接。

8.通过采用上述技术方案,通过钻杆接头实现钻头与安装座的转动连接,传动部件实现钻杆接头及钻头的转动从而实现引孔操作。

9.可选的,所述注水组件包括储水仓、同轴固定在所述钻杆接头远离钻头一端的第一锥齿轮、转动架设在储水仓内壁上并与第一锥齿轮相啮合的第二锥齿轮以及与第二锥齿轮同轴设置的叶轮,所述储水仓包括储水部和动力部,所述第一锥齿轮以及所述第二锥齿轮位于所述动力部内,所述叶轮位于所述储水部内,所述储水部外壁上设置有进水口,储水

部底壁上设置有出水口,所述出水口伸入所述钻杆接头内腔内。

10.通过采用上述技术方案,转动组件带动钻杆接头转动,第一锥齿轮跟随钻杆接头同轴转动,第二锥齿轮在第一锥齿轮带动下转动从而带动叶轮转动,转动的叶轮在储水部内形成负压从而将水从进水口吸进储水部内,叶轮产生的离心力将储水部内的水通过出水口送进钻头内,水钻头出水孔流出实现对土壤的润湿,实现了钻头转动及注水的同步进行,使得引孔更加方便快捷。

11.可选的,所述底座包括底板、竖直设置在底板上的齿条滑道以及用于保持底板及齿条滑道间稳定的架杆,所述安装座滑移设置在所述齿条滑道上背离架杆的一侧。

12.通过采用上述技术方案,安装座滑移设置在齿条滑道上,实现安装座的可滑移设置,齿条传动具有承载力大、耐用的特点,同时具有自锁作用,避免了安装座的自动下滑,架杆用于保持安装座及底板间的平衡,使得整个装置更平稳。

13.可选的,所述安装座上还设置有用于驱动所述安装座滑移的滑移组件,所述滑移组件包括转动架设在所述安装座上的主动齿轮以及驱动所述主动齿轮转动的升降摇把,所述主动齿轮与所述齿条滑道啮合。

14.通过采用上述技术方案,主动齿轮和齿条搭配成主动齿轮齿条传动机构,通过转动升降摇把将主动齿轮的回转运动转变成主动齿轮的往复直线运动,实现安装座的升降,同时通过人工可控的方式实现安装座的升降使得向下引孔的过程更加平稳。

15.可选的,所述钻杆接头与所述钻头间设置有钻杆,所述钻杆呈中空设置,且所述钻杆两端开口,所述钻杆内腔与所述钻头内腔连通,所述钻杆一端与所述钻头固定连接,所述钻杆另一端与所述钻杆接头固定连接。

16.通过采用上述技术方案,通过钻杆延长钻头的整体长度,实现了引孔深度的可控性,同时避免了引孔深度较深导致装置整体高度要求过高的问题。

17.可选的,所述吸出件包括泥浆泵,所述泥浆泵的进料口一端连接有水管,所述水管伸入所述钢管桩内腔内,所述泥浆泵的出料口与外界连通。

18.通过采用上述技术方案,泥浆泵用于将引孔及润湿过程中产生的泥浆吸出收集,减少了引孔时泥浆不便处理的问题,使得引孔沉桩过程更加整洁干净。

19.第二方面,本技术提供了一种建筑物内部辅助钢管桩沉桩装置的施工方法,包括以下步骤:初步压桩完成后,将钢管桩沉桩装置安装在钢管桩一侧;启动传动部件,钻杆接头在传动部件的带动下转动,钻头及注水组件在钻杆接头带动下转动运作,实现对硬质土层的钻孔及润湿,同时启动泥浆泵将润湿的泥浆吸出;当安装座到达底板上方时,关闭传动部件,断开钻头与钻杆接头间的连接,并将安装座上升至齿条滑道顶部;在钻杆接头及钻头间安装钻杆,安装完成后再次启动传动部件进行钻孔、土壤润湿操作及泥浆吸出操作;重复安装钻杆及钻孔操作,直至引孔要求深度,进而进一步完成压桩。

20.通过采用上述技术方案,预先将钢管桩压至硬质土层上方,在钢管桩一侧安装辅助钢管桩沉桩装置;装置安装完成后,将钻头安装到钻杆接头上,启动传动部件,钻杆接头在传动部件带动下转动,钻杆接头同时带动钻头及注水组件工作,实现钻孔的同时持续润

湿土壤,同时工作人员转动升降摇把,实现钻头沿转头轴线方向上的上下钻设;钻设的同时启动泥浆泵,对钢管桩内的泥浆进行吸出处理,使得引孔沉桩过程更加整洁干净。

21.当钻头长度不够时,将安装座滑移至齿条滑道顶部,通过安装钻杆延长钻头整体长度,再次启动传动部件,实现进一步钻设,并重复上述操作直至引孔要求深度。

22.综上所述,本技术包括以下至少一种有益技术效果:1.将钢管桩压至硬质土层再通过传动部件、钻杆接头及注水组件间的配合设置,实现钻头引孔及土壤润湿的同步进行,减少了压桩前引孔,从下向下都要挖孔造成的时间的浪费的问题,同时降低了孔比桩的直径大泥浆较难处理的问题。

23.2.通过钻杆延长钻头长度,降低了钻头长度过长导致装置过高施工较难的问题。

24.3.通过泥浆泵对钢管桩内产生的泥浆进行吸出处理,使得引孔沉桩过程更加整洁干净,实现了文明施工。

附图说明

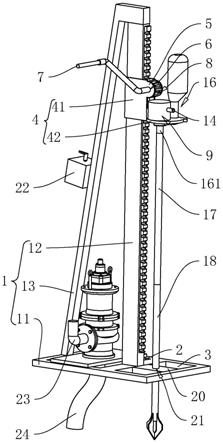

25.图1是主要体现建筑物内部辅助钢管桩沉桩装置整体结构的轴测示意图。

26.图2是本实施例中只要体现注水组件结构的局部剖面示意图。

27.图3是本实施例中主要体现建筑物内部辅助钢管桩沉桩装置驱动组件处结构的轴测示意图。

28.图4是图3中a处的局部放大示意图。

29.图5是图3中b处的局部放大示意图。

30.图6是建筑物内部辅助钢管桩沉桩装置的使用状态图。

31.附图标记:1、底座;11、底板;12、齿条滑道;13、架杆;2、第一避让孔;3、第二避让孔;4、安装座;41、滑移部;42、安装部;5、耳板;6、转动孔;7、升降摇把;8、主动齿轮;9、注水组件;91、储水仓;911、储水部;912、动力部;92、第一锥齿轮;93、第二锥齿轮;94、叶轮;10、转动轴;14、进水口;15、出水口;16、驱动组件;161、钻杆接头;162、传动部件;1621、驱动电机;1622、第一皮带轮;1623、第二皮带轮;1624、传动带;17、钻杆;18、钻头;19、出水孔;20、挡板;21、限位孔;22、倒顺开关;23、吸出件;24、水管。

具体实施方式

32.以下结合附图1-6对本技术作进一步详细说明。

33.本技术实施例公开一种建筑物内部辅助钢管桩沉桩装置。

34.参照图1,一种建筑物内部辅助钢管桩沉桩装置,包括底座1,底座1由底板11、齿条滑道12以及架杆13组成,底板11上开设有第一避让孔2和第二避让孔3,齿条滑道12竖直焊接在底板11上,且齿条滑道12位于第一避让孔2和第二避让孔3之间,架杆13一端焊接在齿条滑道12远离底板11的一端上表面上,另一端焊接在底板11上表面上。

35.参照图1,齿条滑道12上滑移设置在有安装座4,安装座4包括滑移部41和安装部42,齿条滑道12穿设滑移部41,安装部42一体成型在滑移部41背离架杆13的一侧下部,滑移部41背离架杆13的一侧上部一体成型有两个耳板5,两个耳板5对称设置。

36.参照图1,两个耳板5上均同轴贯穿开设有转动孔6,转动孔6内穿设有升降摇把7,升降摇摆位于两个耳板5之间的外壁上套设有主动齿轮8,主动齿轮8与齿条滑道12相互啮

合,通过升降摇把7可以带动主动齿轮8转动,从而将主动齿轮8的回转运动转变成主动齿轮8的往复直线运动,从而带动和安装座4在齿条滑道12上升降。

37.参照图1和图2,安装部42上安装有驱动组件16,驱动组件16包括转动设置在安装部42上的钻杆接头161,钻杆接头161中空设置且两端开口,钻杆接头161两端均伸出安装部42。

38.参照图1和图2,安装部42背离底板11的一侧安装有注水组件9,注水组件9包括储水仓91,储水仓91由储水部911和动力部912组成,储水部911和动力部912均呈中空设置,储水部911和动力部912一体成型设置,储水部911底面上设置有出水口15,出水口15插设在钻杆接头161内腔内,储水部911背离动力部912的侧壁上一体成型有进水口14,进水孔与外接水源连通。

39.参照图2,注水组件9还包括第一锥齿轮92、第二锥齿轮93以及叶轮94,第一锥齿轮92同轴套设在钻杆接头161远离底板11的一端外壁上,且第一锥齿轮92位于动力部912内腔内,第二锥齿轮93与第一锥齿轮92啮合,动力部912内壁上转动设置有转动轴10,第二锥齿轮93固定套设在转动轴10上,转动轴10朝向储水部911的一端伸入储水部911,叶轮94同轴固定在转动轴10伸入储水部911内的一端外壁上,且叶轮94位于储水部911内腔内。

40.参照图3和图4,驱动组件16还包括传动部件162,传动部件162包括驱动电机1621、第一皮带轮1622、第二皮带轮1623以及传动带1624,驱动电机1621安装在安装部42背离地板的一侧,驱动电机1621的输出轴伸出安装部42,第一皮带轮1622固定套设在钻杆接头161朝向底板11的一端外壁上,第二皮带轮1623固定套设在驱动电机1621输出轴伸出安装部42的一端外壁上,传动带1624绕设在第一皮带轮1622和第二皮带轮1623上,从而驱动钻杆接头161转动。

41.参照图3和图5,钻杆接头161朝向底板11的一端螺纹连接有钻杆17,钻杆17远离安装座4的一端螺纹连接有钻头18,钻头18底部开设有出水孔19,底板11的第二避让孔3内焊接有挡板20,挡板20上与钻杆17同轴开设有限位孔21,钻杆17穿设在限位孔21内,限位孔21实现对钻杆17及钻头18位置的限制,降低了引孔时钻杆17倾斜的可能。

42.参照图1,底板11位于第一避让孔2的上表面上安装有吸出件23,吸出件23为泥浆泵,吸出件23用于吸出引孔时钢管桩内形成的泥浆,保持施工现场的干净美观。

43.参照图1,架杆13上还安装有倒顺开关22,倒顺开关22用于控制驱动电机1621的启闭,从而方便工作人员完成钻杆17的安装,实现对钻头18长度的延长,达到引孔至所述深度的目的。

44.本技术实施例一种建筑物内部辅助钢管桩沉桩装置的实施原理为:不提前引孔,先正常静力压桩,如果钢管桩能够顺利穿过障碍层则不进行引孔,如果钢管桩无法穿越障碍层,再通过辅助沉桩装置对桩端内部土塞及桩底部局部障碍层土体进行搅动,然后再重新静力压桩,钻孔过程中钢管桩可作为护筒,泥浆不外流也不影响外土体,钻孔采用钻头18搅动,泥浆起湿润作用,泥浆量少。

45.通过传动部件162、钻杆接头161及注水组件9间的配合设置,实现钻头18引孔及土壤润湿的同步进行,减少了压桩前引孔,从下向下都要挖孔造成的时间的浪费的问题,同时降低了孔比桩的直径大泥浆较难处理的问题。

46.通过钻杆17延长钻头18长度,降低了钻头18长度过长导致装置过高施工较难的问

题,通过泥浆泵对钢管桩内产生的泥浆进行吸出处理,使得引孔沉桩过程更加整洁干净,实现了文明施工。

47.上述一种建筑物内部辅助钢管桩沉桩装置的施工方法,参照图6,包括以下步骤:s1:预先将钢管桩压至硬质土层上方,在钢管桩一侧安装辅助钢管桩沉桩装置;s2:装置安装完成后,将钻头18安装到钻杆接头161上,启动传动部件162,钻杆接头161在传动部件162带动下转动,钻杆接头161同时带动钻头18及注水组件9工作,实现钻孔的同时持续润湿土壤,同时工作人员转动升降摇把7,实现钻头18沿转头轴线方向上的上下钻设;s3:钻设的同时启动泥浆泵,对钢管桩内的泥浆进行吸出处理,使得引孔沉桩过程更加整洁干净。

48.s4:当钻头18长度不够时,通过倒顺开关22关闭驱动电机1621,将安装座4滑移至齿条滑道12顶部,通过安装钻杆17延长钻头18整体长度,再次启动传动部件162,实现进一步钻设,并重复上述操作直至引孔要求深度。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1