一种破碎锤用活塞环的制作方法

1.本技术涉及破碎锤的领域,尤其是涉及一种破碎锤用活塞环。

背景技术:

2.为了破碎石料、混凝土及其他建筑材料,破碎锤可附接到各种机器上,如挖掘机、反向铲或者其他类似机器。破碎锤安装到机器的臂上并连接到液压系统。液压系统中的高压流体供给至破碎锤以驱动与作业工具接触的活塞往复运动,并打击作业工具,完成破碎任务。

3.现有公告号为cn108547342b的中国专利公开了一种破碎锤,它包括偏振电机、减速器、偏振齿轮、第一钎杆、第二钎杆、钎杆直套、钎杆扩套、万向节、万向环、环形转环等,其中钎杆直套与钎杆扩套相连接,第一钎杆与第二钎杆通过万向节连接;第一钎杆安装在钎杆直套内部,第二钎杆安装在万向环内,万向环通过滑动轴承安装在环形转环内缘面上;偏振电机和偏振齿轮可以使环形转环转动,产生偏振,通过环形转环和万向环的配合带动第二钎杆在钎杆扩套中摆动。

4.针对上述中的相关技术,发明人发现,在破碎锤使用过程中,活塞轴置于第一钎杆与第二钎杆之间反复升降移动,对破碎锤内的活塞环产生磨损,破碎锤在使用时存在有活塞环更换不方便的缺陷。

技术实现要素:

5.为了使破碎锤在使用时能够更加便捷地更换活塞环,本技术提供一种破碎锤用活塞环。

6.本技术提供的一种破碎锤用活塞环采用如下的技术方案:

7.一种破碎锤用活塞环,包括上缸体,上缸体下方可拆式连接有下缸体,其特征在于:上缸体和下缸体之间可拆式连接有活塞环本体,下缸体的内壁沿竖直方向开设有滑动槽,活塞环本体的外壁设有滑动块,滑动块置于滑动槽内且与滑动槽活动连接。

8.通过采用上述技术方案,上缸体与下缸体之间的可拆式连接结构使活塞环本体的拆卸更换操作更加简便易行,拆装活塞环本体时,移动活塞环本体使滑动块与滑动槽相对移动,当滑动块与滑动槽连接时,活塞环本体与下缸体相连接,当滑动块与滑动槽分离时,活塞环本体与下缸体相分离,实现活塞环本体的拆卸更换功能,使破碎锤在使用时能够更加便捷地更换活塞环本体。

9.可选的,所述滑动块呈圆柱形状,滑动块与活塞环本体转动连接,滑动块的转动轴置于水平方向,滑动块与滑动槽滚动连接。

10.通过采用上述技术方案,活塞环本体与下缸体相对移动时,滑动块置于滑动槽内滚动,滑动块与滑动槽之间的摩擦力减小使活塞环本体与下缸体的之间相对移动关系更加稳定。

11.可选的,所述滑动槽靠近活塞环本体的端部沿滑动槽长度方向固设有限位板,滑

动块靠近活塞环本体的端面与限位板滑动连接。

12.通过采用上述技术方案,活塞环本体与下缸体相对移动时,限位板使滑动块始终置于滑动槽内移动,进而使活塞环本体与下缸体的相对移动过程更加稳定,不易偏移。

13.可选的,所述滑动槽内沿竖直方向固设有导向柱,滑动块的外壁上同轴开设有导向槽,导向柱与导向槽活动连接。

14.通过采用上述技术方案,滑动块与滑动槽相对移动时,导向柱靠近导向槽的端部置于导向槽内,导向柱与导向槽相配合使滑动块更好地置于所需位置上移动。

15.可选的,所述上缸体的底端固设有定位块,定位块与活塞环本体的上端部滑动连接,定位块上开设有限位槽,限位槽内固设有限位弹簧,限位弹簧上固设有限位块,限位块与活塞环本体滑动连接。

16.通过采用上述技术方案,将上缸体与下缸体连接起来时,定位块置于活塞环本体内将活塞环本体与上缸体连接起来,限位弹簧将限位块从限位槽内弹出至活塞环本体内与活塞环本体卡接,进而使活塞环本体更好地被固定在破碎锤内。

17.可选的,所述限位块远离限位弹簧的端部呈半球形状。

18.通过采用上述技术方案,半球形状的限位块使限位块与活塞环本体之间的滑动连接关系更加顺畅,进而使活塞环本体更便捷地与上缸体连接或是分离,使活塞环本体的拆卸更换功能更加完善。

19.可选的,所述活塞环本体上同轴固设有多个密封环。

20.通过采用上述技术方案,密封环使上缸体与下缸体之间的气密性更加良好,使破碎锤的捶打功能更加完善。

21.可选的,所述活塞环本体的侧壁上开有储油腔,活塞环本体的侧壁上开有与储油腔相连通的进油孔。

22.通过采用上述技术方案,储油腔用于存放润滑油,润滑油从进油孔流出,使活塞环本体与破碎锤之间的摩擦力减小,延长活塞环本体的使用寿命。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.上缸体与下缸体之间的可拆式连接结构使活塞环本体的拆卸更换操作更加简便易行,拆装活塞环本体时,移动活塞环本体使滑动块与滑动槽相对移动,当滑动块与滑动槽连接时,活塞环本体与下缸体相连接,当滑动块与滑动槽分离时,活塞环本体与下缸体相分离,实现活塞环本体的拆卸更换功能,使破碎锤在使用时能够更加便捷地更换活塞环本体;

25.2.活塞环本体与下缸体相对移动时,滑动块置于滑动槽内滚动,滑动块与滑动槽之间的摩擦力减小使活塞环本体与下缸体的之间相对移动关系更加稳定;

26.3.将上缸体与下缸体连接起来时,定位块置于活塞环本体内将活塞环本体与上缸体连接起来,限位弹簧将限位块从限位槽内弹出至活塞环本体内与活塞环本体卡接,进而使活塞环本体更好地被固定在破碎锤内。

附图说明

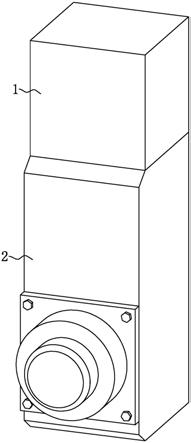

27.图1是本技术实施例的结构示意图。

28.图2是本技术实施例中密封环和储油腔的剖视图。

29.图3是图2中a的局部放大图。

30.图4是图2中b的局部放大图。

31.附图标记说明:1、上缸体;2、下缸体;3、活塞环本体;4、滑动槽;5、滑动块;6、限位板;7、导向柱;8、导向槽;9、定位块;10、限位槽;11、限位弹簧;12、限位块;13、密封环;14、储油腔;15、进油孔;16、定位销。

具体实施方式

32.以下结合全部附图对本技术作进一步详细说明。

33.本技术实施例公开一种破碎锤用活塞环,参照图1,包括方形状的上缸体1,上缸体1下方可拆式连接有下缸体2。破碎锤工作前,使用者将上缸体1与破碎锤的机架连接起来,使破碎锤被固定在所需位置上,当破碎锤工作时,下缸体2起导向作用,使破碎锤更好地置于竖直方向上发挥作用。

34.参照图2,上缸体1相对的两侧设有定位销16,上缸体1与下缸体2之间通过定位销16可拆式连接。通过定位销16实现上缸体1与下缸体2之间的可拆式连接结构,上缸体1与下缸体2之间的可拆式连接结构使上缸体1与下缸体2的拆卸维护操作更加简便易行。

35.参照图2,上缸体1和下缸体2之间沿竖直方向可拆式连接有活塞环本体3,活塞环本体3呈圆环形状。当破碎锤工作时,活塞环本体3降低上缸体1与下缸体2之间的磨损程度,延长上缸体1与下缸体2的使用寿命,活塞环使上缸体1与下缸体2之间的气密性更好,使破碎锤的使用功能更加完善。

36.参照图2,上缸体1的底端固设有环形状的定位块9,定位块9与活塞环本体3的上端部滑动连接。将上缸体1与下缸体2连接起来时,定位块9置于活塞环本体3内将活塞环本体3与上缸体1连接起来,使活塞环本体3在使用过程中相对位置更加稳固,不易发生相对偏移。

37.参照图2和图3,定位块9上沿径向同轴开设有六个相同限位槽10,限位槽10内沿水平方向固设有限位弹簧11,限位弹簧11上固设有限位块12,限位块12与活塞环本体3滑动连接。当活塞环本体3与上缸体1相对移动至所需位置上时,限位弹簧11将限位块12从限位槽10内弹出至活塞环本体3内与活塞环本体3卡接,进而使活塞环本体3更好地被固定在上缸体1的下方。

38.参照图2和图3,限位块12远离限位弹簧11的端部呈半球形状。半球形状的限位块12使限位块12与活塞环本体3之间的滑动连接关系更加顺畅,进而使活塞环本体3更便捷地与上缸体1连接或是分离,使活塞环本体3的拆卸更换功能更加完善。

39.参照图2和图3,活塞环本体3的侧壁上开有储油腔14,活塞环本体3的侧壁上开有与储油腔14相连通的进油孔15。使用活塞环本体3之前,使用者将润滑油加入储油腔14内,储油腔14用于存放润滑油,活塞环本体3工作时,润滑油从进油孔15流出,使活塞环本体3与破碎锤之间的摩擦力减小,延长活塞环本体3的使用寿命。

40.参照图2和图3,活塞环本体3上同轴固设有四个密封环13。当活塞环本体3工作时,润滑油充斥在密封环13之间,密封环13使上缸体1与下缸体2之间的气密性更加良好,四个密封环13更好地保证了破碎锤的密闭性,使破碎锤的捶打功能更加完善。

41.参照图2和图4,下缸体2内壁相对的两侧沿竖直方向开设有滑动槽4,活塞环本体3的外壁设有滑动块5,滑动块5置于滑动槽4内且与滑动槽4活动连接。拆装活塞环本体3时,

移动活塞环本体3使滑动块5与滑动槽4相对移动,当滑动块5与滑动槽4连接时,活塞环本体3与下缸体2相连接,当滑动块5与滑动槽4分离时,活塞环本体3与下缸体2相分离,实现活塞环本体3的拆卸更换功能,使破碎锤在使用时能够更加便捷地更换活塞环本体3。

42.参照图2和图4,滑动块5呈圆柱形状,滑动块5与活塞环本体3转动连接,滑动块5的转动轴置于水平方向,滑动块5与滑动槽4滚动连接。活塞环本体3与下缸体2相对移动时,滑动块5置于滑动槽4内滚动,滑动块5与滑动槽4之间的摩擦力减小,使活塞环本体3与下缸体2的之间相对移动关系更加稳定。

43.参照图2和图4,滑动槽4靠近活塞环本体3的端部沿滑动槽4长度方向固设有限位板6,限位板6之间的距离小于滑动块5的直径,滑动块5靠近活塞环本体3的端面与限位板6滑动连接。活塞环本体3与下缸体2相对移动时,限位板6使滑动块5始终置于滑动槽4内移动,进而使活塞环本体3与下缸体2的相对移动过程更加稳定,不易偏移。

44.参照图2和图4,滑动槽4内沿竖直方向固设有导向柱7,滑动块5的外壁上同轴开设有导向槽8,导向柱7与导向槽8活动连接。滑动块5与滑动槽4相对移动时,导向柱7靠近导向槽8的端部置于导向槽8内,导向柱7与导向槽8相配合使滑动块5更好地置于所需位置上移动。

45.参照图2和图4,导向柱7的横截面呈半圆形状。导向柱7与导向槽8相对移动时,半圆形状的导向柱7使导向柱7与导向槽8之间的摩擦力减小,进而使滑动块5沿导向柱7的移动功能更加完善。

46.本技术实施例一种破碎锤用活塞环的实施原理为:破碎锤工作前,使用者将上缸体1与破碎锤的机架连接起来,再将活塞环本体3滑动连接至定位块9下,此时限位弹簧11将限位块12从限位槽10内弹出至活塞环本体3内,实现活塞环本体3与上缸体1的卡接,然后将下缸体2滑动连接至上缸体1的下方,此时滑动块5沿滑动槽4方向移动,当滑动块5移动至滑动槽4底端时,将上缸体1与下缸体2通过定位销16连接起来。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1