打击头分体式活塞的制作方法

1.本技术涉及机械破碎设备的技术领域,尤其是涉及一种打击头分体式活塞。

背景技术:

2.液压破碎锤简称“破碎锤”或“破碎器”,液压破碎锤的动力来源是挖掘机、装载机或泵站提供的压力,它能在工程施工中能更有效的破碎石块和岩石,提高工作效率。

3.相关技术可参考授权公告号为cn203866888u的中国实用新型专利,其公开了一种液压破碎锤,该液压破碎锤包括外壳,气缸,活塞,衬套和钎杆,钎杆设在外壳底部,外壳内设有气缸,气缸内设有活塞,活塞下方设有钎杆,钎杆通过衬套固定在外壳上,外壳下方设有倒漏斗状挡板,挡板为peek挡板,衬套上设有消声器,气缸上下两端均设有减震弹簧,外壳右侧设有小型检修门,钎杆为硬质合金杆。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:通常的打击头与活塞固定连接,当打击头破坏后,需要更换整个活塞,但是更换整个活塞过程较为繁琐。

技术实现要素:

5.为了改善更换整个活塞过程较为繁琐的问题,本技术提供一种打击头分体式活塞。

6.本技术提供的一种打击头分体式活塞采用如下的技术方案:

7.一种打击头分体式活塞,包括竖直方向设置的活塞本体,所述活塞本体的底端设有打击头,所述打击头竖直方向设置,所述打击头与活塞本体螺栓连接。

8.通过采用上述技术方案,活塞本体在运动时,能够带动打击头运动,通过打击头与地面的不断碰撞实现将地面破碎的目的,当打击头有破损时,操作员将螺栓拧下,便可实现将打击头拆卸更换的目的,无需更换整个活塞,以降低劳动强度,改善更换整个活塞过程较为繁琐的问题。

9.可选的,所述活塞本体开设有空腔,所述空腔沿活塞本体的长度方向开设。

10.通过采用上述技术方案,打击头在与地面碰撞实现将地面破碎的过程中,空腔的设置能够增大活塞本体的内部硬度,以提高打击头的破碎地面的破碎效果。

11.可选的,所述打击头呈“凸”字型,所述打击头的端部穿设于活塞本体。

12.通过采用上述技术方案,能够增大打击头的打击强度,同时能够提高打击头的连接牢固度。

13.可选的,所述活塞本体内开设有阶梯孔,所述阶梯孔位于活塞本体的底端,所述打击头的端部位于阶梯孔内,所述阶梯孔沿竖直方向设置,所述阶梯孔的直径大于空腔的直径。

14.通过采用上述技术方案,阶梯孔的设置能够降低活塞本体内部强度减弱的可能,同时能够起到节约成本的目的。

15.可选的,所述打击头在与活塞本体的抵接处设有减震垫。

16.通过采用上述技术方案,减震垫的设置能够降低打击头与活塞本体在碰撞时损坏打击头的可能。

17.可选的,所述减震垫的下方固定连接有消音垫,所述消音垫与打击头固定连接。

18.通过采用上述技术方案,在与地面碰撞过程中,消音垫的设置能够降低碰撞时的声响。

19.可选的,所述打击头端部的两侧与阶梯孔两者之间存在空隙。

20.通过采用上述技术方案,打击头在不断的碰撞后,受热会产生一定的变形,空隙的设置为打击头端部的变形提供缓冲空间。

21.可选的,所述螺栓完全位于活塞本体内部。

22.通过采用上述技术方案,活塞本体在带动打击头运动过程中,螺栓全部位于活塞本体内部,从而降低活塞本体的运动对螺栓造成磨损。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.活塞本体在运动时,能够带动打击头运动,通过打击头与地面的不断碰撞实现将地面破碎的目的,当打击头有破损时,操作员将螺栓拧下,便可实现将打击头拆卸更换的目的,无需更换整个活塞,以降低劳动强度,改善更换整个活塞过程较为繁琐的问题;

25.2.打击头在与地面碰撞实现将地面破碎的过程中,空腔的设置能够增大活塞本体的内部硬度,以提高打击头的破碎地面的破碎效果;

26.3.能够增大打击头的打击强度,同时能够提高打击头的连接牢固度。

附图说明

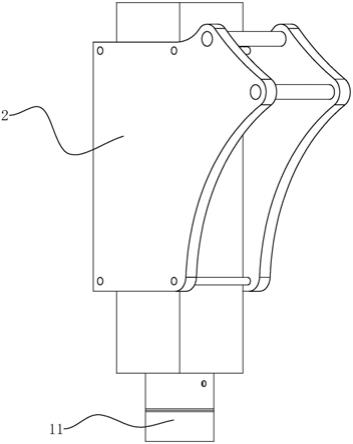

27.图1是本技术实施例整体结构示意图。

28.图2是本技术实施例突显活塞本体、打击头的位置关系剖视图。

29.附图标记说明:1、活塞本体;11、打击头;111、端头;112、底板;1121、消音垫;1122、减震垫;13、螺栓;131、螺杆;132、端帽;14、空腔;15、阶梯孔;16、空隙;2、缸体。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种打击头分体式活塞。参照图1,活塞包括活塞本体1,活塞本体1的外部套设有缸体2,活塞本体1与缸体2滑动连接;活塞本体1沿竖直方向设置,活塞本体1的底端设有打击头11,打击头11与活塞本体1可拆卸连接,当需要将地面破碎时,驱动活塞本体1运动,通过活塞本体1的运动带动打击头11运动,打击头11与地面的不断碰撞实现将地面破碎的目的。

32.参照图2,打击头11呈“凸”字型设置,打击头11包括端头111和底板112,端头111位于底板112的上方,底板112呈长方体状,底板112水平方向设置,底板112的长度与活塞本体1的宽度相等;端头111的长度小于底板112的长度,端头111位于底板112的中间位置,端头111沿竖直方向穿设于活塞本体1的底端,活塞本体1的底端设有螺栓13,螺栓13水平方向设置,螺栓13沿水平方向穿设于活塞本体1和端头111,螺栓13与活塞本体1螺纹连接,螺栓13与端头111螺纹连接,通过螺栓13将活塞本体1和端头111固定,当打击头11有破坏时,将螺栓13拧下,将打击头11从活塞本体1的底端拆卸下来,实现便捷地将打击头11更换的目的,

无需更换活塞本体1,从而节省了更换的时间,同时,也起到了节约成本、降低劳动强度的目的。

33.参照图2,螺栓13包括螺杆131和端帽132,螺杆131的外部设有外螺纹,外螺纹沿螺杆131的周向设置,端帽132位于螺杆131的端部,端帽132的直径大于螺杆131的直径,端帽132与螺杆131固定连接,端帽132的轴向与螺杆131的长度方向一致,螺栓13与端头111螺纹连接后,端帽132完全位于活塞本体1内,活塞本体1运动时,能够降低端帽132与缸体2之间的摩擦,以降低端帽132破损的可能。

34.参照图2,底板112在靠近活塞本体1的一面设有消音垫1121,消音垫1121与底板112固定连接,打击头11在活塞本体1的驱动下运动时,消音垫1121的设置能够降低底板112与地面的碰撞产生的声响。

35.参照图2,消音垫1121的上方安装有减震垫1122,减震垫1122水平方向设置,减震垫1122与消音垫1121固定连接,挡打击头11在运动时,减震垫1122的设置能够降低打击头11与活塞本体1碰撞时破损的可能,从而实现延长打击头11的使用年限。

36.参照图2,活塞本体1的内部开设有空腔14,空腔14沿活塞本体1的长度方向开设,端头111沿竖直方向穿设于空腔14内,空腔14的设置能够提高活塞本体1的内部硬度,以提高打击头11在与地面碰撞时的强度,从而保障打击头11破损地面的质量。

37.参照图2,活塞本体1内开设有阶梯孔15,阶梯孔15开设活塞本体1的底端,阶梯孔15沿活塞本体1的长度方向开设,阶梯孔15的直径大于空腔14的直径,端头111穿设于阶梯孔15内,打击头11在与地面碰撞,将地面破碎时,阶梯孔15的设置能够提高打击头11的破碎强度,同时,也能够降低活塞本体1的开孔成本。

38.参照图2,端头111在靠近阶梯孔15内壁的两侧存在空隙16,打击头11在不断的碰撞过程中产生热量,打击头11会产生形变,空隙16的设置能够为端头111的形变提供缓冲空间。

39.本技术实施例一种打击头11分体式活塞的实施原理为:通过活塞本体1的运动带动打击头11运动,通过打击头11与地面的碰撞实现将地面破碎的目的,打击头11与活塞本体1通过螺栓13连接,当打击头11有损坏时,将螺栓13拧下,将打击头11从活塞本体1拆卸下来,以便于更换打击头11,无需更换整个活塞本体1,从而改善更换整个活塞本体1较为繁琐的问题。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1