一种预制件管廊的制作方法

1.本实用新型涉及大型混凝土预制件领域,具体涉及一种方便运输的预制件管廊。

背景技术:

2.近年来,随着我国快速发展,配套的基础化建设越来越多。预制件管廊技术以其根据施工设计要求能实现多用途功能、便于管理维护检修、预制件管廊能进行工厂流水线生产、预制件管廊便于快速安装缩短现场施工时间、减少环境污染和改善施工环境、投入使用周期快等优点在国内大城市逐渐普及开来。城市排水系统升级改造属于基础建设范畴,目前预制件管廊的安装分为新建管廊和在原有基础上升级改造管廊。新建管廊即直接在规划管线路地面直接开挖沟槽,整平底部基础面后吊入预制管廊进行安装、完成后直接回填恢复原貌即可。在原有基础上升级改造管廊则是将原排水系统进行清理和修复后,将预制件管廊装入原排水系统中,并灌浆填充间隙即可。但怎样将预制件管廊快速运输至指定工位并连接成为本领域的难点。

3.目前现有的预制件管廊运送方法一般采用滚珠法或万向轮法。滚珠法即在原排水系统地面铺设钢管作为滚珠,再将预制件管廊铺在钢管上面,用电动绞盘机将其拉入指定工位。万向轮法即在预制件管廊底面四角位置安装万向轮,用电动绞盘机将其拉入指定工位。这两种输送方式都能实现运输效果,但是都存在缺陷。这两种方法都会使得预制件管廊内部截面过水流量减少,预制件管廊外壁与原排水系统内壁间隙大、填充物料多因而增加成本,输送过程中容易出现卡死现象,需实时调整运送速度、速度慢因而运送效率不高等问题。

4.此外,中国发明专利申请cn201910596060.7提供一种大型预制管廊的施工方法,该方法是在基坑中敷设轨道,通过平移将大型预制管廊运送至安装位置,实现大型预制管廊的安装。该发明采用在基坑中铺设轨道,对大型管廊进行基坑内平移的方式进行安装,管廊标高易于调整,安装精度高,节省基坑空间,平移方式简单快捷。该发明的顶推小车对大型预制管廊的吊装位置从下方用支杆顶起,管廊的安装标高通过螺纹调节,精度非常高,而且便于施工。管廊在预应力连接时,架设结构的稳定性非常高,安装误差小。该发明的顶推驱动装置采用伸缩顶推液压千斤顶与液压卡轨器相结合的形式,通过反复的推拉,推动顶推小车进行,实现大型预制管廊的平移,整个装置占用空间小,施工方便快捷,效率高。

5.但该发明专利申请采用液压力作为动力推动管廊沿导轨水平前行,且采用液压力为抓轨器提供动力,整个管廊运送过程中需要不断为其提供液压力,因而该装置耗能巨大,管廊每往前移动一段距离,油缸就需要收回和重新伸出;因而其运送过程繁琐,平移缓慢,运送效率不高。第二,其装置安装时需要采用钢棒插入的方式连接,使得装置的安装不够精准且安装方式复杂。第三,该装置使用桥架式结构承载管廊的重力,其装置本身的稳定度和运送管廊的精准度都值得进一步改善。第四,其装置安装在预制件管廊的外侧,明显占用不少空间,该装置无法使得预制件管廊的尺寸最大化。

6.因此,本领域仍然需要一种新的预制件管廊平移装置和平移方法,甚至是一种新

的预制件管廊。

技术实现要素:

7.因此,本实用新型首先提供一种预制件的平移装置,所述平移装置包括两根平行固定设置在地基上的导轨(1)、设置在导轨处的四辆平移车(2)和用于为四辆平移车的油缸提供液压油的液压站(3),所述四辆平移车(2)分别用于与待平移的预制件的预制件底板(41)上开设的四个呈矩形分布的安装孔(44)匹配,每辆平移车(2)均包括用于在所述导轨(1)上滚动前行的滚轮(21)、支撑底板(22)、分列在滚轮轴向两侧处的两块滑板(23)、分别与两块滑板连接的两块支撑侧板(24)、用于其活塞杆伸出时使得滚轮向下运动并与导轨接触而在其活塞杆收回时使得滚轮向上运动而脱离导轨的油缸(25)、销轴a(27)、销轴b(28)和销轴c(29),所述滑板(23)与同侧的支撑侧板(24)通过销轴a(27)连接,滑板可绕销轴a转动,在滑板上的销轴a(27)下方某个位置通过销轴b(28)与油缸活塞杆的端部连接,使得滑板可绕销轴b转动,油缸顶部通过销轴c(29)与支撑侧板连接,使得油缸顶部可绕销轴c转动,且销轴a、销轴b和销轴c呈三角形分布;所述液压站(3)直接或间接设置在预制件底板(41)上且液压站(3)与每辆平移车(2)的油缸进油口(251)和油缸回油口(252)分别通过进油管和回油管连接。

8.在一种具体的实施方式中,支撑底板(22)与支撑侧板(24)焊接固定,且所述支撑底板(22)设置在预制件底板(41)上方和支撑侧板(24)的下方。

9.在一种具体的实施方式中,所述平移装置还包括连接在两块支撑侧板(24)之间且用于增强平移车整体刚度的支撑连接轴(26),优选所述支撑连接轴(26)为平行设置的两根以上。

10.在一种具体的实施方式中,每辆平移车(2)还包括用于与设置在矩形安装孔(44)四角外侧的四个预置的预制件螺母(45)相匹配的四根螺栓(20),所述螺栓用于将整个平移车紧固在预制件底板上。

11.在一种具体的实施方式中,所述液压站(3)放置设置在所述预制件底板(41)上。

12.在一种具体的实施方式中,所述液压站(3)包括液压泵以及为液压泵提供动力的电机(33)。

13.在一种具体的实施方式中,所述液压站(3)还包括液压油的进油接口(31)、回油接口(32)、液压锁(34)和手动阀(35),所述液压锁(34)用于确保断电状态下同样能锁定油缸中活塞杆的伸出长度,所述手动阀(35)处匹配设置有进油位、回油位和液压锁位。

14.在一种具体的实施方式中,所述手动阀(35)上的液压锁位居中设置,而进油位和回油位分列在液压锁位的两侧。

15.在一种具体的实施方式中,所述液压站(3)还包括电器箱(36),所述电器箱包含电控开关。

16.在一种具体的实施方式中,滑板长度方向的中部位置通过销轴b(28)与油缸活塞杆的端部连接。

17.本实用新型还提供一种预制件的平移方法,所述平移方法包括使用一种平移装置平移预制件(4),所述预制件(4)包括预制件底板(41),所述预制件底板(41)上开设有相互呈矩形分布的四个分别用于安装四辆平移车的安装孔(44),所述安装孔为通孔结构;所述

平移装置包括两根平行固定设置在地基上的导轨(1)、设置在导轨处的四辆平移车(2)和用于为四辆平移车的油缸提供液压油的液压站(3),所述四辆平移车(2)分别用于与四个所述安装孔(44)匹配,每辆平移车(2)均包括用于在所述导轨(1)上滚动前行的滚轮(21)以及油缸(25),所述油缸(25)的活塞杆伸出时用于使得滚轮向下运动并与导轨接触,而油缸的活塞杆收回时用于使得滚轮向上运动而脱离导轨;所述液压站(3)直接或间接设置在预制件底板(41)上且液压站(3)与每辆平移车(2)的油缸进油口(251)和油缸回油口(252)分别通过进油管和回油管连接;所述平移方法包括先将待平移的预制件放置在导轨上且将四台平移车安装在所述安装孔(44)处,以及随后的油缸活塞杆伸出步骤、锁定步骤和油缸活塞杆收回步骤;所述油缸活塞杆伸出步骤包括启动液压泵使得油缸活塞杆向下伸出,滚轮接触导轨,且预制件底部脱离导轨而使得预制件的重力落在四个滚轮上,为平移预制件做准备;所述锁定步骤包括锁定油缸活塞杆的伸出长度,施加水平外力使得预制件平移,预制件平移过程中,滚轮与导轨保持压紧接触,且滚轮沿着导轨滚动因而带动预制件平移;所述油缸活塞杆收回步骤是在预制件平移且到达目的地之后,油缸活塞杆向上收回,因而滚轮脱离导轨,所述预制件落放在导轨上。

18.在一种具体的实施方式中,所述平移车(2)还包括支撑底板(22)、分列在滚轮轴向两侧处的两块滑板(23)、分别与两块滑板连接的两块支撑侧板(24),所述滑板(23)与同侧的支撑侧板(24)通过销轴a(27)连接,滑板可绕销轴a转动,滑板长度方向的中部位置通过销轴b(28)与油缸活塞杆的端部连接,使得滑板可绕销轴b转动,油缸顶部通过销轴c(29)与支撑侧板连接,使得油缸顶部可绕销轴c转动,且销轴a、销轴b和销轴c呈三角形分布。

19.在一种具体的实施方式中,支撑底板(22)与支撑侧板(24)焊接固定,且所述支撑底板(22)设置在预制件底板(41)上方和支撑侧板(24)的下方。

20.在一种具体的实施方式中,所述平移装置还包括连接在两块支撑侧板(24)之间且用于增强平移车整体刚度的支撑连接轴(26),优选所述支撑连接轴(26)为平行设置的两根以上。

21.在一种具体的实施方式中,每辆平移车(2)还包括用于与设置在矩形安装孔(44)四角外侧的四个预置的预制件螺母(45)相匹配的四根螺栓(20),所述螺栓用于将整个平移车紧固在预制件底板上。

22.在一种具体的实施方式中,所述液压站(3)包括液压泵以及为液压泵提供动力的电机(33)。

23.在一种具体的实施方式中,将预制件放置在导轨上的步骤包括使用吊具将预制件吊运至导轨上并摆正,使得每个安装孔的中心位置均与导轨对准。

24.在一种具体的实施方式中,在所述锁定步骤中,使用电动绞盘机提供水平外力,拉动所述预制件平移至指定工位。

25.在一种具体的实施方式中,在所述油缸活塞杆收回步骤之后,还包括拆除平移车和液压站,并将平移车和液压站运送并安装至下一块待运送的预制件上,如此循环直至所有预制件都被运送到指定工位。

26.在一种具体的实施方式中,所述导轨的长度与预制件待平移的行程长短相匹配。

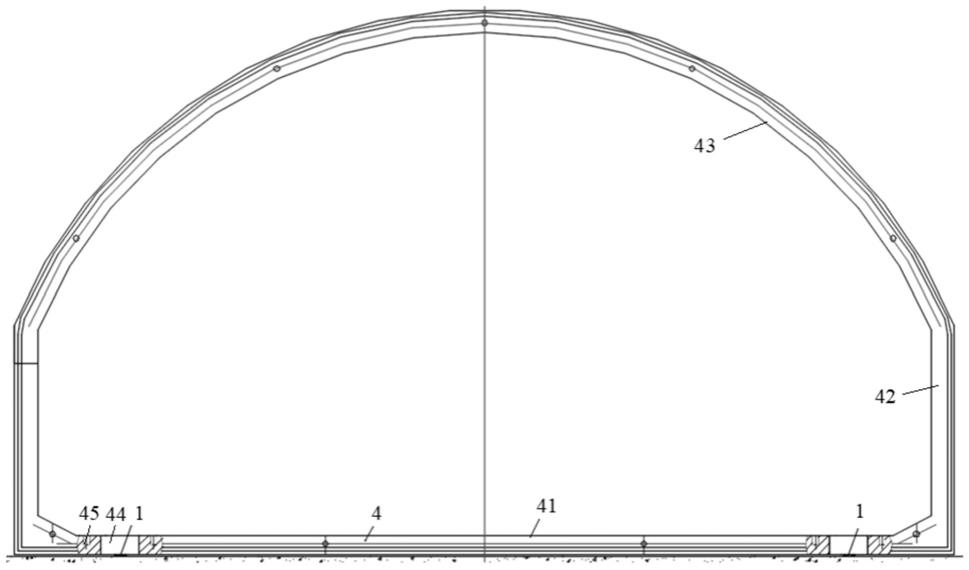

27.本实用新型还提供一种预制件管廊,所述预制件管廊包括预制件底板(41)、设置在预制件底板左右两侧的预制件侧板(42)以及连接设置在两预制件侧板(42)顶部的预制

件顶板(43),所述预制件底板(41)上开设有相互呈矩形分布的四个分别用于安装四辆平移车的安装孔(44),所述安装孔为通孔结构,且在每个安装孔处预置有多个用于将平移车固定在预制件管廊上的预制件螺母(45)。

28.在一种具体的实施方式中,所述安装孔(44)为方孔结构,且在方孔的四角外侧各预置有一个预制件螺母(45)。

29.在一种具体的实施方式中,所述安装孔(44)的长度和宽度均在10~50厘米之间。

30.在一种具体的实施方式中,所述安装孔(44)的长度和宽度均在15~35厘米之间。

31.在一种具体的实施方式中,所述预制件螺母(45)包含内螺纹且其开口向上,用于带外螺纹的螺栓从上向下拧入其中。

32.在一种具体的实施方式中,所述预制件顶板(43)呈弧形。

33.在一种具体的实施方式中,所述预制件管廊为钢筋混凝土结构。

34.在一种具体的实施方式中,所述预制件管廊的左右宽度为2m以上,高度为1.5m以上,前后长度为0.8m以上。

35.在一种具体的实施方式中,所述预制件管廊的左右宽度为3~6m,高度为2~5m,前后长度为1~3m。

36.本专利中,附图所示的预制件管廊左右方向的尺寸为其宽度,前后方向的尺寸为其长度,上下方向的尺寸为其高度,但并不代表本专利中预制件管廊的长度一定大于其宽度。相反地,在很多实施例中,预制件管廊的左右宽度均大于其前后长度。

37.本实用新型的有益效果至少包括如下几点:

38.1、本实用新型所述装置和方法对预制件的输送效率高。具体地,1)本实用新型所述装置安装简便,缩短了装置安装周期。本实用新型中在预制件管廊中预埋螺母且预留安装孔,通过螺栓和螺母的拧合即可实现平移车与预制件管廊的紧密安装。2)装置中包含预埋导轨,配合转动的滚轮能将预制件管廊直线快速运送至指定位置。运送过程中有效避免了干涉和卡死现象,更好地保护了运送的预制件管廊,防止其受到损伤。3)本实用新型中,在预制件管廊运送过程中,其水平推力并不需要液压推动,而是由液压顶起滚轮,使得滚轮向下与导轨接触,而预制件管廊脱离导轨后进入悬空状态,滚轮承载预制件管廊的重力而在导轨上滚动前行,因而本实用新型所述预制件管廊运送过程只需要很小的水平推力即可保证预制件管廊直线前行,其水平推力无需限定为液压驱动,且整个运送过程一气呵成。

39.2、本实用新型所述装置和方法能最大化预制件管廊内部的过水面,节约成本。具体地,本实用新型所述装置安装在预制件管廊的内侧,在预制件管廊满足设计要求的情况下,可以最大限度地扩大预制件管廊内部截面积,使过水量尽量接近原系统排水量,管廊最大化贴近原排水系统内壁、使其与预制件管廊外壁之间的间隙缩小,减少填充物料的用量,降低成本。

40.3、本实用新型所述装置中包含三角形式分布的销轴结构,使得所述装置结构稳定,运送管廊预制件时平稳、精准,不会跑偏,也不会晃动。本实用新型所述装置和方法能实现预制件管廊的精确运送,该装置成本低且能反复循环利用,有效地解决了现有技术中存在的问题。

41.4、本实用新型所述预制件管廊的运送效率高,且能最大化预制件管廊内部的过水面,节约成本。

附图说明

42.图1为预制件摆放在导轨上的示意图(主视角度)。

43.图2为预制件摆放在导轨上的剖面示意图(俯视角度)。

44.图3为图1中导轨处的放大示意图。

45.图4为平移装置支撑所述预制件的示意图。

46.图5为图4中平移车处的放大示意图。

47.图6为图4所示的a

‑

a示意图,也即平移车的结构图。

48.图7为平移车的油缸收缩(图中左边的平移车)和油缸伸出(图中右边的平移车)示意图。

49.图中:1导轨、2平移车、3液压站、4预制件、20螺栓、21滚轮、22支撑底板、23滑板、24支撑侧板、25油缸、251油缸进油口、252油缸回油口、26支撑连接轴、27销轴a、28销轴b、29销轴c、31进油接口、32回油接口、33电机、34液压锁、35手动阀、36电器箱、41预制件底板、42预制件侧板、43预制件顶板、44安装孔、45预制件螺母。

具体实施方式

50.下面结合附图和实施例对本实用新型进行进一步说明。

51.本实用新型首先提供一种预制件的平移装置,所述平移装置包括两根平行固定设置在地基上的导轨(1)、设置在导轨处的四辆平移车(2)和用于为四辆平移车的油缸提供液压油的液压站(3),所述四辆平移车(2)分别用于与待平移的预制件的预制件底板(41)上开设的四个呈矩形分布的安装孔(44)匹配,每辆平移车(2)均包括用于在所述导轨(1)上滚动前行的滚轮(21)、支撑底板(22)、分列在滚轮轴向两侧处的两块滑板(23)、分别与两块滑板连接的两块支撑侧板(24)、用于其活塞杆伸出时使得滚轮向下运动并与导轨接触而在其活塞杆收回时使得滚轮向上运动而脱离导轨的油缸(25)、销轴a(27)、销轴b(28)和销轴c(29),所述滑板(23)与同侧的支撑侧板(24)通过销轴a(27)连接,滑板可绕销轴a转动,在滑板上的销轴a(27)下方某个位置通过销轴b(28)与油缸活塞杆的端部连接,使得滑板可绕销轴b转动,油缸顶部通过销轴c(29)与支撑侧板连接,使得油缸顶部可绕销轴c转动,且销轴a、销轴b和销轴c呈三角形分布;所述液压站(3)直接或间接设置在预制件底板(41)上且液压站(3)与每辆平移车(2)的油缸进油口(251)和油缸回油口(252)分别通过进油管和回油管连接。

52.需要说明的是,本实用新型中的预制件平移并不限定预制件完全是在水平方向移动,例如所述轨道或部分轨道段设置为与水平面倾斜一定的角度,则相应的预制件的平移还包括上坡或下坡的过程,这显然是可以实现的。此外,所述导轨可以是直接或间接固定设置在地基上。

53.本实用新型还提供一种预制件的平移方法,所述平移方法包括使用一种平移装置平移预制件(4),所述预制件(4)包括预制件底板(41),所述预制件底板(41)上开设有相互呈矩形分布的四个分别用于安装四辆平移车的安装孔(44),所述安装孔为通孔结构;所述平移装置包括两根平行固定设置在地基上的导轨(1)、设置在导轨处的四辆平移车(2)和用于为四辆平移车的油缸提供液压油的液压站(3),所述四辆平移车(2)分别用于与四个所述安装孔(44)匹配,每辆平移车(2)均包括用于在所述导轨(1)上滚动前行的滚轮(21)以及油

缸(25),所述油缸(25)的活塞杆伸出时用于使得滚轮向下运动并与导轨接触,而油缸的活塞杆收回时用于使得滚轮向上运动而脱离导轨;所述液压站(3)直接或间接设置在预制件底板(41)上且液压站(3)与每辆平移车(2)的油缸进油口(251)和油缸回油口(252)分别通过进油管和回油管连接;所述平移方法包括先将待平移的预制件放置在导轨上且将四台平移车安装在所述安装孔(44)处,以及随后的油缸活塞杆伸出步骤、锁定步骤和油缸活塞杆收回步骤;所述油缸活塞杆伸出步骤包括启动液压泵使得油缸活塞杆向下伸出,滚轮接触导轨,且预制件底部脱离导轨而使得预制件的重力落在四个滚轮上,为平移预制件做准备;所述锁定步骤包括锁定油缸活塞杆的伸出长度,施加水平外力使得预制件平移,预制件平移过程中,滚轮与导轨保持压紧接触,且滚轮沿着导轨滚动因而带动预制件平移;所述油缸活塞杆收回步骤是在预制件平移且到达目的地之后,油缸活塞杆向上收回,因而滚轮脱离导轨,所述预制件落放在导轨上。

54.本实用新型还提供一种预制件管廊,所述预制件管廊包括预制件底板(41)、设置在预制件底板左右两侧的预制件侧板(42)以及连接设置在两预制件侧板(42)顶部的预制件顶板(43),所述预制件底板(41)上开设有相互呈矩形分布的四个分别用于安装四辆平移车的安装孔(44),所述安装孔为通孔结构,且在每个安装孔处预置有多个用于将平移车固定在预制件管廊上的预制件螺母(45)。

55.本实用新型中的预制件管廊主要用于新建或改造的地下排水系统中,所述预制件管廊例如为外表宽度4.85米、高度2.85米、沿钢轨方向的前后长度为1.5米的空心方管状结构。本实用新型中的导轨例如为钢轨,所述钢轨预埋在地基上,且尽量减小钢轨露出地面的高度,一般情况下,钢轨露出地面的高度可以为3~5厘米。所述安装孔为预制件上的预留孔,用于安装平移车,预制件上一共开设四个预留孔,对应四台平移车和四个滚轮,每个预留孔的尺寸为长300mm,宽200mm。每个预留孔的四角位置各设置一个预留螺母,即预制件螺母,每个预留螺母都包括竖直方向的内螺纹,用于连接包含外螺纹的螺栓。平移车安装在安装孔中之后,其滚轮对中钢轨。整个平移装置包括一台设置在预制件底板上方的含液压泵的液压站,优选液压站设置在预制件底板的中央位置,液压站不需要固定在预制件上,而是放置在预制件底板上方即可。

56.本实用新型中,液压油缸伸出,滚轮与钢轨接触受力,因而把预制件撑起,让预制件离开钢轨,再使用人力或机械推力将预制件水平推动或拉拽往前走,只需要很小的水平力即可使得预制件平移。当预制件沿钢轨移动到目的地之后,再次启动电机使得液压泵回油,活塞杆收回同步将滚轮向上收回因而滚轮脱离钢轨,预制件的重量即落在轨道上。在上述过程中,启动液压泵时(包括液压油缸的伸出和收回过程)需要使用电力,等滚轮和液压油缸把预制件撑起脱离钢轨之后,在预制件的平移过程中,可以断电。本实用新型中,液压泵上的液压锁位处在中间位置,左边位置为进油位,右边位置为回油位。当预制件处于准备开始运输状态时,手动阀拨动到进油位;当预制件处于运输状态时,手动阀拨动到液压锁位;当预制件处于将要停止运输状态时,手动阀拨动到回油位。对应四个滚轮和四台小车,所述平移装置共包括四根进油管和四根回油管。电机驱动液压油缸进油和回油。

57.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演和替换,都应当视为

属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1