一种可增加钢管桩抗力结构的制作方法

1.本实施例涉及海上风机安装技术领域,具体涉及一种可增加钢管桩抗力结构。

背景技术:

2.在海上项目进行施工的过程中,通常会在海底打入多个钢管桩,钢管桩的上端露出至海外以上,然后在钢管桩的顶部设置承台等。同时,在部分码头,也会在主体的下部设置钢管桩,通过钢管桩以实现支撑的作用。

3.现有技术中的钢管桩,通常会受到如下力:一是来自海底中的淤泥对侧壁提供的挤压力,二是桩端承力。

4.现有技术中,为了提高钢管桩对挤压力和桩端承力的承受效果,通常会将钢管桩的长度进行延长。当钢管桩被延长后,首先会导致成本的增加,同时,过长的钢管桩对于施工机械来说存在较大的考验,一方面对应的施工机械较少,另一方面花费较为巨大。

5.实施例内容

6.因此,本实施例要解决的技术问题在于克服现有技术中的钢管桩为了提供对力的承受效果采用较长尺寸,导致不易施工且成本较高的缺陷。

7.为此,本实施例提供一种可增加钢管桩抗力结构,包括:钢管桩;抗拔构件,设置在所述钢管桩的外侧壁上,所述抗拔构件包括:抗拔构件翼板,一端朝向所述钢管桩的外壁位置延伸,另一端朝向远离所述钢管桩的方向延伸;拔构件腹板,沿所述钢管桩的长度方向延伸,所述抗拔构件腹板的一侧与所述钢管桩相连,另一侧与所述抗拔构件翼板的内侧相连,

8.本实施例提供可增加钢管桩抗力结构,所述抗拔构件翼板的一端与所述钢管桩相连接。

9.本实施例提供可增加钢管桩抗力结构,所述抗拔构件腹板设置在所述抗拔构件翼板的宽度中心部位。

10.本实施例提供可增加钢管桩抗力结构,所述抗拔构件设置在所述钢管桩的下部。

11.本实施例提供可增加钢管桩抗力结构,所述钢管桩内部设置有支撑架,所述支撑架设置在所述钢管桩内靠近所述抗拔构件的一端,所述支撑架顶靠在所述钢管桩的内壁上。

12.本实施例提供可增加钢管桩抗力结构,所述支撑架被构建成十字架。

13.本实施例提供可增加钢管桩抗力结构,所述抗拔构件翼板与所述钢管桩外壁之间的夹角范围是15

°‑

30

°

。

14.本实施例技术方案,具有如下优点:

15.1.本实施例提供的可增加钢管桩抗力结构,包括:钢管桩;抗拔构件,设置在所述钢管桩的外侧壁上,所述抗拔构件包括:抗拔构件翼板,一端朝向所述钢管桩的外壁位置延伸,另一端朝向远离所述钢管桩的方向延伸;拔构件腹板,沿所述钢管桩的长度方向延伸,所述抗拔构件腹板的一侧与所述钢管桩相连,另一侧与所述抗拔构件翼板的内侧相连,本实施例中,通过设置抗拔构件,抗拔构件翼板一端朝向所述钢管桩的外壁位置延伸,另一端

朝向远离所述钢管桩的方向延伸,通过抗拔构件腹板的连接作用,在可增加钢管桩抗力结构进行使用时,抗拔构件自身将形成朝向上方的开口,一旦钢管桩自身发生朝向上方的运动时,抗拔构件会带动钢管桩外围的相应面积的泥土等物质一起上移,进而可以增加钢管桩与泥土等物质的侧面接触面积,从而有效地增加钢管桩受到的抗拔力。

16.2.本实施例提供的可增加钢管桩抗力结构,所述钢管桩内部设置有支撑架,所述支撑架设置在所述钢管桩内靠近所述抗拔构件的一端,所述支撑架顶靠在所述钢管桩的内壁上。通过设置支撑架,将钢管桩的内部形成若干个彼此独立的空间,单个空间的面积减小,打桩时更有利于形成土塞。形成土塞后钢管桩一端的传力面积急剧增大,端承力显著增加。

附图说明

17.为了更清楚地说明本实施例具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实施例的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

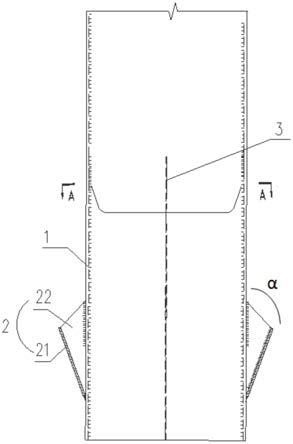

18.图1为本实施例提供的所述可增加钢管桩抗力结构的结构示意图;

19.图2为图1所示的a-a方向的剖视图;

20.图3为图1中支撑架的结构示意图。

21.附图标记说明:

22.1、钢管桩;2、抗拔构件;21、抗拔构件翼板;22、抗拔构件腹板;3、支撑架;31、第一支撑架;32、第二支撑架。

具体实施方式

23.下面将结合附图对本实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实施例一部分实施例,而不是全部的实施例。基于本实施例中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实施例保护的范围。

24.在本实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.在本实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实施例中的具体含义。

26.此外,下面所描述的本实施例不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

27.实施例1

28.本实施例提供一种可增加钢管桩抗力结构,包括:

29.钢管桩1,所述钢管桩1呈筒状设置;抗拔构件2,设置在所述钢管桩1的外侧壁上,所述抗拔构件2包括:

30.抗拔构件翼板21,一端朝向所述钢管桩1的外壁位置延伸,另一端朝向远离所述钢管桩1的方向延伸;

31.具体地,抗拔构件翼板21相对钢管桩1呈倾斜状设置,如图1所示,使得抗拔构件翼板21与钢管桩1之间形成朝向上方设置的开口。如图2所示,抗拔构件翼板21自身具有一定的宽度,如图2中箭头a所示,箭头所指的方向为抗拔构件翼板21的宽度方向。

32.本实施例中,所述抗拔构件翼板21与所述钢管桩1外壁之间的夹角α的范围是15

°‑

30

°

。优选的,限定抗拔构件翼板21与钢管桩1外壁之间的夹角为20

°

。

33.所述抗拔构件2还包括拔构件腹板,沿所述钢管桩1的长度方向延伸,所述抗拔构件腹板22的一侧与所述钢管桩1相连,另一侧与所述抗拔构件翼板21的内侧相连,具体地,如图1所示,抗拔构件腹板22的左侧与抗拔构件翼板21的内侧相连接,抗拔构件腹板22的右侧与钢管桩1的外壁相连接,从而将抗拔构件翼板21稳定连接在钢管桩1上。

34.抗拔构件翼板21一端朝向所述钢管桩1的外壁位置延伸,另一端朝向远离所述钢管桩1的方向延伸,通过抗拔构件腹板22的连接作用,在可增加钢管桩抗力结构进行使用时,抗拔构件2自身将形成朝向上方的开口,一旦钢管桩1自身发生朝向上方的运动时,抗拔构件2会带动钢管桩1外围的相应面积的泥土等物质一起上移,进而可以增加钢管桩1与泥土等物质的侧面接触面积,从而有效地增加钢管桩1受到的抗拔力。

35.本实施例提供增加的钢管桩抗力结构,抗拔构件翼板21自身可以延伸至钢管桩1的外壁位置,也可以与钢管桩1的外壁之间存在一定的间隙。作为一种实施方式,如图1所示,所述抗拔构件翼板21的一端与所述钢管桩1相连接。具体地,为了实现抗拔构件翼板21的稳定连接动作,可以在对应的一端进行焊接操作。

36.本实施例提供可增加钢管桩抗力结构,对抗拔构件腹板22在抗拔构件翼板21上的连接位置不进行限定,作为一种实施方式,抗拔构件腹板22可以连接到偏离抗拔构件翼板21的位置,如图2所示,作为另一种连接方式,所述抗拔构件腹板22设置在所述抗拔构件翼板21的宽度中心部位,通过上述的设置方式,使得当钢管桩1自身发生向上运动时,抗拔构件翼板21位于抗拔构件腹板22的两侧均能实现均匀的受力,从而可以避免抗拔构件翼板21由于受力不均发生扭曲。

37.本实施例提供可增加钢管桩抗力结构,抗拔构件2自身可以设置在钢管桩1的顶部位置,也可以设置在中部位置,还可以设置在底部位置,如图1所示,所述抗拔构件2设置在所述钢管桩1的下部,当对钢管桩1进行投放时,位于钢管桩1下部的抗拔构件2将首先与泥土接触,当完成对钢管桩1的安装后,抗拔构件2自身深入到泥土中一定深度,一旦钢管桩1具有向上运动的趋势,抗拔构件2自身会在大体积泥土的待定下产生较大的抗拔力,从而提高钢管桩1自身的稳定性。

38.本实施例提供可增加钢管桩抗力结构,所述钢管桩1内部设置有支撑架3,所述支撑架3设置在钢管桩内靠近所述抗拔构件2的一端,所述支撑架3顶靠在所述钢管桩1的内壁上。

39.具体地,所述支撑架3和抗拔构件均设置在靠近钢管桩1的下方位置处。本实施例中,对支撑架3和抗拔构件2之间的相对位置不进行限定,支撑架3可以设置在拉拔构架2的下方,也可以与拉拔构件平齐设置,还可以设置在拉拔构件2的上方。

40.如图1所示的视角下,所述钢管桩1的下端首先进入到水面以下的位置,并与泥土相接触。钢管桩内部设置的支撑架3也会随即与泥土进行接触,泥土进一步填充至支撑架与钢管桩之间的空隙中。

41.具体的,对支撑架3自身的结构不进行限定,只有可以起到对钢管桩1内壁的支撑动作即可。

42.现有技术中,为了提高钢管桩1自身的强度,通常会将钢管桩自身设置呈异型,如将钢管桩1的部分结构朝向内部进行挤压,上述的形状设置方式对制作工艺具有一定要求,同时在成型后,由于钢管桩1内部仍为中空结构,因此仍难以有效地提高钢管桩的强度。

43.本实施例中,当钢管桩1内壁放置好支撑架3后,支撑架3对钢管桩1的顶靠可以有效地提高钢管桩1自身的强度,同时还可以在钢管桩1中形成若干个彼此独立的空间,单个空间的面积减小,打桩时更有利于形成土塞。形成土塞后钢管桩1一端的传力面积急剧增大,端承力显著增加。

44.具体的,对支撑架3自身的结构不进行限定,如图2和图3所示,所述支撑架3被构建成十字架。

45.如图3所示,支撑架3包括第一支撑架31和第二支撑架32,本实施例中,第一支撑架31的数量为一个,第二支撑架32的数量为两个,两个第二支撑架32设置在第一支撑架31的两侧。

46.作为变型,支撑架3自身还可以被设置为其它形状,如顶点作用在钢管桩1内壁上的三角形等。作为其他的实施方式,还可以呈“井”字形设置。

47.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实施例创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1