一种钎杆非压紧状态即可工作的液压锤的制作方法

1.本实用新型涉及一种工程机械属具,特别是涉及一种钎杆非压紧状态即可工作的液压锤。

背景技术:

2.液压锤是一种将液压能转换为机械能的冲击机具,其中有两个基本运动元件——活塞和换向阀,两者相互反馈控制,即阀芯的往复运动控制着活塞换向,而活塞在每一个行程的始、终点又通过打开或关闭换向阀的控制油路实现阀芯的换向。

3.为了破碎石料、混凝土及其他建筑材料,液压锤可附接到各种机器上,如挖掘机、 反向铲或者其他类似机器。液压锤安装到机器的臂上并连接到液压系统。液压系统中的高压流体供给至液压锤以驱动与作业工具接触的活塞往复运动,并打击作业工具,完成破碎任务。

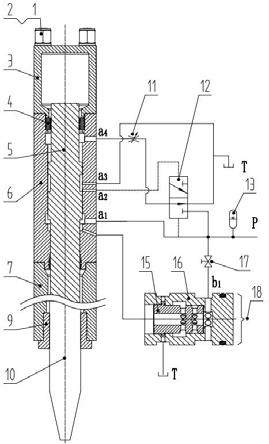

4.现有液压锤锤芯(图1)主要包括:螺母1、长螺栓2、氮气室3、活塞环4、活塞5、中缸体6、下缸体7、内套8、外套9、钎杆10、调频螺栓11、换向阀12、蓄能器13。回程运动开始(图1),高压油p通过油口a1进入前腔,同时作用于换向阀12阀芯的下端,使阀芯稳定处于图(1)所示状态。此时活塞前腔接通高压油p,后腔通过油口a4通回油t,活塞5在前腔高压油p的驱动下,加速回程并压缩氮气室3中的氮气储存能量(如果氮气室3中不充气体,则为纯液压式液压锤),蓄能器13储油,当活塞回程运动至控制油口a2,高压油p到达阀芯的上端,此时阀芯上、下端都与高压油相通,由于设计中阀芯上端有效面积大于下端有效面积,阀芯在高压油作用下换向至图(2)状态,此时前、后腔都通高压油p,蓄能器13排油补充液压系统,活塞5在氮气压力(纯液压式液压锤除外)及油压的作用下,加速冲程,打击钎杆10,输出冲击能。当活塞5越过打击点,控制口a2和a3导通,并与回油t接通,换向阀12的阀芯上端泄压,下端油压作用下阀芯快速换向至图(1)状态,又恢复初始状态,活塞5开始回程,进入下一个打击循环,如此反复。调频螺栓11用于调节后腔液压油流过的流量,进而调节活塞5回程的速度,调节打击频率。在下缸体7中,设有破碎岩石的钎杆10、起导向作用的内套8、外套9,同时内套8、外套9具有保护下缸体7不被磨损的作用。

5.现有技术存在的问题:当活塞5的最大径进入缓冲腔14(图3),由于活塞5的最大径下端面无高压油p,所以此时液压锤无法工作;启动液压锤前,需要用钎杆10将活塞5顶出缓冲腔14,并且液压锤工作的过程中钎杆10需要处于压紧的状态,避免活塞5进入缓冲腔14,才能使液压锤连续不断的工作。

6.由于上述技术问题的存在,很难满足以下工况。

7.(1)对物料的二次破碎,由于物料经过了初次破碎(例如:爆破破碎),重量轻、体积不大,用液压锤压紧的过程中容易移位,钎杆10压不紧物料,则活塞5难以被顶出缓冲腔14,则液压锤无法正常工作;工作中需要反复尝试压紧物料完成破碎作业,这个过程必然严重影响到效率。

8.(2)对表面附着物清理破碎,避免损坏附着物里面的结构(例如:水泥回转窑耐火

砖的拆除,仅需要破碎耐火砖,避免损坏耐火砖下面的窑壁;钢包清除钢渣的过程中,避免损坏钢包的内衬层),但是现有液压锤必须压紧钎杆10才能正常工作,当表面附着物清理破碎完成后,很难及时停机(可操作性差),难免会对附着物下面的结构造成损坏。

技术实现要素:

9.本实用新型针对现有液压锤工作过程中必须压紧钎杆的现象,提供一种钎杆非压紧状态即可工作的液压锤,用于对物料的二次破碎、结构件表面附着物的清理破碎等工况。

10.为解决上述技术问题,本实用新型包括:螺母、长螺栓、氮气室、活塞环、活塞、中缸体、下缸体、内套、外套、钎杆、换向阀、空打阀阀芯、空打阀阀套。通过长螺栓将氮气室、中缸体及下缸体紧固连接,活塞在中缸体内往复运动(运动顺序参见背景技术),打击钎杆;为了便于描述技术方案,将空打阀阀芯和空打阀阀套组成的部件称为空打阀。当活塞最大径进入缓冲腔后,由于空打阀阀芯和缓冲腔连通的端面受到的液压力小于空打阀阀芯和系统高压油p连通的端面所受的液压力,因此空打阀阀芯移动,使得系统高压油p经过空打阀阀套上的油口、空打阀阀芯内部油路及空打阀阀芯和空打阀阀套之间的环形油腔进入缓冲腔,将活塞从缓冲腔推出,使得液压锤连续不断的工作;当活塞离开缓冲腔后,由于空打阀阀芯和缓冲腔连通的端面受到的液压力大于空打阀阀芯和系统高压油p连通的端面所受的液压力(空打阀阀芯和缓冲腔连通的端面面积大于空打阀阀芯和系统压力连通的端面面积),因此空打阀阀芯移动,将油路切断。

11.有益效果:当活塞进入缓冲腔后,空打阀接通高压油p,使缓冲腔进油,将活塞推出,解决了液压锤启动和工作的过程中必须压紧钎杆,使用钎杆将活塞顶出缓冲腔的技术问题。有效的提高了对物料的二次破碎效率及表面附着物清除破碎的可操作性。

12.作为本实用新型的进一步改进,在系统高压油p和空打阀之间设置截止阀或在空打阀和缓冲腔之间设置截止阀,用于控制空打阀是否参与工作。

13.有益效果:为了保护空打阀,在液压锤工作过程中压紧钎杆和不压紧钎杆对工作效果不影响的工况下,使用截止阀将油路断开,空打阀不工作,达到保护空打阀的目的。

附图说明

14.图1 现有液压锤原理图。

15.图2 现有液压锤原理图。

16.图3 活塞进入缓冲腔示意图。

17.图4 本实用新型液压锤结构原理图。

18.图5 本实用新型液压锤结构原理图。

19.图6 本实用新型液压锤优选方案结构原理图。

20.图7 本实用新型液压锤优选方案结构原理图。

21.附图标记说明:1螺母、2长螺栓、3氮气室、4活塞环、5活塞、6中缸体、7下缸体、8内套、9外套、10钎杆、11调频螺栓、12换向阀、13蓄能器、14缓冲腔、15空打阀阀芯、16空打阀阀套、17截止阀、18空打阀。

具体实施方式

22.下面结合附图对本实用新型的实施方式作详细说明(主要附图:图3、图4、图5、图6、图7)。

23.通过长螺栓2将氮气室3、中缸体6及下缸体7紧固连接,活塞5在中缸体6内往复运动(运动顺序参见背景技术),打击钎杆10;为了便于描述技术方案,将空打阀阀芯15和空打阀阀套16组成的部件称为空打阀18。当活塞5最大径进入缓冲腔14后(图3),由于空打阀阀芯15和缓冲腔14连通的端面受到的液压力小于空打阀阀芯15和系统高压油p连通的端面所受的液压力,因此空打阀阀芯15向左移动(图4),使得系统高压油p经过空打阀阀套16上的油口b1、空打阀阀芯15内部油路及空打阀阀芯15和空打阀阀套16之间的环形油腔进入缓冲腔14,将活塞5从缓冲腔14推出,使得液压锤连续不断的工作;当活塞5离开缓冲腔14后,由于空打阀阀芯15和缓冲腔14连通的端面受到的液压力大于空打阀阀芯15和系统高压油p连通的端面所受的液压力(空打阀阀芯15和缓冲腔14连通的端面面积大于空打阀阀芯15和系统高压油p连通的端面面积),因此空打阀阀芯15向右移动(图5),将油路切断。

24.作为本实用新型的进一步改进,在系统高压油p和空打阀18之间设置截止阀17(图6)或在空打阀18和缓冲腔14之间设置截止阀17(图7),用于控制空打阀18是否参与工作。

25.本实用新型并不局限于上述实施方式,在本领域普通技术人员所具备的知识范围内,对其作出其他的变化,都落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1