标准贯入及圆锥动力触探试验仪的制作方法

1.本技术涉及岩土工程勘察的领域,尤其是涉及标准贯入及圆锥动力触探试验仪。

背景技术:

2.圆锥动力触探试验习惯上称为动力触探试验,它是利用一定的锤击动能,将与探杆相连接的标准规格的圆锥形探头打入土中,根据探头贯入土中的锤击数来判断土的力学特性。标准贯入试验是动力触探的一种,是在现场测定砂或粘性土的地基承载力的一种方法。

3.动力触探包括动力设备和贯入系统两大部分,动力设备的作用是提供动力源,贯入部分是动力触探的核心,由重锤、钻杆和钻头组成。使用时,将相应质量的重锤吊起到所要求的高度,使其自由落下锤击下部钻杆,钻头固定安装在钻杆的下端,通过钻头在底面上打孔,从而形成勘探孔,再在勘探孔内进行试验,但是,此项试验需要的人员较多,且试验过程重复落锤,经常出现计数不清、试验不准、耗费时间、人员安全等多种问题,致使现场钻探人员经常编造数据或者偷工减料,也致使勘察报告的相应判定和判别产生错误。

4.针对上述中的相关技术,发明人认为存在有标准贯入及圆锥动力触探试验仪在使用时会出现计数不清、试验不准等缺陷。

技术实现要素:

5.为了改善标准贯入及圆锥动力触探试验仪在使用时会出现计数不清、试验不准的技术问题,本技术提供标准贯入及圆锥动力触探试验仪。

6.本技术提供的标准贯入及圆锥动力触探试验仪,采用如下的技术方案:

7.标准贯入及圆锥动力触探试验仪,包括封装箱、动力模块、电池、传力杆、中转杆以及钻杆;所述动力模块滑动安装在所述封装箱内,所述电池设置在所述封装箱下端,所述封装箱下端设置有连接插口,所述连接插口处插设有控制模块和显示屏,所述控制模块和显示屏均与所述电池电连接,所述控制模块和显示屏均位于所述封装箱外部;所述封装箱顶端的内表面上还设置有吊钩,所述吊钩内穿设有卷绳,所述卷绳的一端与所述电池连接,另一端与所述动力模块连接;所述传力杆的一端与所述动力模块的下表面固定连接,另一端伸出所述封装箱的下表面且与所述中转杆的一端连接,所述中转杆的另一端与所述钻杆的一端连接,所述钻杆的另一端穿入勘探孔。

8.通过采用上述技术方案,使用时,先安装好上述的各设备,再勘探到预定的深度,下钻杆至预定深度,调节中转杆,通过控制模块来控制动力模块,使动力模块在封装箱内向下滑动,通过传力杆将重力传递到钻杆上,并且动力模块在敲击过程中,动力模块只能向下移动,以保证等效力的传递,当实验结束时,可通过控制模块是动力模块回到封装箱顶端,上述过程均是在控制模块的控制下进行的,并且试验进行过程中,将试验数据船体到显示屏上,使得在试验过程中可精确的记载各种数据,保证勘察报告的准确性,使得该试验设备实现电子化和自动化,也使得该设备可适用的范围更广,包括标准贯入试验及3种(轻型、重

型、超重型)圆锥动力触探试验。

9.可选的,所述勘探孔的孔口处安装有孔口支架,所述钻杆远离所述中转杆的一端伸入所述孔口支架内。

10.通过采用上述技术方案,孔口支架的设置使得钻杆在伸入勘探孔时保持竖直状态,从而减少钻杆与勘探孔内表面之间的摩擦力,减少钻杆在钻入过程中的摩阻力。

11.可选的,所述孔口支架包括穿筒和孔口挡片;所述孔口挡片设置在所述穿筒长度方向的中间位置,且沿着所述穿筒的周向设置一周;所述穿筒上设置有开口和转轴,所述开口和转轴正对设置,且均沿着所述穿筒的长度方向延伸,所述开口处设置有两块连接板,两块所述连接板分别设置在所述开口的两侧,且所述连接板上固设有磁片,两块所述连接板通过磁片连接。

12.通过采用上述技术方案,孔口支架安装时,将孔口挡片卡在勘探孔处,使得穿筒的一端伸入勘探孔内,另一端位于勘探孔外部,从而保证钻杆在勘探孔内的竖直状态;穿筒上设置开口和转轴,使得穿筒可以水平张开,可以防止在没有提前安置孔口支架而返工钻杆情况的发生,保证在任何时候都可以放置支架,使得孔口支架实用起来更便利。

13.可选的,所述穿筒包括上开口和下开口,所述上开口和下开口均呈喇叭状,所述上开口端部小的一端和下开口端部小的一端连接且贯通,所述上开口和下开口之间还设置有加强片,所述加强片沿着所述穿筒的长度方向延伸。

14.通过采用上述技术方案,上开口和下开口均设置成喇叭状,可以减少钻杆与穿筒之间的摩阻力,也可以减少钻杆对孔口支架产生顿挫力。

15.可选的,所述封装箱的内壁上设置有滑道,所述滑道沿着所述封装箱的长度方向延伸,所述动力模块上设置有滑块,所述滑块滑动安装在所述滑道内,且不易从垂直于滑道长度的方向脱离。

16.通过采用上述技术方案,保证动力模块可以在电池的电力驱动作用下沿着滑道的长度方向滑动,且动力模块在滑动过程中保持稳定。

17.可选的,所述中转杆可伸缩设置,且所述中转杆靠近所述传力杆的一端设置有承插件,所述承插件的底部也设置有磁片,所述传力杆靠近所述中转杆的一端穿设在承插件内,且通过磁力与所述中转杆连接。

18.通过采用上述技术方案,中转杆为可伸缩设置,使得可通过调节中转杆的长度来匹配不同深度试验时试验设备的位置;中转杆与传力杆通过磁力连接,保证传力杆上的力可以很好的传递到中转杆上。

19.可选的,所述封装箱外表面的中间位置设置有支架,所述支架包括抱箍、挂钩以及支腿;所述抱箍抱设在所述封装箱的外表面,且所述抱箍的外表面固设有水准泡,所述挂钩设置有多个,多个挂钩围绕所述抱箍的外周面间隔均匀设置,所述支腿也设置有多根,且支腿的数量和所述挂钩的数量对应,所述支腿的一端挂设在所述挂钩处,另一端支撑在地面上。

20.通过采用上述技术方案,支架的设置使得该仪器可进行地面固定,并且还可通过调节水准泡使该仪器水平,保证试验的顺利进行,此外,支架为可拆卸设置,方便运输和安装。

21.可选的,所述封装箱顶部外表面的中间位置设置有吊环。

22.通过采用上述技术方案,当在汽车钻等设备中该种仪器无法使用三角支架时,可通过吊环将该仪器起吊到合适的位置再进行试验,提高了该种仪器的实用性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.在控制模块的控制下进行试验,并且将试验数据船体到显示屏上,使得在试验过程中可精确的记载各种数据,保证勘察报告的准确性,使得该试验设备实现电子化和自动化;

25.2.孔口支架的设置使得钻杆在伸入勘探孔时保持竖直状态,从而减少钻杆与勘探孔内表面之间的摩擦力,减少钻杆在钻入过程中的摩阻力。

附图说明

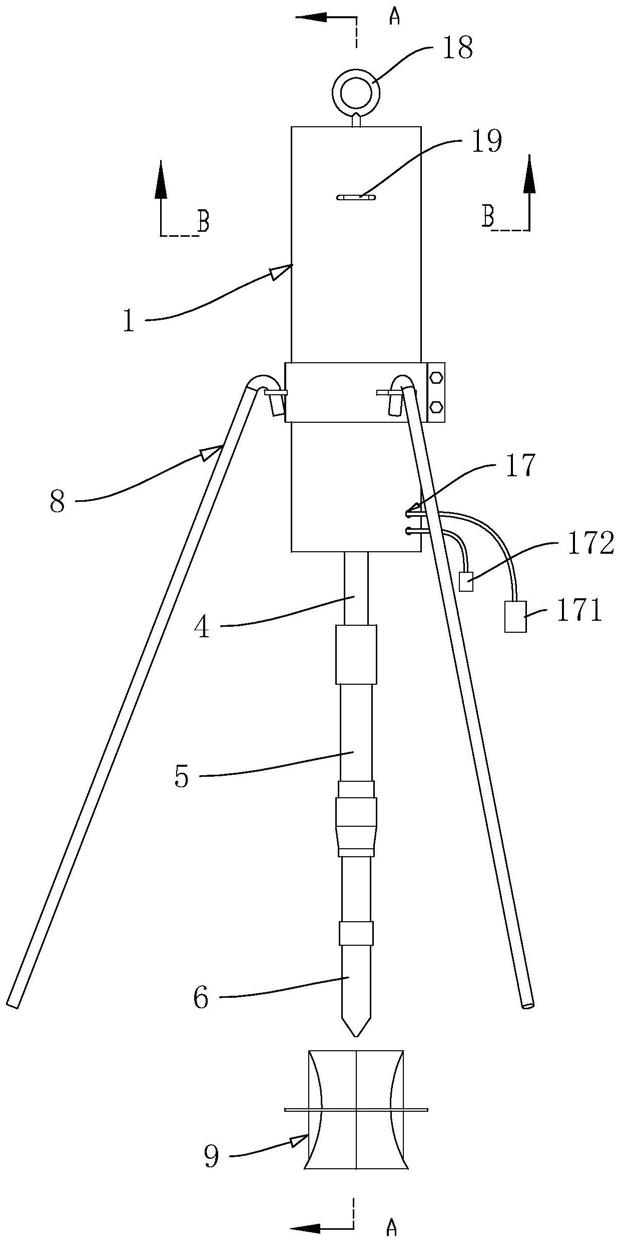

26.图1是本技术实施例的结构示意图。

27.图2是图1中a-a剖视图。

28.图3是图1中b-b剖视图。

29.图4是本技术实施例中支架的结构示意图。

30.图5是本技术实施例中孔口支架的结构示意图。

31.附图标记说明:1、封装箱;11、定滑轮;12、吊钩;13、卷绳;14、穿孔;15、围板;16、安装槽;17、连接插口;171、控制模块;172、显示屏;18、吊环;19、人工把手;2、动力模块;21、滑块;3、电池;4、传力杆;5、中转杆;51、承插件;511、承插口;512、磁片;52、螺扣;6、钻杆;7、滑道;71、滑槽;8、支架;81、抱箍;811、水准泡;82、挂钩;83、支腿;9、孔口支架;91、穿筒;911、开口;9111、连接板;912、转轴;913、上开口;914、下开口;915、加强片;92、孔口挡片。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.本技术实施例公开标准贯入及圆锥动力触探试验仪。参照图1和图2,标准贯入及圆锥动力触探试验仪包括封装箱1、动力模块2、电池3、传力杆4、中转杆5以及钻杆6;动力模块2滑动安装的封装箱1内,电池3安装在封装箱1的下端,传力杆4的一端与动力模块2的下表面固定连接,另一端穿出封装箱1的底面与中转杆5的一端连接,中转杆5的另一端与钻杆6连接。

34.参照图1、图2和图3,封装箱1呈圆筒状,封装箱1的内壁上固设有两条滑道7,两条滑道7正对设置,且两条滑道7均沿着封装箱1的长度方向延伸,滑道7上开设有滑槽71,滑槽71呈燕尾状;动力模块2上固设有两条滑块21,两条滑块21正对设置,且两条滑块21均沿着动力模块2的长度方向延伸,滑块21和滑槽71一一对应设置,滑块21的横截面也呈燕尾状,使得滑块21滑动安装在滑槽71内,且滑块21不易沿着垂直于滑道7长度的方向脱离,从而保证动力模块2在封装箱1内沿着滑道7的长度方向滑动。

35.参照图2,封装箱1内壁的上端固设有定滑轮11,且封装箱1内部上表面的中间位置固设有吊钩12,吊钩12内穿设有卷绳13,卷绳13的一端穿过吊钩12与动力模块2上端的中间位置固定连接,另一端依次穿过吊钩12、定滑轮11后与电池3电连接。

36.参照图1和图2,封装箱1下端的中间位置开设有穿孔14,封装箱1下端还设置有围板15,围板15围绕穿孔14的周边设置一周,且围板15位于封装箱1内部,使得围板15和封装

箱1下端的内壁之间形成安装槽16,电池3则安装在安装槽16内,传力杆4远离动力模块2的一端穿入穿孔14,且伸出封装箱1;封装箱1下端的外表面上还设置有多个连接插口17,连接插口17处插设有控制模块171和显示屏172,使得控制模块171和显示屏172均与电池3电连接,通过操控控制模块171使动力模块2在卷绳13的作用下沿着滑道7的长度方向滑动,并将数据传递到显示屏172上,可以保证数据记录的准确性,此外连接插口17处还可外接电源,使得当电池3的电量不够时,可通过外接电源提供电量。

37.参照图4,封装箱1外表面的中间位置设置有支架8,支架8包括抱箍81、挂钩82以及支腿83;抱箍81抱设在封装箱1的外表面,挂钩82设置有多个,多个挂钩82沿着抱箍81的周向间隔均匀设置,支腿83的数量和挂钩82的数量一致,且支腿83和挂钩82一一对应设置,支腿83的一端弯折设置,且安装时将该端挂设在挂钩82上,使得支腿83安装在抱箍81上,支腿83远离抱箍81的一端支撑的地面上,使得通过支架8将封装箱1架设在地面上;抱箍81的外表面上还设置有水准泡811,通过观察水准泡811来调节该仪器水平。封装箱1顶部外表面的中间位置还固设有吊环18,靠近封装箱1顶端的外周面上还设置有人工把手19,人工把手19设置有两个,两个人工把手19正对设置,以便不适用支架8时,可通过人工把手19来人工扶正。

38.参照图2,中转杆5设置为伸缩杆,中转杆5靠近传力杆4的一端固设有承插件51,承插件51呈圆柱状,承插件51的一端开设有承插口511,承插口511沿着承插件51中心轴线的长度方向开设,且承插口511的底部固设有磁片512,传力杆4远离动力装置的一端插入承插口511,且与磁片512连接,使得中转杆5通过磁吸力与传力杆4连接。中转杆5远离传力杆4的一端设置有外螺纹,且该端设置有螺扣52,螺扣52的内周面设置有内螺纹,螺扣52的一端与中转杆5螺纹连接,另一端与钻杆6螺纹连接,使得通过螺扣52将钻杆6安装在中转杆5上。

39.参照图4和图5,勘探孔的孔口处设置有孔口支架9,孔口支架9包括穿筒91和孔口挡片92,孔口挡片92设置在穿筒91长度方向的中间位置,且沿着穿筒91的周向设置一周,使得孔口支架9安装时,可以通过孔口挡片92将孔口支架9支撑在勘探孔处;穿筒91上还设置有开口911和转轴912,开口911和转轴912正对设置,且均沿着穿筒91的长度方向延伸,使得穿筒91可以水平张开;开口911处设置有两块连接板9111,两块连接板9111分别设置在开口911的两侧,使得两块连接板9111正对设置,两块连接板9111相互靠近的一侧上也各设置有一块磁片512,使得两块连接板9111通过磁片512连接。

40.参照图4和图5穿筒91包括上开口913和下开口914,上开口913和下开口914均呈喇叭状,上开口913端部小的一端与下开口914端部小的一端连接且贯通,使用时,上开口913位于勘探孔外,下开口914位于勘探孔内,其中,上开口913端部大的一端的直径大于下开口914端部大的一端的直径;上开口913和下开口914之间还设置有两片加强片915,两片加强片915正对设置,且加强片915位于开口911和转轴912之间,加强片915沿着穿筒91的长度方向延伸,加强片915靠近穿筒91的一侧设置成弧状,加强了加强片915与上开口913和下开口914的连接。

41.本技术的实施原理为:使用时,先安装好设备,再下钻杆6至预定深度,调节中转杆5,通过控制模块171来控制动力模块2,使动力模块2在封装箱1内向下滑动,并通过显示屏172记录数据,使得该设备不仅实现了电子化和自动化,还保证了勘察报告的准确性。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1