一种安装简易的混凝土衬砌板的制作方法

1.本实用新型涉及一种建筑材料,具体是指一种用于水下施工的安装简易的混凝土衬砌板。

背景技术:

2.混凝土衬砌板作为输水渠道工程的重要组成部分,是工程质量的关键一环,在水利工程得到广泛应用。预制混凝土衬砌板可以显著改善边坡粗糙度,减小行水阻力,提高稳定性,保证正常供水。安装好的常规衬砌板在运行中,因温度、汛期降水、膨胀土变形及温度等原因影响,可能会出现裂缝、隆起等现象。为保证工程运行安全,需对衬砌板进行更换修复。常规的衬砌板拼装拆卸不易,安装时“对缝平齐”要求高,更换修补时增加了施工难度。为保证牢固度安装后缝隙处用填料填充,而常规材料拼接时容错度较低。

3.由于该类产品的施工在水下,所以施工人员在水下的光线不足,无法通过正常的肉眼观看准确、快速实施到位,一般情况下,在水下不宜长期滞留。尤其是在水下环境复杂的情况下,更是如此。

技术实现要素:

4.本实用新型针对现有技术的不足,提出一种改善预制混凝土衬砌板的形状,优化拼接方式;改善预制混凝土的结构,提高力学性能,防止塌陷、鼓包现象的产生。

5.本实用新型改善衬砌板形状,采用凹凸拼接的方式,增加拼接容错度,降低现场拼接难度;衬砌板内部采用双层钢筋搭接的结构,提高抗冻、抗裂性能;衬砌板接缝处采用止水材料填充,提高密封性和防水性。

6.本实用新型是通过下述技术方案得以实现的:

7.一种安装简易的混凝土衬砌板,包括砌板单体,其特征在于砌板单体的至少一侧含有锁扣凸起、或锁扣凹陷,锁扣凸起与锁扣凹陷配套嵌合。在本技术中,锁扣凸起与锁扣凹陷是相同配合,可以有效实现连接,在通过情况下,这种锁扣凸起与锁扣凹陷的设置,在实现连接的同时方便实现定位的作用。

8.作为优选,上述一种安装简易的混凝土衬砌板中所述锁扣凸起和锁扣凹陷分别为台阶形结构。同时在台阶上可以设置插扣与紧缩孔;进一步固定连接。具体是指在锁扣凸起、或锁扣凹陷上设置了插扣,则在另一配合件上设置紧缩孔。

9.作为优选,上述一种安装简易的混凝土衬砌板中所述砌板单体由混凝土面板和混凝土底板,以及中间的第一钢筋结构层和第二钢筋结构层组成,第一钢筋结构层和第二钢筋结构层错层放置形成锁扣凸起、或锁扣凹陷。本技术的该结构特点是考虑到混凝土衬砌板单体的机械强度,通过钢筋结构的设置可以加强机构强度,尤其是以水下等场合,不易出现断裂等情况。在本技术中,各层之间分别制作再拼合而成的结构设置对于制作过程来讲,更方便,而且更容易实现标准化操作。

10.作为优选,上述一种安装简易的混凝土衬砌板中所述砌板单体上设置有凹坑,在

凹坑内通过吊点固定有钢环。方便移动操作;在凹坑内最后还会填上有机材料,防止金属件与水的接触形成腐蚀等问题。

11.作为优选,上述一种安装简易的混凝土衬砌板中所述钢环连接至钢筋结构层上。这样子更利于混凝土衬砌板的牢固度。

12.有益效果:

13.本实用新型中的衬砌板施工无需大型的施工场地,衬砌板相互之间采用简易搭接的锁扣方式连接,稳定性更高,拼接时提高了安装容错度,增强了衬砌板的整体性;衬砌板双层钢筋的内部结构增加了材料的稳定性;衬砌板吊装完成后钢环的环形凹槽部分用密封胶填平,不外露钢筋影响水质;

14.施工缝下部采用柔性mb塑形止水材料,顶部采用963水下环氧涂料胶增加密封性。两种材料刚柔并济,确保了拼接缝作用有效发挥,提高了衬砌板接缝耐水流冲刷的能力,也增强了防渗效果。

附图说明

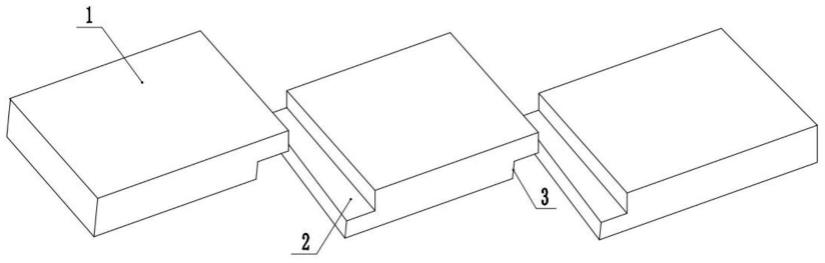

15.图1本实用新型的混凝土衬砌板单体示意图

16.图2本实用新型的混凝土衬砌板拼接结构示意图

17.图3本实用新型的混凝土衬砌板的横截面示意图

18.图4本实用新型的弧形凹槽放大图

19.1、混凝土衬砌板,2、锁扣凸起,3、锁扣凹陷,4、混凝土面板,

20.5、第一钢筋结构层,6、第二钢筋结构层,7、混凝土底板,8、钢环,

21.9、凹坑,10、吊点

具体实施方式

22.下面结合附图,对本实用新型的实施作具体说明:

23.实施例1

24.如附图1、附图2所示结构,一种安装简易的混凝土衬砌板,包括砌板单体1,其中砌板单体1的至少一侧含有锁扣凸起2、或锁扣凹陷3,锁扣凸起2与锁扣凹陷3配套嵌合。锁扣凸起2和锁扣凹陷3分别为台阶形结构;在台阶上设置插扣、或紧缩孔,插扣与紧缩孔配合。

25.所述混凝土衬砌板由若干个砌板单体1拼接而成;相邻的两块混凝土预制板的相对边直接通过锁扣凸起2与锁扣凹陷3的凹凸锁扣结构连接,一块砌板单体1的侧边设有锁扣凹陷3,另一块砌板单体1的与其相对的侧边上固定连接有锁扣凸起2;所述锁扣凸起2和锁扣凹陷3对接。

26.在本实施例中,需要所述混凝土预制板1尺寸为1m

×

2m。所述锁扣凸起2的长度为15cm。

27.上述砌板单体1制成后,即可予以应用于水下操作,可以方便组装。

28.实施例2

29.如图3所示,所述混砌板单体1包括第一钢筋结构层5和第二钢筋结构层6,和浇注在第一钢筋结构层5上的混凝土面板4、以及浇注在第二钢筋结构层6上的混凝土底板7,所

述第一钢筋结构层5和第二钢筋结构层6中采用直径为8mm 的螺纹钢,间距为15cm,位置处于砌板单体1的中部位置。

30.本实施例中由于加入钢筋等结构特点,使得产品的机构强度大大加强,可使用于更多的场合。

31.实施例3

32.在实施例2的基础上,如附图4所示结构,所述第一钢筋结构层5和第二钢筋结构层6上绑扎连接有钢环8,且砌板单体1在钢环8的位置设有凹坑9,在吊装完成后填充mb系列密封胶覆盖钢环8所在凹坑9使砌板单体1表面平整,所述钢环8的直径为10mm。

33.作为进一步的解决方案,所述钢环8上端与砌板单体1的上端面平齐,所述钢环8位于凹坑9内。在凹坑9内通过吊点10固定有钢环8。

34.本实施例可以在移动过程中更方便。

35.实施例4:

36.砌板单体1采用的材料配比如下:硅酸盐水泥400kg、石英砂720kg、水160kg、减水剂24kg、煤灰280kg、硅灰80kg。

37.工程施工前期,要根据施工现场的实际情况,对工程施工图纸以及施工流程进行分析和确认,做好工程开工前的相应准备。要按照工程施工设计图纸对渠道进行施工放样,确定放样尺寸,保证地基底部水分自然风干,增强工程地基强度,有效防止地基受外力因素影响遭到破坏。

38.在进行细部调整。整平完成后用水平尺进行确认检查并测量现场尺寸,确保新装衬板位置平整且现场尺寸无误后再进行吊放工作。预制好的新衬砌板运送到施工现场,协助做好新衬板的起吊前工作,确定牢固后,根据现场实际的测量结果进行安装确保伸缩缝之间的间距,将衬砌板由岸上起吊机械将砌板单体1吊放至待安装部位,待砌板单体1吊放入水后,潜水员下水。潜水员在砌板单体1 的水面上方负责砌板单体1位置的摆正及拼装角度调整,通过水下通讯和岸上人员及时沟通到位。砌板单体1吊放到位后潜水人员进行吊装带的解扣工作。砌板单体1的安装顺序应遵循由渠底部低层往渠侧面水面高层逐层铺装。进行角度调整沉放到位,调整完毕安装到位后拆除吊钩,准备下一块砌板单体1安装。直至将新衬板全部铺装到位,检查,全部安装到位后,潜水员进行水下录像进行复查,后进行进一步细微调整,确保块衬砌板修复不会受到影响。

39.衬板安装完成后,潜水员用低压水枪对砌板单体1之间的拼接缝进行水下冲洗清理,将缝隙中的杂质冲洗出缝隙,确保缝隙内的洁净。清理作业完成后,潜水员用mb塑形止水材料填充对接缝,mb塑形止水材料填入缝腔后,并用工具捣实,mb塑形止水材料填充完成后在顶部铺一层963水下环氧涂料胶。全部处理完成后,潜水员进行水下录像进行复查。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1