一种预填混合料后膨胀混凝土Y型桩软土地基处理方法

一种预填混合料后膨胀混凝土y型桩软土地基处理方法

技术领域

1.本发明涉及一种软土地基处理方法,特别是一种预填混合料后膨胀混凝土y型桩软土地基处理方法。

背景技术:

2.现有的东南沿海深厚软土地基处理常采用真空堆载预压、水泥搅拌桩或薄壁管桩等方案进行地基处理,上述地基处理方式均具有不同的缺点,总体如下:

3.1、采用堆载真空预压处理往往需要长达数月的堆载期,以达到将软土中的水充分外排,但现在工程往往工期都比较紧张;

4.2、水泥搅拌桩处理深厚软土,往往15m或更深厚度施工质量较难保障,特别是受软土中腐殖质、有机质影响,桩成型效果差,处理深度有限,后期沉降变形大;

5.3、薄壁管桩方案造价高,受工程概算制约,极少采用,往往仅高速道路“桥头跳车”区域处理有少量采用;

6.4、施工机械高大、笨重,移动不方便,对地面承载力要求高,需采用钢板或其他措施进行铺垫,才可以行走,增加了工程措施费;

7.5、管桩具有挤土效应,对施工方案及机器行走路线要统筹规划,要求高,容易产生断桩。

8.因此,现有的技术存在着施工周期长、效率低以及造价高的问题。

技术实现要素:

9.本发明的目的在于,提供一种预填混合料后膨胀混凝土y型桩软土地基处理方法。本发明具有能够有效缩短施工周期、提高效率以及降低造价的特点。

10.本发明的技术方案:一种预填混合料后膨胀混凝土y型桩软土地基处理方法,包括以下步骤:

11.a、测量放样,确定打桩桩位位置;

12.b、桩机就位,并采用振动方式将y型管桩模具进行沉管作业;

13.c、y型管桩模具到达设定标高后,停止振动,将预填混合料灌入y型管桩模具的孔口标高处;

14.d、采用振动方式将y型管桩模具进行提管作业,在提管作业的同时往y型管桩模具内补送预填混合料,直至预填混合料高出桩顶设计标高;

15.e、将桩机移至下一桩就位。

16.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,预填混合料包括以下重量份的组分:水泥,7-15份;吸水膨胀灰料,5-15份;石屑料,70-80份;水,8-12份。

17.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,所述吸水膨胀灰料为粉煤灰和/或生石灰。

18.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,所述提管作业

时的提管速率为2m/min。

19.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,y型管桩模具包括截面为y型结构的桩模具,桩模具下方设有形状相对应的桩端模具;所述桩模具包括三个呈三角形分布的端角,相邻的端角之间设有弧形模板,相邻的弧形模板之间还设有中隔板。

20.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,中隔板的宽度为7-12cm。

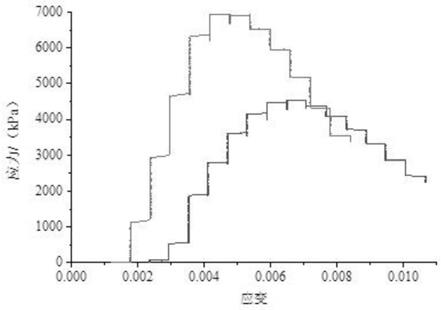

21.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,所述弧形模板的厚度为8-12mm,弧形模板的弧度120

°

。

22.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,所述桩端模具包括截面为y型结构的桩端连接板,桩端连接板中部的下方设有三角锥体;桩端连接板的端部设有螺栓。

23.前述的一种预填混合料后膨胀混凝土y型桩软土地基处理方法中,所述桩端模具和桩模具之间设有桩端封闭角铁;桩端封闭角铁上设有与螺栓相对应的套孔。

24.与现有技术相比,本发明采用由水泥、吸水膨胀灰料(粉煤灰或生石灰)和石屑料按照水泥(7份~15份)、吸水膨胀灰料(5份-15份)、石屑料(70份-80份)拌和均匀得到的预填混合料,与相应配套的施工工艺方法相结合,最终得到的y型复合地基半刚性桩,具有如下优点:

25.1、每延米材料用量省(每延米造价约为薄壁管桩的30-40%),以φ426桩为例,每延米骨料仅0.1立方米,造价低,石屑料可以采用再生建筑材料,具有节能减排和环保意义;

26.2、强度高,通过多种材料相互作用,产生水化热,能充分吸收软土中水分,降低软土含水量,同时有后膨胀扩大桩径的效果;根据现场及室内试验,单桩抗压强度最大可达6.75mpa,是常规同尺寸水泥搅拌桩强度的8-10倍(如图1所示);

27.3、施工速度快,挤土效应小,效率高,每天可成桩20~30根桩;

28.4、处理深度大,最大可达30m深度,形成的工后沉降小,10年最大工后沉降仅13cm,远低于设计要求20cm值(如图2所示);

29.5、施工机械轻巧,移动方便,对地基承载力要求低,不受场地条件限制;同时占地面积小,单位面积内可更多台班同时作业;

30.6、经济效益好,较同类薄壁管桩每延米节省造价60%-70%;

31.7、适用范围广泛,特别适合于东南沿海地区大面积吹填、围海等新近形成的区域软基处理。

32.以温州瓯江口国际会展中心项目为,需进行大面积地基处理,共计约16万平方米,其中道路区域需进行地基处理面积约5万平方米,本发明的地基处理方法较常规薄壁管桩方案对比,在温州瓯江口地基处理项目仅道路区域地基处理就能节省费用约2500万元,节省施工工期一个月。

33.综上所述,本发明具有能够有效缩短施工周期、提高效率以及降低造价的特点。

附图说明

34.图1是本发明制得的y型桩的7d龄期试验结果图;

35.图2是本发明制得的y型桩的10年后工后沉降预测结果图;

36.图3是本发明的y型管桩模具的结构示意图;

37.图4是桩模具的结构视图;

38.图5是桩端模具的结构视图;

39.图6是桩端封闭角铁的结构视图。

40.附图中的标记为:1-桩模具,2-桩端模具,3-桩端封闭角铁,101-端角,102-弧形模板,103-中隔板,201-桩端连接板,202-三角锥体,203-螺栓,301-套孔。

具体实施方式

41.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

42.实施例。一种预填混合料后膨胀混凝土y型桩软土地基处理方法,包括以下步骤:

43.a、测量放样,确定打桩桩位位置;

44.b、桩机就位,并采用振动方式将y型管桩模具进行沉管作业;振动锤振动频率为15-25hz,强迫振动与土层共振下沉,振幅在7-20mm之间;沉管速度为4-5m/min。

45.c、y型管桩模具到达设定标高后,停止振动,将预填混合料灌入y型管桩模具的孔口标高处;

46.d、采用振动方式将y型管桩模具进行提管作业,在提管作业的同时往y型管桩模具内补送预填混合料,直至预填混合料高出桩顶设计标高,得到y型桩(通过改变截面形状而增大承载力,相对于等截面圆形桩,其侧表面积增加,进而增加桩侧摩阻力);

47.e、将桩机移至下一桩就位。

48.预填混合料包括以下重量份的组分:水泥,7-15份;吸水膨胀灰料,5-15份;石屑料,70-80份;水,8-12份。

49.优选为:水泥、粉煤灰、石屑料配比为12:8:80;

50.石屑颗粒粒径大小2-5mm。

51.所述吸水膨胀灰料为粉煤灰和/或生石灰。

52.所述提管作业时的提管速率为2m/min。提管速率控制必须与送料量相匹配,保证管底始终埋在y型桩混合料面以下,以避免进水、夹泥等质量缺陷的发生。

53.成桩过程宜连续进行(应避免后台上料慢造成的供料不足、停机待料现象),直至桩体混合料高出桩顶设计标高。

54.所述桩机为履带振动式打桩机。

55.y型管桩模具构成如图3-6所示,包括截面为y型结构的桩模具1,桩模具1下方设有形状相对应的桩端模具2;所述桩模具1包括三个呈三角形分布的端角101,相邻的端角101之间设有弧形模板102,相邻的弧形模板102之间还设有中隔板103。增强了桩模自身强度和刚度。

56.中隔板103的宽度为7-12cm。

57.所述弧形模板102的厚度为8-12mm,弧形模板102的弧度120

°

。

58.所述桩端模具2包括截面为y型结构的桩端连接板201,桩端连接板201中部的下方设有三角锥体202;桩端连接板201的端部设有螺栓203。

59.所述桩端模具2和桩模具1之间设有桩端封闭角铁3;桩端封闭角铁3上设有与螺栓

203相对应的套孔301。

60.y型桩外包圆直径可选用φ377-426mm多种类型,具体可根据地基处理深度进行调整,中隔板尺寸7cm~12cm,钢质模具,壁厚8-12mm,模板弧度120

°

。

61.桩端模具,高度15-20cm,材料为q235钢,壁厚3-5mm。桩端三角锥上部端口可采用同材质同尺寸桩端封闭角铁进行封闭,防止侧壁漏土进入桩身。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1