一种新型海水海砂混凝土挡墙结构及施工方法

1.本发明涉及一种新型海水海砂混凝土挡墙结构,本发明还涉及上述挡墙结构的施工方法。

背景技术:

2.我国东部临海,海岸线总长度达3.2万多千米,其中大陆海岸线,北起鸭绿江口,南至北仑河口,长达1.8万多千米。其中,临海的混凝土防护设置等长年在海风的吹拂、海浪的浸泡中,处于高湿高盐的环境,经受海风海水的侵蚀。

3.采用普通的钢筋混凝土,在海洋环境下,受氯离子和硫酸盐侵蚀,钢筋被腐蚀,混凝土被侵蚀,导致混凝土剥落,大大降低混凝土结构的承载力,严重影响挡墙结构的耐久性。

技术实现要素:

4.本发明的目的还在于提供一种应用于海水中的具有耐腐蚀的新型海水海砂混凝土挡墙结构,本发明的目的还在于提供上述挡墙结构的施工方法。

5.为此,本发明的一种新型海水海砂混凝土挡墙结构,包括墙体两侧配有纵向纤维筋,纵向纤维筋的外侧铺设纤维格栅,两侧纵向纤维筋沿墙体厚度方向用纤维筋连接,两侧纤维格栅沿墙体厚度方向用纤维筋连接,所述墙体内填充海水海砂混凝土,所述墙体表面涂有渗透结晶涂层。

6.进一步的,所述纤维格栅带有孔状结构,采用聚乙烯或玻璃纤维或碳纤维制成。

7.进一步的,所述纵向纤维筋的长度方向与墙体高度方向相同,所述墙体沿厚度方向设有两排纵向纤维筋,每排设有多个纵向纤维筋,纵向纤维筋之间采用横向连接筋连接,所述纤维格栅与纵向纤维筋通过纤维筋连接固定。

8.进一步的,所述纵向纤维筋和横向连接筋为聚乙烯筋,或玻璃纤维筋,或碳纤维筋。

9.进一步的,所述海水海砂混凝土各组分的重量配比为:水泥250~450千克,掺合料80~200千克,石子1020~1080千克,海砂550~850千克,海水150~180千克,外加剂6.5~12千克。

10.进一步的,所述海水海砂混凝土采用的外加剂包括聚羰酸、葡萄糖酸钠、三乙醇胺、三异丙醇胺形成的混合物。

11.进一步的,按质量百分比所述外加剂各组分包括聚羰酸16%-20%、葡萄糖酸钠1%-3%、三乙醇胺1%-2.5%、三异丙醇胺1%-2%和水,所述外加剂浓度10%-15%,所述外加剂与混凝土使用的海水海砂盐分中的氯化钠、硫酸钠、氯化钙、氯化镁共同组成混凝土的泵送剂。

12.进一步的,所述渗透结晶涂层由渗透结晶混合液喷涂形成,所述渗透结晶混合液按质量百分比各组分包括氟硅酸镁20%-25%、氟硅酸锌1%-1.5%,氢氟酸2%-4%,氟碳

表面活性剂1%-2%,所述渗透结晶混合液浓度为20%-30%。

13.本发明还包括一种新型海水海砂混凝土挡墙结构施工方法,包括以下步骤:

14.(1)将纵向纤维筋和纤维格栅进行设置、连接、绑扎和固定;

15.(2)采用纤维筋将两排纵向纤维筋和纤维格栅绑扎连接起来;

16.(3)将制作完成的配筋系统,放入模板中;

17.(4)进行海水海砂混凝土配制,在模板中浇注海水海砂混凝土;

18.(5)混凝土墙体硬化,养护28后,在混凝土墙体表面喷涂渗透结晶涂层。

19.进一步的,所述渗透结晶涂层采用下述方法形成:在墙体表面喷涂渗透结晶混合液2-4次,每次喷涂待墙体表面干燥后,再进行下一遍的喷涂。

20.本发明的有益效果为:

21.(1)墙体的配筋系统采用纤维筋代替钢筋,避免了钢筋腐蚀,提高混凝土的耐久性能;

22.(2)纤维格栅设在纵向纤维筋上,固定纵向纤维筋,提高墙体的抗裂、抗弯和抗剪性能。

23.(3)混凝土挡墙墙体表面的渗透结晶涂层增加混凝土的密实程度,阻止海水对混凝土挡墙的侵蚀,提高混凝土挡墙的抗腐蚀性和耐久性。

24.(4)采用海水海砂拌制混凝土,节约资源,降低成本;

25.(5)外加剂中三乙醇胺、三异丙醇胺和海水中的氯化钠、硫酸钠混合共同组成混凝土的泵送剂,充分利用海水中的含盐成分,激发矿粉和粉煤灰等胶凝材料的活性,提高参合料的掺量,有效增强混凝土的强度,

附图说明

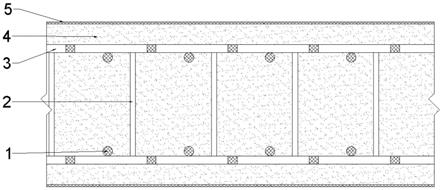

26.图1为实现本发明的一种混凝土挡墙结构的横向剖视图;

27.图2为实施例和对比例的配比和检测结果。

28.附图标记说明:1、纵向纤维筋;2、纤维筋;3、纤维格栅;4、海水海砂混凝土;5、渗透结晶表面涂层。

具体实施方式

29.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

30.参照图1所示,本发明的一种应用于海洋环境的混凝土挡墙结构,包括适用于海洋环境的墙体,墙体包括纵向纤维筋1、纤维格栅3、连接用的纤维筋2、海水海砂混凝土4、渗透结晶涂层5。墙体两侧配有纵向纤维筋1,纵向纤维筋1的外侧铺设纤维格栅3,两侧纵向纤维筋1沿墙体厚度方向用纤维筋2连接或两侧纤维格栅3沿墙体厚度方向用纤维筋2连接,所述墙体内填充海水海砂混凝土,所述墙体表面涂有渗透结晶涂层。

31.在上述实施例中,参照图1所示,配筋系统包括在墙体内的两排纵向纤维筋1和两排纤维格栅3,每排设有多个纵向纤维筋1,纵向纤维筋的长度方向与墙体高度方向相同,纵向纤维筋1之间采用横向连接筋连接,纤维格栅3与纵向纤维筋1通过纤维筋2连接固定。

32.在上述实施例中,纵向纤维筋1和纤维格栅3的高度和宽度一致,纤维格栅3分布在

纵向纤维筋2的外侧,并和墙体的整体高度和宽度相同。

33.在上述实施例中,纤维格栅带有孔状结构,采用聚乙烯或玻璃纤维或碳纤维制成,纵向纤维筋和横向连接筋为聚乙烯筋,或玻璃纤维筋,或碳纤维筋。

34.在上述实施例中,海水海砂混凝土各组分的重量配比包括:水泥250~450千克,掺合料80~200千克,石子1020~1080千克,海砂550~850千克,海水150~180千克,外加剂6.5~12千克。外加剂包括聚羰酸、葡萄糖酸钠、三乙醇胺、三异丙醇胺形成的混合物,按质量百分比外加剂各组分包括聚羰酸16%-20%、葡萄糖酸钠1%-3%、三乙醇胺1%-2.5%、三异丙醇胺1%-2%和水,外加剂浓度10%-15%,外加剂与海水中的氯化钠、硫酸钠、氯化钙、氯化镁共同组成混凝土的泵送剂。

35.在上述实施例中,混凝土墙体表面的渗透结晶涂层5由渗透结晶混合液与墙体表面附着、渗透、结合形成,渗透结晶混合液的组分包括硅氟酸镁、氟硅酸锌、氢氟酸、活性剂和水,其中,按质量百分比,氟硅酸镁20%-25%、氟硅酸锌1%-1.5%,氢氟酸2%-4%,氟碳表面活性剂1%-2%,渗透结晶混合液浓度为20%-30%。上述组分形成混合物后喷涂于混凝土墙面,该混合物渗入混凝土墙体表面的空隙中,与混凝土中的氢氧化钙反应,堵塞混凝土墙体表面的空隙,增密增强混凝土表层,通过阻止微生物、海水中的氯盐和硫酸盐对混凝土表层的侵蚀、腐蚀,提高耐久度。

36.本发明还包括上述应用于海洋环境的混凝土挡墙结构的施工方法,包括以下步骤:

37.(1)将纵向纤维筋1和纤维格栅3进行设置、连接、绑扎和固定;

38.(2)采用纤维筋2将两排纵向纤维筋1和纤维格栅3绑扎连接起来;

39.(3)将制作完成的配筋系统,放入模板中;

40.(4)进行海水海砂混凝土配制,在模板中浇注海水海砂混凝土;

41.(5)混凝土墙体硬化,养护28天后,在混凝土墙体表面喷涂渗透结晶涂层2-4遍,每遍表面干燥后,再进行下一遍的涂抹。

42.上述步骤(5)通过喷雾、涂刷等方式在混凝土墙体表面喷涂2-4次,形成涂层,每遍表面干燥后,再进行下一遍的涂抹,使得渗透结晶混合液中的成分充分渗透至混凝土墙体表层,与混凝土表层中的氢氧化钙反应,堵塞其空隙,充分增密增强表层混凝土。

43.以下是按照上述墙体结构绑扎配筋系统后,浇筑海水海砂混凝土形成墙体的具体实施例1-9:

44.实施例1:每立方泵送混凝土的组成为水泥265kg、矿粉69.4kg、粉煤灰45.6kg、海砂831kg、海水175kg、外加剂6.84kg、石子1040kg外加剂各组分按质量百分比为聚羧酸母液18%、葡萄糖酸钠1%、三乙醇胺1.8%、三异丙醇胺1.5%、以及水,每立方混凝土海水中含氯化钠4.293kg、氯化镁0.91kg、硫酸钠0.716kg、氯化钙0.203kg,和外加剂共同组成带有增强性能的泵送剂。

45.实施例2:每立方泵送混凝土的组成为水泥255kg、矿粉79.4kg、粉煤灰45.6kg、海砂831kg、海水175kg、外加剂6.84kg、石子1040kg,外加剂各组分按质量百分比为聚羧酸母液19%、葡萄糖酸钠1.5%、三乙醇胺2.0%、三异丙醇胺1.8%、以及水,每立方混凝土海水中含氯化钠4.293kg、氯化镁0.91kg、硫酸钠0.716kg、氯化钙0.203kg,和外加剂共同组成带有增强性能的泵送剂,养护28天后,涂抹渗透结晶材料2遍,渗透结晶材料由按质量百分比

的各组分氟硅酸镁20%、氟硅酸锌1%、氢氟酸2.5%、氟碳表面活性剂2%、以及水组成。

46.实施例3:按上述挡墙结构绑扎好纤维筋及纤维格栅骨架,浇注c30泵送混凝土,每立方泵送混凝土的组成为水泥245kg、矿粉89.4kg、粉煤灰45.6kg、海砂831kg、海水175kg、外加剂6.84kg、石子1040kg,外加剂各组分按质量百分比为聚羧酸母液20%、葡萄糖酸钠2.5%、三乙醇胺2.5%、三异丙醇胺2%以及水,每立方混凝土海水中含氯化钠4.293kg、氯化镁0.91kg、硫酸钠0.716kg、氯化钙0.203kg,和外加剂共同组成带有增强性能的泵送剂,养护28天后,涂抹渗透结晶材料4遍,渗透结晶材料由按质量百分比的各组分氟硅酸镁25%、氟硅酸锌1.25%、氢氟酸3.0%、氟碳表面活性剂1.5%、以及水组成。

47.实施例4:按图绑扎好纤维筋及纤维格栅骨架,浇注c35泵送混凝土,每立方泵送混凝土的组成为水泥285kg、矿粉80.2kg、粉煤灰49.8kg、海砂796kg、海水172kg、外加剂7.885kg、石子1045kg,外加剂各组分按质量百分比为聚羧酸母液18%、葡萄糖酸钠1%、三乙醇胺1.8%、三异丙醇胺1.5%,以及水,每立方混凝土海水中含氯化钠4.219kg、氯化镁0.894kg、硫酸钠0.703kg、氯化钙0.200kg,和外加剂共同组成带有增强性能的泵送剂。

48.实施例5:每立方泵送混凝土的组成为水泥275kg、矿粉90.2kg、粉煤灰49.8kg、海砂796kg、海水172kg、外加剂7.885kg、石子1045kg,外加剂各组分按质量百分比为聚羧酸母液19%、葡萄糖酸钠1.5%、三乙醇胺2.0%、三异丙醇胺1.8%、以及水,每立方混凝土海水中含氯化钠4.219kg、氯化镁0.894kg、硫酸钠0.703kg、氯化钙0.200kg,和外加剂共同组成带有增强性能的泵送剂。养护28天后,涂抹渗透结晶材料2遍,渗透结晶材料由按质量百分比的各组分氟硅酸镁20%、氟硅酸锌1%、氢氟酸2.5%、氟碳表面活性剂2%、以及水组成。

49.实施例6:按图绑扎好纤维筋及纤维格栅骨架,浇注c35泵送混凝土,每立方泵送混凝土的组成为水泥265kg、矿粉100.2kg、粉煤灰49.8kg、海砂796kg、海水172kg、外加剂7.885kg、石子1045kg,外加剂各组分按质量百分比为聚羧酸母液20%、葡萄糖酸钠2.5%、三乙醇胺2.5%、三异丙醇胺2%、以及水,每立方混凝土海水中含氯化钠4.219kg、氯化镁0.894kg、硫酸钠0.703kg、氯化钙0.200kg,和外加剂共同组成带有增强性能的泵送剂,养护28天后,涂抹渗透结晶材料4遍,渗透结晶材料由按质量百分比的各组分氟硅酸镁25%、氟硅酸锌1.25%、氢氟酸3.0%、氟碳表面活性剂1.5%、以及水组成。

50.实施例7:每立方泵送混凝土的组成为水泥310kg、矿粉90.4kg、粉煤灰54.6kg、海砂759kg、海水167kg、外加剂9.1kg、石子1050kg,外加剂各组分按质量百分比为聚羧酸母液18%、葡萄糖酸钠1%、三乙醇胺1.8%、三异丙醇胺1.5%、以及水,每立方混凝土海水中含氯化钠4.097kg、氯化镁0.868kg、硫酸钠0.683kg、氯化钙0.194kg,和外加剂共同组成带有增强性能的泵送剂。

51.实施例8:每立方泵送混凝土的组成为水泥300kg、矿粉100.4kg、粉煤灰54.6kg、海砂759kg、海水167kg、外加剂9.1kg、石子1050kg、外加剂各组分按质量百分比为聚羧酸母液19%、葡萄糖酸钠1.5%、三乙醇胺2.0%、三异丙醇胺1.8%、以及水,每立方混凝土海水中含氯化钠4.097kg、氯化镁0.868kg、硫酸钠0.683kg、氯化钙0.194kg,和外加剂共同组成带有增强性能的泵送剂。养护28天后,涂抹渗透结晶混合液2遍,渗透结晶混合液由按质量百分比的各组分氟硅酸镁20%、氟硅酸锌1%、氢氟酸2.5%、氟碳表面活性剂2%、以及水组成。

52.实施例9:每立方泵送混凝土的组成为水泥290kg、矿粉110.4kg、粉煤灰54.6kg、海

砂759kg、海水167kg、外加剂9.1kg、石子1050kg外加剂各组分按质量百分比为聚羧酸母液16%、葡萄糖酸钠3%、三乙醇胺1%、三异丙醇胺1%以及水,每立方混凝土海水中含氯化钠4.097kg、氯化镁0.868kg、硫酸钠0.683kg、氯化钙0.194kg,和外加剂共同组成带有增强性能的泵送剂。养护28天后,涂抹渗透结晶材料4遍,渗透结晶混合液由按质量百分比的各组分氟硅酸镁30%、氟硅酸锌1.5%、氢氟酸3.0%、氟碳表面活性剂1.5%、以及水组成。

53.图2中,实施例2,3,5,6,8,9的墙体分别喷涂了2遍和4遍渗透结晶涂层,实施例1,4,7则未喷涂涂层,从该图2可得出,喷涂2遍涂层与未喷涂涂层相比,混凝土表面水渗透指数显著减小,喷涂4遍涂层与喷涂2遍涂层相比,水渗透指数进一步减小。混凝土表面耐蚀性和使用耐久性进一步提高。

54.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1