一种龙门吊承吊安装风电安装平台桩腿的方法与流程

1.本发明涉及一种以通用600吨龙门吊承吊安装超高风电安装平台桩腿的方法,属船舶与海洋工程装备技术领域。

2.

背景技术:

于

3.海上风能资源丰富,相比陆上风电,海上风电具有风力平稳、风机利用率高、不占地等优点,积极推进海上风电的开发具有重要意义。桩腿是自升式风电安装平台最重要、最关键的结构之一,桩腿尺寸大,结构复杂。通常自升式风电安装平台设有4条桩腿,各桩腿的下部设有桩靴。圆柱形桩腿的自升式风电安装平台其桩腿与液压插销式升降系统相配合以实现平台的升降,桩腿侧壁设置与升降系统配合的插销孔,桩腿内部为中空结构,桩腿下端固定于内部中空的桩靴上,桩腿的内腔与桩靴的内腔相连通。桩腿用于支撑风电安装平台上部主船体的重量以及承受风、浪、流等环境荷载,当自升式风电安装平台实施作业时,需要通过升降机构将平台举升到海面以上安全高度,随后进行桩腿的插桩,并由桩靴来支撑整个平台。桩腿建造及安装技术是自升式风电安装平台建造的核心。有一种大型风电安装平台桩靴和桩腿的总高度超过85m,单根桩靴和桩腿钢结构重量约为760吨,舾装件重量约为20吨,通常由钢板焊接建造。由于桩腿长度超高,需要进行分段建造,然后进行组装,桩腿分段划分时充分考虑总装船厂的吊车起重能力,以及采用最少数量的分段,来减少桩腿接长合拢缝的数量,减少桩腿高空作业的工作等进而缩短整个平台的建造周期,保证组装过程中精度。目前主流海工船厂常规的做法,风电平台在陆地或船坞中进行建造时,基于吊车能力限制,桩腿最多只能接长2-3节、高度通常在60m左右;后继桩腿的接长,安排在码头施工过程中进行,需要租赁大型浮吊进行安装,采用大型浮吊进行上部桩腿分段的翻身以及安装就位。经测算上述传统方法租用浮吊的费用大约为100万人民币,浮吊配合上部桩腿翻身及安装的周期大约为4天时间,存有费用高、安装时间长的问题。600吨龙门吊是总装船厂的通用设备,利用总装船厂现有的设备资源,综合考虑建造场地的吊装和运输能力,设计一种利用600吨龙门吊在短时间、低成本的条件下实现风电安装平台超高桩腿的安装方法是十分必要的。

技术实现要素:

4.本发明提供了一种龙门吊承吊安装风电安装平台桩腿的方法,所述方法以600吨龙门为基本起吊设备,将桩腿分为两段吊装,配合加强吊耳结构的设计及吊装方法的改进,实现低成本、短耗时的超高桩腿安装。

5.本发明所述问题是以下述技术方案实现的:

6.一种龙门吊承吊安装风电安装平台桩腿的方法,所述方法以600吨龙门为吊装设备,将总长82.6米的桩腿分为下部桩腿、上部桩腿两部分依次进行吊装安装,步骤如下:

7.a、桩腿制作:将分段制作后的下部桩腿、上部桩腿通过大件运输船运至总装船厂的小港池内,上部桩腿、下部桩腿的下部分别对称设置两套下部吊耳,下部桩腿的上端设置x形加强吊耳结构,上部桩腿的上端设置一字形加强吊耳结构;

8.b、桩腿运输:采用大件运输船将下部桩腿、上部桩腿运至总装船厂的小港池内;

9.c、桩腿卸船:利用600吨龙门吊将下部桩腿、上部桩腿卸下摆放在船坞内的托架上,桩腿的长向与龙门吊的主梁平行;

10.d、下部桩腿吊装安装:600吨龙门吊3#吊钩上的钢丝绳与下部桩腿的x形加强吊耳结构的卸扣相连,1#吊钩、2#吊钩的钢丝绳分别与下部桩腿的两套下部吊耳的卸扣相连,将下部桩腿起吊离地面大于40米后1#和2#吊钩缓慢下降,使下部桩腿慢慢直立,将下部桩腿直立于木方上,摘除下部吊耳上的卸扣,1#吊钩和2#吊钩撤离,人工切除下部吊耳;起吊3#吊钩,将下部桩腿吊装至桩靴位置,桩靴的长向与龙门吊主梁垂直,待下部桩腿下端与桩靴完全对位,施工人员开始进行微调、找正,在固桩室上部、下部斜口位置,采用木楔进行封固,保证桩腿焊接前处于封固状态,确认下部桩腿下端与桩靴完全对位,进行下部桩腿与桩靴的焊接;

11.e、提升桩靴:下部桩腿与桩靴焊接完毕后,采用600吨龙门吊的两个上小车1#吊钩和2#吊钩与下部桩腿上端的第一吊耳连接,将桩靴以及下部桩腿整体提升到指定高度后,采用九个高支撑结构敷设在桩靴的下平面;

12.f、上部桩腿吊装安装:采用一根载荷500吨、长度为6米的钢丝绳套,通过两个500吨的卸扣与上部桩腿顶端一字形加强吊耳结构连接,3#钩下部的小吊排拆除,使用3#钩“山”字形的钩头,分别挂钩在上述500吨6米钢丝绳套的中部;1#吊钩和2#吊钩的钢丝绳分别与上部桩腿下端的两套下部吊耳采用卸扣相连,上部桩腿起升至离地面5米时,1#和2#吊钩停止起升,3#钩继续起升,使桩腿慢慢直立,将上部桩腿直立于木方上,拆除下部吊耳上的卸扣,1#吊钩和2#吊钩撤离,人工切除下部吊耳;3#吊钩将桩腿整体平稳吊起,上部桩腿吊装至与下部桩腿对应角度位置,继续起升至下部桩腿顶部高度高1米位置,平移至下部桩腿顶部,缓慢下降;施工人员进行位置调整,保证垂直度、焊接口及内部冲桩管线等所有精度在合格范围内,施工人员开始进行上部桩腿、下部桩腿间的焊接。

13.上述龙门吊承吊安装风电安装平台桩腿的方法,所述x形加强吊耳结构包括交叉呈x形分布的两根承重杆,两根承重杆所夹锐角小于30

°

,各承重杆的两端分别与下部桩腿的内壁焊接,各承重杆的两端分别焊接第一吊耳,第一吊耳穿过承重杆,第一吊耳的下部与下部桩腿的内壁焊接。

14.上述龙门吊承吊安装风电安装平台桩腿的方法,上部桩腿的顶部设有封板,所述一字形加强吊耳结构包括两套第二吊耳和位于封板下部的十字主支撑、支撑臂、吊耳底支撑板,十字支撑的四个端点与上部桩腿的内壁焊接,两套第二吊耳腹板位于十字主支撑的一条支臂的两端,两套第二吊耳腹板共面,数条支撑臂的中部分别与十字主支撑焊接,数条支撑臂的方向与第二吊耳的腹板垂直,各支撑臂的两端分别与上部桩腿的内壁焊接,各第二吊耳的下部分别焊接吊耳底支撑板,吊耳底支撑板的外侧边与上部桩腿的内壁焊接;一字形加强吊耳结构还包括位于封板上部的吊耳边支撑板和吊耳侧支撑板,吊耳边支撑板底部与封板焊接,吊耳边支撑板中部与第二吊耳的外侧部焊接,各吊耳边侧撑板底部与封板焊接,每两块吊耳边侧撑板的侧边与一套第二吊耳的内侧部焊接。

15.上述龙门吊承吊安装风电安装平台桩腿的方法,上述d步骤中,下部桩腿安装后两根承重杆间锐角的中心线与桩靴的长向平行。

16.上述龙门吊承吊安装风电安装平台桩腿的方法,所述f步骤中上部桩腿安装后两

套一字形加强吊耳的连线与桩靴的长向平行。

17.上述龙门吊承吊安装风电安装平台桩腿的方法,上述c步骤中,位于托架的下部桩腿两根承重杆所夹锐角的中心线与坞底垂直;位于托架的上部桩腿两套第二吊耳的连线与坞底平行。

18.上述龙门吊承吊安装风电安装平台桩腿的方法,下部桩腿、上部桩腿等长。

19.本发明方法利用总装船厂通用设备600吨龙门吊安装高度为82.6米的桩腿,安装过程充分利用现有设备设施,综合考虑建造场地的吊装和运输能力,将桩腿分为两部分加工安装。下部桩腿上端采用x形加强吊耳结构,采用2个滑轮及2个钢丝绳的吊装索具,实现下部桩腿上端的x形加强结构以及4个吊耳在整个吊装过程中受力均匀,并实现下部桩腿与桩靴焊接完成后整体提升;上部桩腿设置一字形加强吊耳结构,灵活应用600吨龙门吊的吊具,配合500吨级6米钢丝绳圈及配套卸扣等三者的平衡配比,满足高度和重量的吊装要求,实现上部桩腿的吊装安装。经统计,采用本发明方法所需制作工装和吊索具采购费用约3万元,单根上部桩腿分段翻身及安装的周期大约为0.5天时间,极大的提高经济效益并缩短施工周期。

附图说明

20.图1桩靴的位置分布图;

21.图2是下部桩腿的示意图;

22.图3是图2的俯视图;

23.图4是x形加强吊耳结构的立体图;

24.图5是x形加强吊耳结构的剖视图;

25.图6是上部桩腿的示意图;

26.图7是图6的俯视图;

27.图8是上部桩腿顶部第二吊耳的分布示意图;

28.图9是去掉封板后一字形加强吊耳结构的立体图;

29.图10是桩腿卸船后在船坞摆放位置示意图;

30.图11是下部桩腿在托架上的摆放示意图;

31.图12是上部桩腿在托架上的摆放示意图;

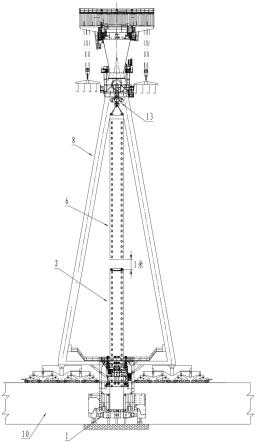

32.图13是下部桩腿吊装示意图;

33.图14是下部桩腿与桩靴安装示意图;

34.图15下部桩腿相对桩靴方位示意图;

35.图16是下部桩腿安装完成的示意图;

36.图17是上部桩腿吊装示意图;

37.图18是上部桩腿相对桩靴方位示意图;

38.图19是上部桩腿、下部桩腿吊装连接示意图。

39.图中各标号为:1、桩靴,2、下部桩腿,3、承重杆,4、第一吊耳,5、下部吊耳,6、上部桩腿,7、第二吊耳,8、600吨龙门吊,9、小港池,10、船坞,11、1#吊钩,12、2#吊钩,13、3#吊钩,14、固桩室,15、主船体桩腿围阱区,16、木楔,17、高支撑结构,18、钢丝绳套,19、山字形钩头,20、封板,21、十字主支撑,22、支撑臂,23、吊耳底支撑板,24、吊耳边支撑板,25、吊耳侧

支撑板。

具体实施方式

40.下面结合附图对本发明作详细说明。

41.本发明方法以总装船厂通用的600吨龙门吊为起吊设备,将总长82.6米的桩腿安装在高度2.4米的桩靴上。桩腿采用两段组装接长,桩腿直径4米。上部桩腿、下部桩腿基本等长,各重量约320吨,桩靴重量约120吨。上部桩腿安装就位后,顶面距船坞地面距离约85米,这样的吊装高度,船坞配备的600吨龙门吊现有吊具是不能满足该吊装高度的要求。按照惯例是等平台出坞在码头站桩升船后,采用大型浮吊进行上部桩腿的吊装。但如果采用传统方案,影响整个平台出坞后的完整性,且租赁大型浮吊的费用高,影响交船周期及成本控制。

42.600吨龙门吊的上小车设置1#吊钩、2#吊钩,起重量swl2x300t,上小车销钩处起升高度到陆地约88.5m,两吊钩最大吊重差150t,两吊钩横移距离13m到17m;600吨龙门吊的下小车设置3#吊钩,主起重量swl400t,副起重量swl20t,下小车销钩处起升高度到陆地约80.5m。

43.参看图1,桩靴在风电安装平台主船体船内的位置分布如图所示,各桩靴1相对主船体的安装方向定义0度、90度、180度、270度的安装角度,桩靴的长向为0

°‑

180

°

方向。

44.本发明方法按照下述步骤实施:

45.a、桩腿制作:由于上、下部桩腿采用不同的吊装方法,因此需要在完成加工的上、下部桩腿上制作不同结构的吊耳结构。参看图2-5,下部桩腿2的下部分别对称设置两套下部吊耳5,两套下部吊耳间的弧长距离为1—1.3米。在上部桩腿的顶端制作x形加强吊耳结构。x形加强吊耳结构包括交叉呈x形分布的两根承重杆3,两根承重杆所夹锐角小于30

°

,各承重杆的两端分别与下部桩腿的内壁焊接,各承重杆的两端分别焊接第一吊耳4,位于同一承重杆两端的第一吊耳的腹板共面。第一吊耳穿过承重杆,第一吊耳的下部呈三角形,三角形的直边与下部桩腿的内壁焊接。两套下部吊耳5对称分布在下部桩腿一条母线的两侧,该母线与两根承重杆所夹锐角的中心线对应。两根承重杆所夹锐角小于30

°

的设计,一是避让桩腿销孔保护罩,二是有利于起吊过程中钢丝绳与滑轮接近竖向垂直。考虑到下部桩腿与桩靴焊接后需要一同起吊,采用承重杆加强结构设置四套第一吊耳,从而减小单组钢丝绳和第一吊耳的承重级别。

46.参看图6-图9,上部桩腿下部分别对称设置两套下部吊耳5,两套下部吊耳间的弧长距离为1—1.3米。上部桩腿的上端设有封板20,还设置了一字形加强吊耳结构。上部桩腿吊装时基于对600吨龙门吊起吊高度的考虑,采用钢丝绳套和两吊耳结合的方式,两吊耳各自承受的重量大,故对一字形加强吊耳结构进行了特殊设计。所述一字形加强吊耳结构包括两套第二吊耳7和位于封板下部的十字主支撑21、支撑臂22、吊耳底支撑板23。十字主支撑的四个端点分别与上部桩腿的内壁焊接,两套第二吊耳位于十字主支撑的一条支臂的两端,两套第二吊耳的腹板共面。数条支撑臂的中部分别与十字主支撑焊接,数条支撑臂的方向与第二吊耳的腹板的板面垂直,各支撑臂的两端分别与上部桩腿的内壁焊接。十字主支撑和各支撑臂作为对第二吊耳的主要支撑结构,一方面要承担上部桩腿起吊后的重量,另一方面承担上部桩腿从水平放置到竖直状态过程的动态吊装承重。各第二吊耳的下部焊接

吊耳底支撑板23,吊耳底支撑板的外侧边与上部桩腿的内壁焊接。一字形加强吊耳结构还包括位于封板上部的两块吊耳边支撑板24和四块吊耳侧支撑板25。各吊耳边支撑板的底部与上部桩腿的边部焊接,各吊耳边支撑板的中部分别与第二吊耳的外侧部焊接,对第二吊耳靠近上部桩腿边部的外侧构成支撑。各吊耳边侧支撑板底部与封板焊接,每两块对称设置的吊耳侧支撑板的侧边与第二吊耳的内侧部焊接,对第二吊耳靠近上部桩腿中心位置的内侧部构成支撑,吊耳侧支撑板的位置与支撑臂上下对应。两套下部吊耳对称分布在上部桩腿一条母线的两侧,该母线与两套第二吊耳的中心线对应。

47.b、桩腿运输:采用大件运输船将下部桩腿、上部桩腿运至总装船厂的小港池内。

48.c、桩腿卸船:利用600吨龙门吊8的上下小车将下部桩腿2、上部桩腿6由进入小港池9的大件运输船卸下,摆放在位于船坞10底面的托架上,桩腿的摆放方向与龙门吊的主梁平行,如图10所示。位于托架的下部桩腿两根承重杆3所夹锐角的中心线与坞底垂直,如图11所示。采用此种摆放状态主要考虑,下部桩腿的整个翻身及竖立过程中,第一吊耳4的腹板与钢丝绳处于接近铅锤位置,即下部桩腿水平吊起时四套第一吊耳4承担重力向下的1/2桩腿重量,翻身竖立后四套第一吊耳4要承担整个桩腿的重量。位于托架的上部桩腿两套第二吊耳7的连线与坞底平行,即两套第二吊耳呈水平状态,如图12所示,采用此种摆放状态主要考虑,上部桩腿水平吊起时两套第二吊耳7承担重力向下的1/2桩腿重量,翻身竖立后两套第二吊耳7要承担整个桩腿的重量,另外由于600吨龙门吊的下小车3#吊钩13的吊钩高度极限,将3#吊钩挂钩在钢丝绳套18的中部,能缩短钢丝绳套近一半的吊具高度。

49.d、下部桩腿吊装安装:

50.(1)参看图13,600吨龙门吊的3#吊钩13上的钢丝绳分别与下部桩腿上端的两组第一吊耳4采用卸扣相连,600吨龙门吊的1#吊钩11和2#吊钩12的钢丝绳分别与下部桩腿的下部吊耳5采用卸扣相连。600吨龙门吊的3#吊钩与下部桩腿上端的第一吊耳连接时,需要采用两个滑轮以及两条钢丝绳,采用两个滑轮及2条钢丝绳的方法,实现下部桩腿上端的x形加强吊耳结构以及每个第一吊耳在整个吊装过程中受力均匀,避免出现单个吊耳由于受力不均匀产生吊耳强度不足的风险。600吨龙门吊上下小车将桩腿整体起吊后距离托架100mm左右时,做刹车试验。停5—10分钟后使受力均衡、起吊平稳后检查钢丝绳与卸扣位置无异常后再进行吊运。钢丝绳之间的夹角不能大于60度。

51.(2)当下部桩腿起升至离地面约40米时,1#吊钩和2#吊钩缓慢下降,使下部桩腿慢慢直立。现场操作人员将下部吊耳上的卸扣进行摘除,600吨龙门吊1#、2#吊钩撤离,采用人力或牵引力(带动下部桩腿分段旋转90度,后移至摆放位置,缓慢下降,再次落地。

52.(3)在桩腿直立位置,提前布置好木方,保证下部桩腿直立于木方之上,防止桩腿下方结构受损,待桩腿平稳置于木方之上。工人开始对下部吊耳进行切除,并打磨光顺。

53.(4)参看图14,起升600吨龙门吊3#吊钩13,将下部桩腿2吊装至安装位置,调整安装角度,3#吊钩同时缓慢下降,穿过固桩室14、主船体桩腿围阱区15,落入桩靴1的安装孔,待桩腿下端与桩靴完全对位,操作人员开始进行微调、找正。根据固桩室内壁与桩腿之间的空隙,在固桩室上部和下部斜口位置采用木楔16进行封固,保证桩腿焊接前处于封固状态。质量人员进行检查、确认后进行下部桩腿与桩靴的焊接。下部桩腿相对桩靴方位如图15所示,即下部桩腿两根承重杆3之间锐角的中心线与桩靴的长向平行。此状态,桩靴下部由低支撑结构支撑。

54.e、提升桩靴:参看图16,下部桩腿与桩靴焊接完毕后,采用600吨龙门吊的两个上小车1#和2#吊钩与下部桩腿上端的第一吊耳连接,将桩靴以及下部桩腿整体提升到指定高度后,采用九个高支撑结构17敷设在桩靴的下平面,高支撑结构为1.8米高的钢结构支撑,最终实现桩靴底平面与主船体底平面在同一高度,确保了平台坞内建造完成后漂浮出坞的安全。

55.f、上部桩腿吊装安装:

56.(1)参看图17,基于桩腿的超高尺寸,为尽量减小吊具的高度,满足吊装上部桩腿的需要,吊装上部桩腿时采用一根载荷500吨、长度为6米的钢丝绳套18,通过两个500吨的卸扣与上部桩腿顶端的两个第二吊耳7连接,将600吨龙门吊的下小车3#钩13下部的小吊排拆除,使用山字形钩头19,分别挂钩在500吨6米钢丝绳套的中部。1#吊钩11和2#吊钩12的钢丝绳分别与桩腿下端的两组下部吊耳采用卸扣相连。600吨龙门吊上下小车将桩腿整体起吊后距离托架100mm左右时,做刹车试验。停5—10分钟后使受力均衡、起吊平稳后检查钢丝绳与卸扣位置无异常后再进行吊运。钢丝绳之间的夹角不能大于60度。

57.(2)当上部桩腿起升至离地面5米左右时,1#和2#吊钩停止起升,3#钩继续起升,使桩腿慢慢直立。在桩腿直立位置,提前布置好木方,保证桩腿直立于木方之上,防止桩腿下方结构受损,待桩腿平稳置于木方之上。现场工作人员将下部吊耳上的卸扣进行摘除,600吨龙门吊1#、2#吊钩撤离,工人开始对下部吊耳进行切除,并打磨光顺。

58.(3)参看图19,采用600吨龙门吊8的3#吊钩13将上部桩腿6整体平稳吊起,起升至下段桩腿顶部高度高1米位置,平移至桩腿顶部。上部桩腿相对桩靴方位如图18所示,即上部桩腿两套第二吊耳7之间的连线与桩靴的长向平行,确认基本对正后,缓慢下降。施工人员进行微调,保证垂直度、焊接口及内部冲桩管线等所有精度在合格范围内,质量人员进行检测,确保无误后,施工人员开始进行上部桩腿和下部桩腿之间的焊接。至此,一根桩腿安装完成。

59.按照上述步骤依次完成各桩腿的吊装安装,最终完成所有超高桩腿的安装工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1