一种基础梁后浇带吊模施工方法与流程

1.本发明属于建筑施工技术领域,特别是一种基础梁后浇带吊模施工方法。

背景技术:

2.近年来,建筑结构普遍向超长超大方向发展,为防止混凝土结构温度收缩开裂,很多情况下需分段浇筑混凝土,尤其是在梁柱核心区、后浇带和施工缝等处,即需对不同区域的混凝土进行对接,对接位置处进行混凝土浇筑时,需要重新搭建模板及支撑体系,这样工程量小,但操作复杂,施工效率低;同时由于浇筑空间比较小,浇筑时钢筋与混凝土难以完全结合,容易出现没有接触的地方,影响后浇带的施工质量和强度。

技术实现要素:

3.本发明所要解决的技术问题是针对上述技术问题,提供一种采用凹进模板和吊模的施工方法,以避免进行复杂支模并避免模板移动,提高施工效率。

4.为解决上述技术问题,本发明所采用的技术方案是一种基础梁后浇带吊模施工方法,包括在施工形成的由两根具有间隔距离的基础梁构成的后浇带空间进行操作的如下步骤:

5.⑴

预备单向对拉杆组件、∩型吊拉杆组件、悬吊钢筋梁和凹进模板组件,所述单向对拉杆组件包括撑拉杆、对撑块、螺母和横向套筒,所述撑拉杆的一端装接有固定撑块,另一端穿过横向套筒、穿过对撑块中心孔并旋接螺母构成单向对撑杆;所述∩型吊拉杆组件包括∩型拉杆、对撑块、螺母和竖向套筒,所述∩型拉杆的两各端杆各自穿过竖向套筒、穿过对撑块中心孔并旋接螺母构成∩型吊拉杆;所述悬吊钢筋梁为两根长粗钢条;所述凹进模板组件包括下模板、左模板、右模板和上模板;其中所述下模板包括模板面、搁置面、凹进边和包边,所述凹进边垂直生成在模板面的前后两边的边沿上,所述搁置面垂直生成在凹进边的外侧边沿上并位于模板面的另一侧,所述包边垂直生成在模板面的左右两边的边沿上并位于凹进边的另一侧;所述左模板包括模板面、搁置面和凹进边,所述凹进边垂直生成在模板面的前后两边的边沿上,所述搁置面垂直生成在凹进边的外侧边沿上并位于模板面的另一侧;所述右模板与左模板结构相同;所述上模板包括模板面和凹进边,所述凹进边垂直生成在模板面的前后两边的边沿上,所述上模板的模板面上的中部挖设有注浆口,四个角部分别挖设有一个溢浆孔;各个模板中模板面的长度均相同且均等于后浇带中两个需对接的基础梁端面之间的距离,凹进边的宽度均相同,其中所述下模板的板面宽度等于基础梁端面宽度减去两倍凹进边的宽度,所述左模板和右模板的板面宽度相同且等于基础梁端面高度减去两倍凹进边的宽度,所述上模板等于基础梁端面宽度;即上模板的宽度大于下模板的宽度。

6.⑵

所述后浇带空间中即基础梁端面之间预设有连接钢筋,在处于同一平面的横向方向上的连接钢筋上焊接横向套筒,在处于同一平面的竖向方向上的连接钢筋上焊接竖向套筒;将连接钢筋、横向套筒、竖向套筒共同构成后浇带的钢筋笼。

7.⑶

在所述后浇带的底部搭接下模板,将下模板的搁置面抵接在基础梁端面的底面边部位置上并使模板面和包边凹进在后浇带空间内;在后浇带的左右两侧搭接左右模板,将左右模板的搁置面抵接在基础梁端面的左右两侧面边部位置上,并使模板面凹进在后浇带空间内同时分别插入在下模板的包边内;在后浇带的上部搭接上模板,将上模板的模板面凹进在后浇带空间内并直接搁置在左右模板的模板面侧边沿上。

8.⑷

对准横向套筒和竖向套筒,在下模板、左模板、右模板和上模板分别钻设拉杆孔,并使各个拉杆孔分别与横向套筒和竖向套筒一一对应。

9.⑸

在所述后浇带两端的基础梁端面的上表面上搁置两根悬吊钢筋梁,将∩型拉杆从上向下包插两根悬吊钢筋梁并依次穿过上模板上的拉杆孔、竖向套筒和下模板上的拉杆孔,然后套入对撑块并拧入螺母,将螺母抵紧对撑块并进一步抵紧下模板。

10.⑹

将单向对拉杆的撑拉杆从侧面依次穿过左模板上的拉杆孔、横向套筒和右模板上的拉杆孔,然后套入对撑块并拧入螺母,并将固定撑块抵紧左模板,将螺母抵紧对撑块并进一步抵紧右模板;也可从相反方向将单向对拉杆从侧面依次穿过右模板上的拉杆孔、横向套筒和左模板上的拉杆孔,然后套入对撑块并拧入螺母,并将固定撑块抵紧右模板,将螺母抵紧对撑块并进一步抵紧左模板;如此就安装好了模板;并检查各个凹进模板之间是否接缝并抵紧,特别注意使悬吊钢筋梁抵紧上模板的凹进边。

11.⑺

将混凝土砂浆从上模板上的注浆口向后浇带空间中缓慢注浆;待注满时观察四个角部的溢浆孔,待四个溢浆孔均有混凝土砂浆溢出时,说明已经注满并且说明钢筋与混凝土砂浆之间已经完全结合,然后停止注浆。

12.⑻

然后进行养护,待所述后浇带内的混凝土的强度达到设计强度后,拆除单向对拉杆组件、∩型吊拉杆组件、悬吊钢筋梁和凹进模板组件。

13.⑼

最后用混凝土砂浆向横向套筒和竖向套筒内进行补浆,再对凹进模板组件所造成的凹陷部分进行补浆,然后进行养护,直到整体上达到设计强度。

14.进一步的,所述凹进边的宽度为5-15mm,即模板凹进后浇带空间中的深度为5-15mm。

15.所述第

⑺

步中的注浆速度为:混凝土砂浆在凹进模板所构成的空间内每分钟上升幅度为0.5-1.0cm,这样可确保混凝土水泥能够流入到钢筋笼的各个角落中。

16.所述第

⑺

步中在注浆过程中,当混凝土砂浆从第一个溢浆孔中溢出时,用塞子将该溢浆孔塞住,其后各个溢浆孔溢出砂浆时依次塞住溢浆孔,当全部溢浆孔塞住时再延长灌注10-30秒钟,这样可进一步确保混凝土砂浆和钢筋笼完全结合。

17.进一步的,由于一个∩型吊拉杆组件包括一根∩型拉杆、两个对撑块、两个螺母和两个竖向套筒,可将所述∩型吊拉杆中的两块对撑块合并做成带两个孔的一块对撑垫板块,这样对撑块还可构成下模板的加强筋块,提高下模板的牢固性。

18.进一步的,在第

⑻

步中进行养护前,将所述上模板从∩型拉杆位置处锯断,再将上模板取出,然后进行养护,这样可方便养护,加快养护速度。

19.与现有技术相比较,本发明具有如下有益效果:

20.⑴

采用单向对拉杆、∩型吊拉杆、悬吊钢筋梁和凹进模板共同进行吊模施工,无需采用脚手架进行支模,节省了大量人力物力。

21.⑵

采用单向对拉杆和∩型吊拉杆可以稳定支护模板,

22.⑶

采用横向套筒和竖向套筒即可以方便单向对拉杆和∩型吊拉杆插进和抽出,同时还可作为后浇带钢筋笼的横筋和竖筋,节省了材料。

23.⑷

采用凹进模板可以将其卡在后浇带空间内,避免模板在注浆时移动,同时在养护完成后便于向横向套筒和竖向套筒内进行补浆并将其遮盖,避免外露。

24.⑸

采用溢浆孔观察并慢速注浆,可以确保混凝土砂浆与钢筋笼达到完全结合。

附图说明

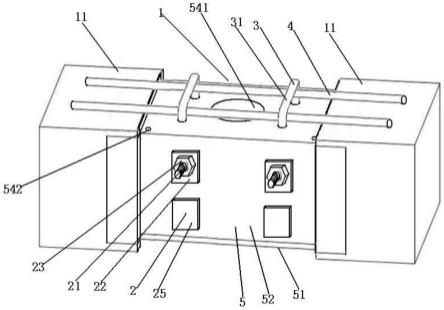

25.图1为本发明中基础梁后浇带中安装好吊模时的整体结构示意图。

26.图2为本发明中基础梁后浇带中焊接好钢筋笼时的结构示意图。

27.图3为本发明中单向对拉杆组件的分解结构示意图。

28.图4为本发明中∩型吊拉杆组件的分解结构示意图。

29.图5为本发明中凹进模板组件的分解结构示意图。

30.图6为将凹进模板组件组装在基础梁后浇带上还没有安装单向对拉杆组件和∩型吊拉杆组件时的结构示意图。

31.图中:1.后浇带空间、11.基础梁端面、2.单向对拉杆组件、3.∩型吊拉杆组件、4.悬吊钢筋梁、5.凹进模板组件、21.撑拉杆、22.对撑块、23.螺母、24.横向套筒、25.固定撑块、31.∩型拉杆、32.竖向套筒、51.下模板、52.左模板、53.右模板、54.上模板、55.模板面、56.搁置面、57.凹进边、58.包边、541.注浆口、542.溢浆孔、12.连接钢筋、13.钢筋笼、33.对撑垫板块。

具体实施方式

32.下面结合实施例对本发明作进一步说明,以下实施例旨在说明本发明而不是对本发明的进一步限定,不应以此限制本发明的保护范围。

33.如图所示,本实施例提供一种基础梁后浇带吊模施工方法,其在施工形成的由两根具有间隔距离的基础梁构成的后浇带空间1中进行操作,具体包括如下步骤:

34.⑴

预备单向对拉杆组件2、∩型吊拉杆组件3、悬吊钢筋梁4和凹进模板组件5,所述单向对拉杆组件2包括撑拉杆21、对撑块22、螺母23和横向套筒24,所述对撑块22的中心位置挖设有中心孔;所述撑拉杆21的一端装接有固定撑块25,另一端穿过横向套筒24、穿过对撑块22中心孔并旋接螺母23构成单向对撑杆;所述∩型吊拉杆组件3包括∩型拉杆31、对撑块22、螺母23和竖向套筒32,所述∩型拉杆31的两各端杆各自穿过竖向套筒31、穿过对撑块22中心孔并旋接螺母23构成∩型吊拉杆;所述悬吊钢筋梁4为两根长粗钢条,也可以是方钢条或槽钢条;所述凹进模板组件5包括下模板51、左模板52、右模板53和上模板54;其中所述下模板51包括模板面55、搁置面56、凹进边57和包边58,所述凹进边57垂直生成在模板面55的前后两边的边沿上,所述搁置面56垂直生成在凹进边57的外侧边沿上并位于模板面55的另一侧,所述包边58垂直生成在模板面55的左右两边的边沿上并位于凹进边57的另一侧;所述左模板52包括模板面55、搁置面56和凹进边57,所述凹进边57垂直生成在模板面55的前后两边的边沿上,所述搁置面56垂直生成在凹进边57的外侧边沿上并位于模板面55的另一侧;所述右模板53与左模板52结构相同;所述上模板54包括模板面55和凹进边57,所述凹进边57垂直生成在模板面55的前后两边的边沿上,所述上模板54的模板

面55上的中部挖设有注浆口541,四个角部分别挖设有一个溢浆孔542;各个模板中模板面55的长度均相同且均等于后浇带中两个需对接的基础梁端面11之间的距离,各个模板中凹进边57的宽度均相同,其中所述下模板51的板面宽度等于基础梁端面11宽度减去两倍凹进边57的宽度,所述左模板52和右模板53的板面宽度相同且等于基础梁端面11高度减去两倍凹进边57的宽度,一般将所述凹进边57的宽度即模板凹进后浇带空间11中的深度做成为5-15mm,本实施例将凹进边57的宽度做成10mm;所述上模板54等于基础梁端面11宽度。

35.⑵

所述后浇带空间1中即的基础梁端面11之间预设有连接钢筋12,在处于同一平面的横向方向上的连接钢筋上焊接横向套筒24作为横筋,在处于同一平面的竖向方向上的连接钢筋上焊接竖向套筒32作为竖筋;将连接钢筋12、横向套筒24、竖向套筒32共同构成后浇带的钢筋笼13。

36.⑶

在所述后浇带的底部搭接下模板51,将下模板51的搁置面56抵接在基础梁端面11的底面边部位置上并使模板面55和包边58凹进在后浇带空间1内,此时需人工或采用物件对下模板51进行临时支撑;在后浇带的左右两侧搭接左右模板,将左右模板的搁置面56抵接在基础梁端面11的左右两侧面边部位置上,并使模板面55凹进在后浇带空间1内同时分别插入在下模板51的包边58内;然后在后浇带的上部搭接上模板54,将上模板54的模板面55凹进在后浇带空间11内并直接搁置在左右模板的模板面55侧边沿上。

37.⑷

对准横向套筒24和竖向套筒32,在下模板51、左模板52、右模板53和上模板54上分别钻设拉杆孔,并使各个拉杆孔分别与横向套筒24和竖向套筒32一一对应。

38.⑸

在所述后浇带两端的基础梁端面11的上表面上搁置两根悬吊钢筋梁4,将∩型拉杆31从上向下包插两根悬吊钢筋梁4并依次穿过上模板54上的拉杆孔、竖向套筒32和下模板51上的拉杆孔,然后套入对撑块22并拧入螺母23,将螺母23抵紧对撑块22并进一步抵紧下模板51;然后拆除临时支撑,此时最好悬吊钢筋梁4也抵接上模板54的凹进边57,如果没有,则打嵌。

39.⑹

将单向对拉杆的撑拉杆21从侧面依次穿过左模板52上的拉杆孔、横向套筒24和右模板53上的拉杆孔,然后套入对撑块22并拧入螺母23,并将固定撑块25抵紧左模板52,将螺母23抵紧对撑块22并进一步抵紧右模板53;也可从相反方向将单向对拉杆的撑拉杆21从侧面依次穿过右模板53上的拉杆孔、横向套筒24和左模板52上的拉杆孔,然后套入对撑块22并拧入螺母23,并将固定撑块25抵紧右模板53,将螺母23抵紧对撑块22并进一步抵紧左模板52;如此就安装好了模板;并检查各个凹进模板之间是否接缝并抵紧,特别注意使悬吊钢筋梁4是否抵紧上模板54的凹进边57。

40.⑺

将混凝土砂浆从上模板54上的注浆口541向后浇带空间1中缓慢注浆;待注满时观察四个角部的溢浆孔542,待四个溢浆孔542均有混凝土砂浆溢出时,说明已经注满并且说明钢筋笼13与混凝土砂浆之间已经完全结合,然后停止注浆;一般将注浆速度设定为:混凝土砂浆在凹进模板组件5所构成的空间内每分钟上升幅度为0.5-1.0cm,本实施例将注浆速度设定为0.7cm/min,这样可确保混凝土水泥能够流入到钢筋笼13的各个角落中。

41.⑻

然后进行养护,待所述后浇带空间11内的混凝土的强度达到设计强度后,拆除单向对拉杆组件2、∩型吊拉杆组件3、悬吊钢筋梁4和凹进模板组件5。

42.⑼

最后用混凝土砂浆向横向套筒24和竖向套筒32内进行补浆,再对凹进模板组件

5所造成的凹陷部分进行补浆,然后进行养护,直到整体上达到设计强度。

43.另外,在上述第

⑺

步中在注浆过程中,当混凝土砂浆从第一个溢浆孔542中溢出时,用预先备好的木塞子将该溢浆孔542塞住,其后各个溢浆孔542溢出砂浆时依次用木塞子塞住溢浆孔542,当全部溢浆孔542塞住时再延长灌注10-30秒钟,这样可进一步确保混凝土砂浆和钢筋笼13完全结合。

44.另外,由于一个∩型吊拉杆组件3包括一根∩型拉杆31、两个对撑块22、两个螺母23和两个竖向套筒32,可将所述∩型吊拉杆组件3中的两块对撑块22合并做成带两个孔的一块对撑垫板块33,这样对撑垫板块33还可构成下模板51的加强筋块,提高下模板51的牢固性。

45.另外,在实际施工时,为了缩短养护时间,可在第

⑻

步中进行养护前,将所述上模板54从∩型拉杆31位置处锯断,再将上模板54取出,然后进行养护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1