一种导管架的抬梁结构的制作方法

1.本发明涉及导管架技术领域,尤其涉及一种导管架的抬梁结构。

背景技术:

2.用于卧式建造中吊装安装的导管架均是根据确定的滑道间距来规划导管架方案的,因此导管架建造时导管架上的支撑点均是布置在各水平层上的,每层的支撑点间距值需相同,即都需要与建造滑道的间距相匹配。所以在导管架的每一层布置支撑点时需要设计辅助框架支撑,以保证建造施工阶段荷载的传递。

3.目前,对于卧式建造中吊装安装的导管架方案存在以下问题:

4.(1)在导管架水平层设计施工支撑点,需要构造辅助支撑,这种设计方案,会导致导管架的水平层受力和结构布置较为复杂,设计工作量大,且导管架的结构重量也相对较重。

5.(2)导管架方案需要根据确定的滑道资源来规划,如果导管架设计过程中滑道间距有变化,可能面临导管架方案的调整。

技术实现要素:

6.本发明要解决的技术问题是如何提供一种导管架的抬梁结构,以解决现有卧式建造中吊装安装的导管架所存在的上述问题。

7.为了解决上述技术问题,本发明提供了一种导管架的抬梁结构,用于连接导管架以及设置于滑道上的滑靴,其包括间隔设置的多个抬梁组件,每个所述抬梁组件均包括抬梁主体、间隔设置于所述抬梁主体的一侧以用于分别与所述导管架的多个导管腿连接的多个第一连接组件、以及间隔设置于所述抬梁主体的另一侧以用于分别与多个所述滑道上的所述滑靴连接的多个第二连接组件。

8.更进一步地,所述抬梁主体包括间隔设置的上翼缘板和下翼缘板、分别连接所述上翼缘板和所述下翼缘板的两侧的两个边腹板、连接所述上翼缘板和所述下翼缘板的中部区域的中腹板、以及间隔连接在两个所述边腹板与所述中腹板之间的多个抬梁筋板,所述第一连接组件设置在所述上翼缘板上,所述第二连接组件设置在所述下翼缘板上。

9.更进一步地,每个所述第一连接组件均包括第一连接构件、设置于所述第一连接构件上的第二连接构件、以及连接所述第一连接构件和所述第二连接构件的第三连接构件。

10.更进一步地,所述第一连接构件包括间隔设置在所述抬梁主体上的两个第一凹型主支撑板、间隔设置在两个所述第一凹型主支撑板的中部区域的多个第一凹型副支撑板、设置于两个所述第一凹型主支撑板和多个所述第一凹型副支撑板上的第一凹型弧板、与所述抬梁主体连接并分别限制两个所述第一凹型主支撑板的外侧壁的两个第一限位板、以及分别设置于两个所述第一限位板的外侧壁并与所述抬梁主体连接的第一限位筋板。

11.更进一步地,所述第二连接构件包括叠设于所述第一凹型弧板上的第一凸型弧

板、分别设置于所述第一凸型弧板的两端的两个第一凸型主支撑板、间隔设置于两个所述第一凸型主支撑板的中部区域的两个第一凸型副支撑板、设置于所述第一凸型支撑板和两个所述第一凸型副支撑板上的端板、设置于所述端板上的连接管、以及设置于所述端板上并与所述连接管的相对两侧连接的两个t型结构板,所述导管腿连接在所述连接管和所述t型结构板上。

12.更进一步地,所述第三连接构件包括两个第一扣板、第一螺杆以及两个第一螺母,所述第一扣板设置在所述第一凹型主支撑板和所述第一凸型主支撑板的同侧外壁上,所述第一螺杆由其中一个所述第一扣板穿设至另一个所述第一扣板,两个所述第一螺母分别设置于所述第一螺杆的两端。

13.更进一步地,每个所述第二连接组件均包括第四连接构件、设置于所述第四连接构件上的第五接构件、以及连接所述第四连接构件和所述第五连接构件的第六连接构件。

14.更进一步地,所述第四连接构件包括间隔设置在所述滑靴上的两个第二凹型主支撑板、间隔设置在两个所述第二凹型主支撑板的中部区域的多个第二凹型副支撑板、设置于两个所述第二凹型主支撑板和多个所述第二凹型副支撑板上的第二凹型弧板、与所述滑靴连接并分别限制两个所述第二凹型主支撑板的外侧壁的两个第二限位板、以及分别设置于两个所述第二限位板的外侧壁并与所述滑靴连接的第二限位筋板。

15.更进一步地,所述第五连接构件包括叠设于所述第二凹型弧板上的第二凸型弧板、分别设置于所述第二凸型弧板的两端的两个第二凸型主支撑板、以及间隔设置于两个所述第二凸型主支撑板的中部区域的两个第二凸型副支撑板,所述抬梁主体连接在两个所述第二凸型主支撑板和两个所述第二凸型副支撑板上。

16.更进一步地,所述第六连接构件包括两个第二扣板、第二螺杆以及两个第二螺母,所述第二扣板设置在所述第二凹型主支撑板和所述第二凸型主支撑板的同侧外壁上,所述第二螺杆由其中一个所述第二扣板穿设至另一个所述第二扣板,两个所述第二螺母分别设置于所述第二螺杆的两端。

17.本发明的技术效果在于:通过在导管架与滑道上的滑靴之间增设多个抬梁组件,并通过抬梁组件的第一连接组件与导管架的导管腿连接,通过抬梁组件的第二连接组件与滑靴连接,这样便可以通过调整第一连接组件来使抬梁组件适用于同一导管架上支撑点间距不同的情况下导管架的建造施工,以避免需要在导管架水平层上构造相同间距的辅助支撑结构,不仅简化了导管架水平层的结构设计,还优化了导管架的结构重量,同时,还可以通过调整第二连接组件来使抬梁组件适用于不同间距的滑道,避免导管架设计方案在滑道间距变化时需要进行调整的情况,使导管架设计方案不受滑道间距变化的影响,提升导管架设计方案的适应性,另外,该导管架的抬梁结构还可以重复使用,以降低建造的成本,并适用于导管架拖拉装船和小车装船。

附图说明

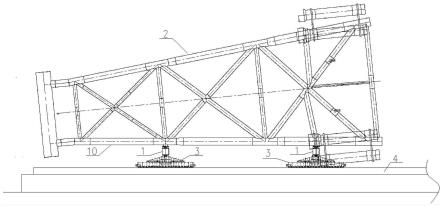

18.图1是本发明实施例提供的一种导管架的抬梁结构分别连接导管架与滑靴后的侧视图。

19.图2是本发明实施例提供的一种导管架的抬梁结构分别连接导管架与滑靴后的俯视图。

20.图3为图2中的a线部分的剖面图。

21.图4为图2中的b线部分的剖面图。

22.图5为图3或图4中c线部分的剖面图。

23.图6为图3或图4中框选1部分的连接放大图。

24.图7为图6中d线部分的剖面图。

25.图8为图6中e线部分的剖面图。

26.图9为图6中f线部分的剖面图。

27.图10为图6中g线部分的剖面图。

28.图11为图3或图4中框选2部分的连接放大图。

29.其中,1、抬梁组件;2、导管架;3、滑靴;4、滑道;5、上翼缘板;6、下翼缘板;7、抬梁筋板;8、边腹板;9、中腹板;10、导管腿;11、连接管;12、端板;13、t型腹板;14、t型翼缘板;15、第一凸型主支撑板;16、第一凸型副支撑板;17、第一凸型弧板;18、第一凹型弧板;19、第一凹型主支撑板;20、第一凹型副支撑板;21、第一限位板;22、第一限位筋板;23、第一扣板;24、第一螺杆;25、第一螺母。

具体实施方式

30.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

31.本发明实施例提供了一种导管架2的抬梁结构,结合图1至图11所示,用于连接导管架2以及设置于滑道4上的滑靴3,其包括间隔设置的多个抬梁组件1,抬梁组件1包括抬梁主体、间隔设置于抬梁主体的一侧以用于分别与导管架2的多个导管腿10连接的多个第一连接组件、以及间隔设置于抬梁主体的另一侧以用于分别与多个滑道4上的滑靴3连接的多个第二连接组件。

32.其中,多个抬梁组件1均用于连接导管架2和滑靴3,具体为,每个抬梁组件1用于连接导管架2的多个导管腿10对应的位置以及多个间隔设置的滑道4上对应位置的滑靴3。

33.本实施例中,抬梁组件1为间隔设置的两个。当然,根据实际需求,还可以设置三个、四个、五个等,数量越多其支撑效果越好。

34.本实施例中,每个抬梁组件1中第一连接组件的数量与导管腿10的支撑点数量相同且均为两个。当然,根据实际需求,两者的数量还可以均为三个、四个、五个等,在此不作具体限定。

35.本实施例中,每个抬梁组件1中第二连接组件的数量与滑靴3的数量相同且均为两个。当然,根据实际需求,两者的数量还可以均为三个、四个、五个灯,在此不作具体限定。

36.本实施例中,抬梁主体包括间隔设置的上翼缘板5和下翼缘板6、分别连接上翼缘板5和下翼缘板6的两侧的两个边腹板8、连接上翼缘板5和下翼缘板6的中部区域的中腹板9、以及间隔连接在两个边腹板8与中腹板9之间的多个抬梁筋板7,第一连接组件设置在上翼缘板5上,第二连接组件设置在下翼缘板6上。

37.其中,上翼缘板5、下翼缘板6、边腹板8、中腹板9以及抬梁筋板7之间均是通过焊接的方式进行连接,以加强抬梁主体的结构强度。上翼缘板5和下翼缘板6结构相同且相互平行设置,两个边腹板8与中腹板9相互平行设置,且沿上翼缘板5的长度方向布置并垂直于上

翼缘板5,抬梁筋板7沿边腹板8、中腹板9、上翼缘板5和下翼缘板6的长度方向布置且垂直于边腹板8、中腹板9、上翼缘板5和下翼缘板6。

38.本实施例中,第一连接组件包括第一连接构件、设置于第一连接构件上的第二连接构件、以及连接第一连接构件和第二连接构件的第三连接构件。

39.其中,第二连接结构与第一连接结构铰接设置。

40.本实施例中,第一连接构件包括间隔设置在抬梁主体上的两个第一凹型主支撑板19、间隔设置在两个第一凹型主支撑板19的中部区域的多个第一凹型副支撑板20、设置于两个第一凹型主支撑板19和多个第一凹型副支撑板20上的第一凹型弧板18、与抬梁主体连接并分别限制两个第一凹型主支撑板19的外侧壁的两个第一限位板21、以及分别设置于两个第一限位板21的外侧壁并与抬梁主体连接的第一限位筋板22。

41.其中,两个第一凹型主支撑板19、第一限位板21以及第一限位筋板22均设置在抬梁主体的上翼缘板5上。第一凹型主支撑板19、第一凹型副支撑板20、第一凹型弧板18、第一限位板21以及第一限位筋板22之间通过焊接的方式进行连接,以加强第一连接结构的强度。

42.本实施例中,第二连接构件包括叠设于第一凹型弧板18上的第一凸型弧板17、分别设置于第一凸型弧板17的两端的两个第一凸型主支撑板15、间隔设置于两个第一凸型主支撑板15的中部区域的两个第一凸型副支撑板16、设置于第一凸型支撑板和两个第一凸型副支撑板16上的端板12、设置于端板12上的连接管11、以及设置于端板12上并与连接管11的相对两侧连接的两个t型结构板,导管腿10连接在连接管11和t型结构板上。

43.其中,第一凸型弧板17与第一凹型弧板18接触式的叠设,两者面接触但并未焊接连接。t型结构板包括与连接管11连接的t型腹板13以及与t型腹板13连接的t型翼缘板14。第一凸型弧板17、第一凸型主支撑板15、第一凸型副支撑板16、端板12、连接管11以及t型结构板之间通过焊接的方式进行连接。

44.第一凸型弧板17叠设于第一凹型弧板18上,可以将导管架2的荷载传递至抬梁主体,此时第一限位板21便可以限制导管架2相对于抬梁主体的横向运动。

45.使用时,根据导管架2规划方案及导管架2的重心分布情况,先确定抬梁组件1在两个导管腿10上的布置位置,再调整导管架2与抬梁组件1中两个第一连接组件的间距,使其适应两个导管腿10的支撑布置,从而实现导管架2到抬梁组件1、抬梁组件1到滑靴3、滑靴3到滑道4的力传递。

46.本实施例中,第三连接构件包括两个第一扣板23、第一螺杆24以及两个第一螺母25,第一扣板23设置在第一凹型主支撑板19和第一凸型主支撑板15的同侧外壁上,第一螺杆24由其中一个第一扣板23穿设至另一个第一扣板23,两个第一螺母25分别设置于第一螺杆24的两端。

47.本实施例中,第二连接组件包括第四连接构件、设置于第四连接构件上的第五接构件、以及连接第四连接构件和第五连接构件的第六连接构件。

48.其中,第五连接结构与第四连接结构铰接设置。

49.本实施例中,第四连接构件包括间隔设置在滑靴3上的两个第二凹型主支撑板、间隔设置在两个第二凹型主支撑板的中部区域的多个第二凹型副支撑板、以及设置于两个第二凹型主支撑板和多个第二凹型副支撑板上的第二凹型弧板、与滑靴3连接并分别限制两

个第二凹型主支撑板的外侧壁的两个第二限位板、以及分别设置于两个第二限位板的外侧壁并与滑靴3连接的第二限位筋板。

50.其中,两个第二凹型主支撑板、多个第二凹型副支撑板、第二凹型弧板、第二限位板以及第二限位筋板之间通过焊接的方式进行连接,以加强第四连接结构的强度。

51.第四连接构件与上述第一连接结构的设置方式相同或类似,在此不作赘述。

52.本实施例中,第五连接构件包括叠设于第二凹型弧板上的第二凸型弧板、分别设置于第二凸型弧板的两端的两个第二凸型主支撑板、以及间隔设置于两个第二凸型主支撑板的中部区域的两个第二凸型副支撑板,抬梁主体连接在两个第二凸型主支撑板和两个第二凸型副支撑板上。

53.其中、第二凸型弧板与第二凹型弧板接触式叠设,两者面接触但并未焊接连接。第二凸型弧板、第二凸型主支撑板以及第二凸型副支撑板之间通过焊接的方式进行连接。

54.第二凸型弧板叠设于第二凹型弧板上,可以将抬梁主体受到的荷载传递至滑靴3,此时第二限位板便可以限制抬梁主体相对于滑靴3的横向运动。

55.第五连接构件与上述的第二连接结构的设置方式相同或类似,区别只在于第五连接结构并未设置端板12、连接管11以及t型结构板,而是将抬梁主体直接连接在两个第二凸型主支撑板和两个第二凸型副支撑板上,在此不作赘述。

56.本实施例中,第六连接构件包括两个第二扣板、第二螺杆以及两个第二螺母,第二扣板设置在第二凹型主支撑板和第二凸型主支撑板的同侧外壁上,第二螺杆由其中一个第二扣板穿设至另一个第二扣板,两个第二螺母分别设置于第二螺杆的两端。

57.其中,第六连接构件与上述第三连接构件的设置方式相同或类似,在此不作赘述。

58.本发明具体的实施步骤为:第一步,先根据常用的导管架2方案设计抬梁结构,再根据导管架2的装船分析和拖航分析,得到抬梁组件1的支点反力,用于抬梁组件1的计算分析。其中,导管架2的建造支撑设计在导管腿10上,不需要在导管架2水平层上设计辅助支撑结构,且两个抬梁组件1与两个导管腿10连接的支撑间距可以调节。

59.第二步:根据抬梁组件1的计算分析,确定抬梁组件1的各组成部分的尺寸和厚度,包括抬梁主体、第一连接组件以及第二连接组件。

60.第三步:根据设计出的抬梁组件1用于卧式建造中吊装安装的导管架2建造施工。

61.第四步:根据导管架2陆地建造两个滑道4的间距,调整抬梁组件1的两个第二连接组件,使抬梁组件1适应目标滑道4的间距。

62.第五步:根据导管架2的设计方案,调整抬梁组件1的两个第一连接结构,使其间距与设计在两个导管腿10上的支撑间距相匹配。

63.第六步:在陆地滑道4上布置滑靴3,在滑靴3上放置抬梁组件1,在抬梁组件1上建造导管架2。

64.第七步:导管架2建造完成后,进行导管架2拖拉装船,在装船的过程中导管架2的受力传递给抬梁抬梁,抬梁组件1的受力传递给滑靴3,滑靴3将力转移到滑道4上。

65.第八步:导管架2装船完成后,进行导管架2拖航,导管架2运输至安装场址后,拆除导管架2与抬梁组件1上的第三连接组件,进行导管架2吊装安装。

66.第九步:导管架2吊装安装后,运回抬梁组件1和滑靴3,到陆地后,拆除抬梁组件1与滑靴3的连接,回收抬梁组件1,并妥善保存抬梁组件1。

67.第十步:抬梁组件1再利用时,再根据实际的导管架2建造施工方案,进行复核及改造即可。

68.为了了解本发明的技术效果,以海洋平台项目水深约70米,四腿八裙桩导管架2,钢桩径为96寸,设计抬梁结构的方案为例,进行以下具体描述。

69.导管架2的吊装重量约3700吨,滑道4间距为18米,共采用2个抬梁组件1,第一个抬梁组件1布置在-12米,第二个抬梁1布置在-52米。导管架2与每个抬梁组件1之间均为2个支撑点(即第一连接组件的数量),导管架2水平层没有设计辅助支撑结构,支撑结构均设计在导管腿10上。抬梁组件1的长度为35米,第一个抬梁组件1与导管腿10连接的间距约为25米,第二个抬梁与导管腿10连接的间距约为30米。

70.根据导管架2装船反力和拖航反力,运用ansys软件设计得到的抬梁组件1的主要结构型号为:抬梁组件1的材质均为gb712-2011,dh36,抬梁主体为1800毫米的方形梁,上翼缘板5厚度为45毫米,下翼缘板6厚度为45毫米,边腹板8厚度为45毫米,中腹板9厚度为50毫米,抬梁筋板7的厚度为38毫米,沿梁长的间距约2米,第一凸性弧板和第二凸性弧板的厚度为25毫米,第一凸型主支撑板15和第二凸型主支撑板的厚度为50毫米,第一凸型副支撑板16和第二凸型副支撑板的厚度为50毫米,第一凹型弧板18和第二凹型弧板的厚度为25毫米,第一凹型主支撑板19和第二凹型主支撑板的厚度为50毫米,第一凹型副支撑板20和第二凹型副支撑板的厚度为25毫米。

71.本发明的技术效果在于:通过在导管架2与滑道4上的滑靴3之间增设多个抬梁组件1,并通过抬梁组件1的第一连接组件与导管架2的导管腿10连接,通过抬梁组件1的第二连接组件与滑靴3连接,这样便可以通过调整第一连接组件来使抬梁组件1适用于同一导管架2上支撑点间距不同的情况下导管架2的建造施工,以避免需要在导管架2水平层上构造相同间距的辅助支撑结构,不仅简化了导管架2水平层的结构设计,还优化了导管架2的结构重量,同时,还可以通过调整第二连接组件来使抬梁组件1适用于不同间距的滑道4,避免导管架2设计方案在滑道4间距变化时需要进行调整的情况,使导管架2设计方案不受滑道4间距变化的影响,提升导管架2设计方案的适应性,另外,该导管架2的抬梁结构还可以重复使用,以降低建造的成本,并适用于导管架2拖拉装船和小车装船。

72.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1