潜孔锤引孔以及旋喷一体钻进结构的制作方法

1.本实用新型专利涉及成桩施工的技术领域,具体而言,涉及潜孔锤引孔以及旋喷一体钻进结构。

背景技术:

2.在深厚填石层中进行高压旋喷地基处理加固,通常先采用潜孔锤对填石层预先引孔,并下入护筒进行护壁,然后,再进行下部地层的钻进和高压喷射注浆。

3.现有技术中,由于在整体施工中增加引孔以及下入护筒工序,导致施工效率低较低,同时,由于填石层中的填石之间的缝隙大,在进行浆液旋喷时,浆液很容易从填石之间的缝隙流失,难以控制注浆范围,成桩质量差。

4.另外,在填石层中采用潜孔锤引孔钻进时,高风压携带钻渣从桩孔的孔口喷出时,会产生大量的粉尘,采用人工往孔口处洒水降尘效果差,造成现场施工文明条件恶劣。

技术实现要素:

5.本实用新型的目的在于提供潜孔锤引孔以及旋喷一体钻进结构,旨在解决现有技术中,深厚填石层中成桩施工存在成桩效果差的问题。

6.本实用新型是这样实现的,潜孔锤引孔以及旋喷一体钻进结构,包括钻杆,所述钻杆的下部连接有潜孔冲击器,所述潜孔冲击器具有在填石层中冲击钻进的潜孔冲击头;所述钻杆的内部设有与旋喷空压机连通的旋喷气管、与潜孔锤空压机连通的潜孔锤气管以及高压注浆泵连通的旋喷浆管;所述旋喷气管喷射高压气体驱动潜孔冲击头朝下冲击,所述钻杆的下部上设有喷嘴,所述喷嘴分别与旋喷气管以及旋喷浆管连通。

7.进一步的,所述喷嘴包括连通旋喷浆管的内喷嘴以及连通旋喷气管的外喷嘴,所述内喷嘴与外喷嘴汇总连通;所述旋喷气管喷射的高压气体与旋喷浆管喷射的浆液在喷嘴汇总后向外喷射。

8.进一步的,所述内喷嘴内陷在钻杆的内部,所述钻杆上设有安装孔,所述外喷嘴安装在安装孔上,显露在钻杆外。

9.进一步的,所述外喷嘴朝向内喷嘴的端部内凹陷形成有汇集腔,所述汇集腔分别连通内喷嘴以及旋喷气管;所述旋喷气管喷射的高压气体与旋喷浆管喷射的浆液在汇集腔汇总混合后向外喷射。

10.进一步的,所述汇集腔通过安装孔嵌入在钻杆的内部,所述钻杆上设有凹陷槽,所述外喷嘴置于凹陷槽中。

11.进一步的,所述钻杆上连接有气浆输送接头,所述气浆输送接头设有第一进气口、第二进气口以及浆液进口;所述第一进气口分别与旋喷气管以及旋喷空压机连通,所述第二进气口分别与潜孔锤气管以及潜孔锤空压机连通,所述浆液进口分别与旋喷浆管以及高压注浆泵连通。

12.进一步的,所述旋喷浆管布置在钻杆的中心位置,所述旋喷气管以及潜孔锤气管

分别布置在旋喷浆管的两侧。

13.进一步的,所述旋喷空压机通过三通阀与潜孔锤气管连通。

14.进一步的,所述第一进气口通过第一气管道与旋喷空压机连通,所述第二进气口通过第二气管道与潜孔锤空压机连通,所述浆液进口通过浆液管道与高压注浆泵连通;一体机通过电线与电源电性连接;所述第一气管道、第二气管道、浆液管道以及电线通过扎绳绑扎固定在机架上。

15.与现有技术相比,本实用新型提供的潜孔锤引孔以及旋喷一体钻进结构,通过在钻杆的内部设置旋喷气管、潜孔锤气管以及旋喷浆管,利用潜孔锤气管输出的高压气体驱动潜孔冲击头冲通过旋喷气管以及旋喷浆管向喷嘴喷射高压空气以及浆液,这样,在引孔钻进过程中,预先填充填石层中的地层空隙且可避免潜孔锤钻进引起的粉尘污染,提升钻杆过程中,浆液与高压气体对土体进行切割并与其充分混合,形成强度较高的水泥土石混合桩,成桩效果好,达到了质量可靠、高效经济、文明环保的效果,取得了显著的社会和经济效益。

附图说明

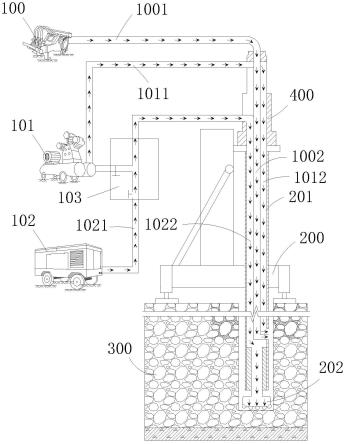

16.图1是本实用新型提供的潜孔锤引孔以及旋喷一体钻进结构的主视示意图;

17.图2是本实用新型提供的潜孔锤引孔以及旋喷一体钻进结构的主视示意图;

18.图3是本实用新型提供的钻杆引孔钻进过程的局部示意图;

19.图4是本实用新型提供的钻杆提升过程的局部示意图;

20.图5是本实用新型提供的气浆输送接头与钻杆连接的局部示意图;

21.图6是本实用新型提供的制浆系统的立体示意图。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.以下结合具体实施例对本实用新型的实现进行详细的描述。

24.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

25.参照图1-6所示,为本实用新型提供的较佳实施例。

26.潜孔锤引孔以及旋喷一体钻进结构,包括钻杆201,钻杆201的下部连接有潜孔冲击器,潜孔冲击器具有潜孔冲击头202,潜孔冲击头202在填石层300中冲击钻进;钻杆201的内部设有旋喷气管1012、潜孔锤气管1022以及旋喷浆管 1002,旋喷气管1012与旋喷空压机101连通,潜孔锤气管1022与潜孔锤空压机 102连通,旋喷浆管1002与高压注浆泵100连通。

27.旋喷气管1012喷射高压气体驱动潜孔冲击头202朝下冲击,钻杆201的下部上设有

喷嘴,喷嘴分别与旋喷气管1012以及旋喷浆管1002连通。

28.上述提供的潜孔锤引孔以及旋喷一体钻进结构,通过在钻杆的内部设置旋喷气管1012、潜孔锤气管1022以及旋喷浆管1002,利用潜孔锤气管1022输出的高压气体驱动潜孔冲击头202冲击钻进,通过旋喷气管1012以及旋喷浆管1002 向喷嘴喷射高压空气以及浆液,这样,在引孔钻进过程中,预先填充填石层300 中的地层空隙且可避免潜孔锤钻进引起的粉尘污染,提升钻杆201过程中,浆液与高压气体对土体进行切割并与其充分混合,形成强度较高的水泥土石混合桩,成桩效果好,达到了质量可靠、高效经济、文明环保的效果,取得了显著的社会和经济效益。

29.在实际施工中,钻杆布置在一体机200上,一体机200包括机架,机架上设有动力头,动力头驱动钻杆201在填石层中钻进引孔。

30.当动力头带动钻杆201钻进引孔至桩底设计标高的过程中,潜孔锤空压机 102驱动潜孔冲击头冲击钻进,旋喷空压机101通过喷嘴在桩孔中旋喷高压气体,高压注浆泵100通过喷嘴在桩孔中旋喷浆液;

31.当动力头带动钻杆201在桩孔中提升的过程中,旋喷空压机101通过喷嘴在桩孔中旋喷高压气体,高压注浆泵100通过喷嘴在桩孔中旋喷浆液,直至浆液达到桩顶设计加固高度为止。

32.一体机200采用液压步履式行走设计,可自行行走、回转,配置有前后竖向均衡调节的液压支撑顶力结构,对位准确、稳定性高;机架总高度26m,钻进最大深度可达22m。

33.本实施例中,喷嘴包括连通旋喷浆管的内喷嘴501以及连通旋喷气管1012 的外喷嘴500,所述内喷嘴501与外喷嘴500汇总连通,旋喷气管1012喷射的高压气体与旋喷浆管1002喷射的浆液在喷嘴汇总后向外喷射。

34.内喷嘴501内陷在钻杆201的内部,钻杆201上设有安装孔,外喷嘴500安装在安装孔上,显露在钻杆201外。

35.外喷嘴500朝向内喷嘴501的端部内凹陷形成有汇集腔,汇集腔分别连通内喷嘴501以及旋喷气管1012;旋喷气管1012喷射的高压气体与旋喷浆管1002 喷射的浆液在汇集腔汇总混合后向外喷射。高压空气通过旋喷气管1012,浆液通过旋喷浆管1002,在喷嘴汇合后同时旋喷,可有效填充地层空隙、切割并均匀混合土体。

36.汇集腔通过安装孔嵌入在钻杆的内部,钻杆上设有凹陷槽,外喷嘴置于凹陷槽中。

37.本实施例中,钻杆201上连接有气浆输送接头400,气浆输送接头400设有第一进气口402、第二进气口403以及浆液进口401;第一进气口402与旋喷气管1012连通,第二进气口403与潜孔锤气管1022连通,浆液进口401与旋喷浆管1002连通;第一进气口402与旋喷空压机101连通,第二进气口403与潜孔锤空压机102连通,浆液进口401与高压注浆泵100连通。

38.旋喷浆管1002布置在钻杆201的中心位置,旋喷气管1012以及潜孔锤气管 1022分别布置在旋喷浆管1002的两侧。这样,可以便于浆液以及高压气体的输送。

39.当所述动力头带动钻杆钻进引孔至桩底设计标高的过程中,潜孔锤空压机 102通过第二进气口403以及潜孔锤气管1022输送高压气体,驱动潜孔锤冲击头冲击钻进,旋喷空压机101通过第一进气口402以及旋喷气管1012,向喷嘴输送高压气体,高压注浆泵100通过浆液进口401以及旋喷浆管1002,向喷嘴输送浆液。

40.当动力头带动钻杆在桩孔中提升的过程中,旋喷空压机101通过第一进气口 402

以及旋喷气管1012,向喷嘴输送高压气体,高压注浆泵100通过浆液进口401 以及旋喷浆管1002,向喷嘴输送浆液。

41.潜孔锤是以压缩空气作为动力,压缩空气由潜孔锤空压机102提供,经钻杆 201进入潜孔锤冲击器,推动潜孔锤冲击头工作,利用潜孔锤冲击头的往复冲击作用达到破岩的目的,由于冲击频率高,低冲程,破碎填石引孔效果好。

42.引孔钻进的同时,预先对填石层300进行引孔喷浆,使填石层300的地层空隙得到填充,减少后续高压旋喷浆体的扩散流失,保证后续注浆成桩质量;另外,通过喷射浆液捕获潜孔锤沿桩孔向上喷出的粉尘,将粉尘阻隔在桩孔中,起到降尘作用,防止粉尘污染。

43.喷嘴同时喷射出高压浆液和空气两种介质,冲击破坏土体,在高压浆液和高压空气的共同作用下,破坏土体的能量显著增大,最后在土中形成较大的固结体。

44.喷嘴按一定的速度边旋转、边提升、边喷浆,直至桩顶设计标高。对于粉质黏土持力层,喷嘴喷射的浆液以及高压气体对土体进行二次切割和搅拌,使土体颗粒与浆液充分混合;

45.对于填石层300,浆液沿着填石空隙向四周挤压,进一步填充钻杆201周围的地层空隙,最终形成直径较大、混合均匀、强度较高的桩体。

46.旋喷空压机101通过三通阀103与潜孔锤气管1022连通,钻杆201在桩孔中提升的过程中,旋喷空压机101向潜孔锤气管1022传输高压空气,以抵消浆液回流入去潜孔锤中的返浆压力。这样,在提升钻杆201的过程中,则不需要启动潜孔锤空压机102,只需要启动旋喷空压机101以及高压注浆泵100则可。

47.本实施例中,第一进气口402通过第一气管道1011与旋喷空压机101连通,第二进气口403通过第二气管道1021与潜孔锤空压机102连通,浆液进口401 通过浆液管道1001与高压注浆泵100连通;一体机200通过电线与电源电性连接;通过扎绳将第一气管道1011、第二气管道1021、浆液管道1001以及电线进行绑扎固定在机架上。

48.第一气管道1011、第二气管道1021、浆液管道1001以及电线集成设计,利用扎绳绑扎固定,实现气、浆、电线路的集成式传输。

49.先将气浆输送接头400固定在一体机200上,再将第一气管道1011、第二气管道1021、浆液管道1001以及电线进行绑扎固定;再将第一气管道1011与第一进气口402连接,将第二气管道1021与第二进气口403连接,将浆液管道1001 与浆液进口401连接;再将钻杆201连接在气浆输送接头400的底部。

50.当单个桩体旋喷作业完毕后,将钻杆201提出桩孔外,高压注浆泵100向旋喷浆管1002低压输入清水,经由喷嘴进行低压射水,并清洗钻杆201以及喷嘴。钻杆201清洗完成后,一体机200解除液压支撑顶力,利用步履移位至新孔位作业。

51.采用制浆机全程自动控制制备浆液,制浆机包括将水泥与水进行搅拌形成浆液的搅拌筒600,搅拌筒600的中部具有对浆液进行过滤的滤网,搅拌筒的底部连通至用于储备浆液的储浆池,高压注浆泵与储液池连通。

52.通过向制浆机的搅拌筒600的上部中加入等量的水泥以及等量的水,将水泥与水的混合物进行搅拌均匀以及过滤,形成浆液,所述浆液排入储浆池601进行备用。在成桩施工过程中,利用搅拌机对储浆池601内的浆液进行持续搅拌。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1