一种用于铁路桥梁的非金属插板式声屏障的制作方法

1.本实用新型主要涉及建筑预制技术领域,特别涉及一种用于铁路桥梁的非金属插板式声屏障。

背景技术:

2.我国铁路建设飞速发展,根据《中长期铁路网规划》,到2025年,铁路网规模将达到17.5万公里左右,其中高速铁路3.8万公里左右,网络覆盖进一步扩大,路网结构更加优化,骨干作用更加显著,更好发挥铁路对经济社会发展的保障作用。当铁路桥梁线路不可避免穿越居民区附近时,交通噪音对居住区的正常工作生活影响很大,应采取适当措施降低噪音污染的影响。声屏障是铁路噪音控制的主要方式。

3.现今铁路桥梁声屏障主要存在问题:大部分铁路桥梁声屏障均采用金属声屏障,此类声屏障刚度较弱,易发生变形现象,且金属材料易腐蚀,耐久性问题尤为突出,后期维护程序繁杂且成本高,甚至会影响既有线路运营。而现有的普通混凝土结构极限拉应变很小,抗拉强度低,易开裂,且容重比较重无法满足桥梁限额荷载设计要求,施工困难。且声屏障中如果进入雨水,一方面会增加声屏障的重量,另一方面冬天会使声屏障发生冻胀,严重的甚至破裂。因此急需一种可以解决上述问题的声屏障。

技术实现要素:

4.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

5.发明一种用于铁路桥梁的非金属插板式声屏障,为内部夹心外部开孔的薄立方体结构,包括相对设置的面板和背板,所述面板和背板之间横向设置梁肋,将所述非金属插板式声屏障的内部分成上空腔和下空腔,所述上空腔和下空腔内设置玻璃棉,所述面板上阵列设置多个吸声孔,所述吸声孔的剖面为楔形,上小下大,倾斜向上通往上空腔或下空腔,且底部在面板表面形成横向设置的长条形,所述吸声孔之间形成长条形的肋条。

6.进一步的,所述吸声孔包括上壁和下壁,所述下壁的最高点不低于上壁的最低点;所述上空腔的底部与相应位置的吸声孔的下壁的最高点平行。

7.进一步的,所述背板上设置若干泄水孔,所述泄水孔倾斜向上通向所述下空腔的底部。

8.进一步的,所述泄水孔与水平的夹角为4

°‑6°

。

9.进一步的,所述下空腔内还设置泡沫板,所述泡沫板设置在所述玻璃棉的下侧,所述泡沫板的顶面与面板上最低的吸声孔的下壁的最高点平行。

10.进一步的,所述肋条内设置肋条加强筋,所述肋条加强筋为长条状u字型的不锈钢薄片,所述肋条加强筋上布满通孔。

11.进一步的,所述背板的内部设置纤维增强复合材料螺纹筋,所述纤维增强复合材料螺纹筋设置成网状结构。

12.进一步的,所述玻璃棉为憎水型玻璃棉,憎水率大于等于98%。

13.进一步的,所述非金属插板式声屏障的顶部和底部分别设置相互匹配的键槽。

14.进一步的,多块所述非金属插板式声屏障通过安装柱竖直安装,所述安装柱上设置调节装置用于固定所述非金属插板式声屏障,安装柱的底部通过地脚螺栓与地面固定。

15.进一步的,所述调节装置为l型角钢。

16.进一步的,所述非金属插板式声屏障采用轻质高强混凝土制成。

17.本实用新型的有益效果是:

18.本实用新型公开的一种用于铁路桥梁的非金属插板式声屏障,具有良好的吸声隔音功能,双重防雨,且刚度大不易变形及损害,轻质高强,具有良好的力学性能,以及更长的耐久性,便于市场推广,具有良好的经济效益。

附图说明

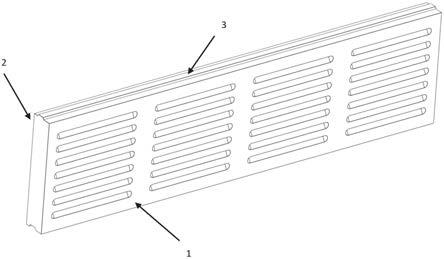

19.图1为本实用新型的立体图;

20.图2为本实用新型的正视图;

21.图3为本实用新型的俯视图;

22.图4为本实用新型的后视图;

23.图5为本实用新型的背板内纤维增强复合材料螺纹筋的布置图;

24.图6为本实用新型的吸声孔的剖视细节图;

25.图7为本实用新型的剖视图;

26.图8为本实用新型的肋条加强筋的立体图;

27.图9为本实用新型的安装示意图;

28.图10为图9的俯视图;

29.图11为本实用新型的下空腔填充玻璃棉的示意图;

30.图12为本实用新型的下空腔填充玻璃棉和泡沫板的示意图;

31.其中:1、面板;1

‑

1、肋条;1

‑

2、吸声孔;2、背板;2

‑

1、泄水孔;3、键槽;4、上空腔;5、下空腔;6、梁肋;7、纤维增强复合材料螺纹筋;8、肋条加强筋;9、安装柱;10、调节装置;11、地脚螺栓;12、玻璃棉;13、泡沫板。

具体实施方式

32.下面结合附图和具体实施方式对本实用新型的优选的机构和运动实现的方法做进一步的说明。

33.如图1

‑

8所示,一种用于铁路桥梁的非金属插板式声屏障,为内部夹心外部开孔的薄立方体结构,采用轻质混凝土制作,该轻质混凝土采用轻质高强超高韧性水泥基复合材料,其极限抗拉强度不低于5mpa,抗压强度不低于90mpa,容重不大于1900kg/m3,制作成的声屏障的面密度不大于80kg/m2,厚度范围一般为80mm

‑

100mm。

34.该非金属插板式声屏障包括面板1、背板2、上顶板、下顶板、左侧板、右侧板、梁肋6、以及玻璃棉12。

35.其中,面板1、背板2、上顶板、下顶板、左侧板和右侧板构成该非金属插板式声屏障的外壳;上顶板和下顶板分别设有可以相互匹配的键槽3,以便多块该非金属插板式声屏障能竖直叠起设置,用于增加声屏障的水平抗剪能力。

36.面板1上设置多个吸声孔1

‑

2,如图6所示,吸声孔1

‑

2阵列布置在面板1中,其剖面为楔形,上小下大,倾斜向上通往上空腔4或下空腔5,楔形的结构便于制作时脱模,并且吸声孔1

‑

2的底部在面板1表面形成横向设置的长条形。假设吸声孔1

‑

2的上壁的最低点为a点,吸声孔1

‑

2的下壁的最高点为b点,在制作该面板1时,可保持该b点不低于a点,可防止雨水(甚至是水平打过来的雨水)打进该非金属插板式声屏障;吸声孔1

‑

2之间形成长条形的肋条1

‑

1。

37.为了增强该非金属插板式声屏障的抗风压承载力,在背板2内设置纤维增强复合材料螺纹筋7,即frp筋,该材料为非金属材质,具有抗拉强度高、疲劳性能好、松弛率小等优点,且特殊环境下的耐腐蚀性能也优于钢筋,该frp筋在背板2中网状布置,布满背板2,在背板2制作的过程中,浇筑在背板2中。当混凝土采用合成纤维时,需同时加入frp筋,目的是让frp筋与合成纤维共同工作,提高产品整体抗弯拉强度;当混凝土采用不锈钢纤维时,因混凝土本身的抗弯拉强度满足要求,则可根据需要确定是否配置frp筋,一般情况下可不配置frp筋。

38.梁肋6横向设置在面板1、背板2之间,一方面提高了该非金属插板式声屏障的抗风压刚度,另一方面将该非金属插板式声屏障的内部分割成上空腔4和下空腔5,在上空腔4和下空腔5中分别设置玻璃棉12,即夹心层,该材料可大量吸收列车行驶过程中产生的噪音污染,效果十分显著;且该玻璃棉12可采用憎水型玻璃棉,也具有防水的效果,其憎水率大于等于98%,和吸声孔1

‑

2配合,起到双重防雨的作用。

39.为了防止上空腔4和下空腔5积水,针对上空腔4,将上空腔4的底部与吸声孔1

‑

2下壁的最高点平行,这样的结构可及时将积累在上空腔4的雨水排出去,上空腔4内填充玻璃棉12吸音;针对下空腔5,可采用两种形式,第一种是在背板2上设置若干泄水孔2

‑

1,泄水孔2

‑

1倾斜向上通向下空腔5的底部,可及时将积累在下空腔5的雨水排出去,该泄水孔2

‑

1与水平的夹角4

°‑6°

为宜;第二种是下空腔5的上部填充玻璃棉12,下部填充泡沫板13,该泡沫板13可采用高密度硬质聚苯乙烯泡沫板,防火等级为b2级及以上,当采用该方式时,下空腔5的背板2上可不设泄水孔,但泡沫板13的顶面需与面板1上最低的吸声孔1

‑

2的下壁的最高点平行,便于下空腔5的排水。

40.另外,为了进一步加强该非金属插板式声屏障的强度,在面板1的肋条1

‑

1内还可设置肋条加强筋8,该肋条加强筋8采用不锈钢薄片材质,制作成u字型长条状,沿着肋条1

‑

1的方向设置在肋条1

‑

1内;肋条加强筋8上布满若干通孔,可增强肋条1

‑

1加强筋与混凝土的粘结力。

41.如图9

‑

10所示,该非金属插板式声屏障安装使用时,可根据需要将多块该非金属插板式声屏障能竖直叠起,其左右两端通过安装柱9固定,该安装柱9为工字型,安装柱9上设置调节装置10,该调节装置10可以采用l型角钢,如图10所示,即可根据该非金属插板式声屏障的厚度进行调节,从而将该非金属插板式声屏障固定在安装柱9中,且安装柱9的底部通过地脚螺栓11与地面固定。

42.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含

在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1