一种人造石面复合人行道板的制作方法

1.本实用新型涉及人行道板技术领域,更具体地,涉及一种人造石面复合人行道板。

背景技术:

2.目前人行道板一般分为金属人行道板和非金属人行道板,其中金属人行道板存在制造成本高、容易锈蚀和防盗性能差等缺点,而非金属人行道板主要为混凝土人行道板,单一的混凝土层,没有观赏性和美化城市形象的作用,现有一些做法在成型后的混凝土人行道板表面涂抹颜色层来改变其外观。但由于混凝土人行道板应用于户外,在长期的户外环境中容易受损,导致其表面掉色以及露出内部原有的颜色,使得其看起来更不美观,不利于道路环境的美化。并且混凝土人行道板存在结构自重大、承载力低、抗冲击和疲劳性能差、使用寿命短等缺点。

3.随着国家对生态环境保护的加强,天然石矿山开采受严格控制。另一方面中国的基础建设,如机场、地铁站、高铁站,商业广场、会馆中心仍在继续,大量基础建设对人造石材面板材料也有大量的需求,替代天然石的人造石具有广阔的市场前景。

4.传统人造石主要由树脂类有机人造石和少量无机人造石组成。树脂类人造石主要存在受热变形较大,易鼓变形开裂,受紫外线辐射及温度影响老化变形、变色、强度降低,燃烧有难闻气体及不可降解、使用寿命短等缺点,现已经逐步受到环保限制使用;新型无机人造石材面板具有抗压强度高、耐污染、装饰效果好、使用寿命长、耐老化等特点,同时本身为脆性结构、抗弯易折断。

5.如果采用单一的传统人造石制作人行道板,由于人造石本身脆性结构,易折断,安全性不高。因此也出现将人造石装饰面板材通过水泥砂浆粘贴在混凝人行道板表面,增加混凝土人行道板的装饰效果,但易出现装饰板与混凝土人行道板粘接不好,出现空鼓、脱落,影响人行道板的整体美观性。

技术实现要素:

6.有鉴于此,本实用新型为克服上述现有技术所述的至少一种不足,采用无机人造石板与超高韧性混凝土相结合,提供一种兼具观赏性和高承载力的人造石面复合人行道板。

7.为了解决上述存在的技术问题,本实用新型采用下述技术方案:

8.一种人造石面复合人行道板,包括层叠贴合的人造石面层和基底增韧层,所述人造石面层为无机人造石板,所述基底增韧层为浇筑成型于无机人造石板表面的超高韧性混凝土板,所述人造石面复合人行道板上设有贯通人造石面层和基底增韧层的吊装孔。

9.超高韧性混凝土是继高强度,高性能混凝土之后,于二十世纪末由法国布伊格(bouygues)公司研究成功的一种由级配良好的石英细砂(不含粗骨料)、水泥、石英粉、硅粉、高效减水剂、纤维等组成的具有超高强、低脆性、耐久性优异并具有广阔应用前景的新型超高强混凝土。本实用新型采用无机人造石板与超高韧性混凝土相结合制作复合层人行

道板,使其具有承载力高、仿石材装饰效果好、表面耐污染防水性能好、耐久性能好、耐磨性能好等特点,该产品具有广阔的市场应用前景。

10.人行道板上设有贯通人造石面层和基底增韧层的吊装孔,便于施工吊装。该吊装孔由制作前预埋好的pvc方管形成,或者通过在养护后的人造石面复合人行道板开孔形成。吊装孔可以在人造石面复合人行道板养护成型后开孔形成于人行道板上,但开孔工艺可能会给人行道板留下裂纹等内部病症。相比之下,人行道板制作前在需要设置吊装孔的地方预埋pvc方管,不仅可以解决开孔可能带来的危害,pvc方管还可以留置在人行道板中,对吊装孔及其周围的石板和混凝土形成保护作用,提高人行道板的使用寿命。

11.基底增韧层为浇筑成型的超高性能混凝土板,且其直接成型于无机人造石板表面,使得基底增韧层与人造石面层之间的结合较为牢固。为进一步提高层与层之间结合牢固性,所述人造石面层面向基底增韧层的一面设有第一凹槽和/或第一凸起,所述基底增韧层面向人造石面层的一面设有与第一凹槽和/或第一凸起配合的第二凸起和/或第二凹槽,通过凹槽与凸起的相互嵌合,使得成型后的人行道板延性更好,避免产生瞬间脆断。

12.所述人造石面层背对基底增韧层的一面设有图案,该图案主要为产品标识,以便于区别同类产品;也可以是其他装饰图文。所述图案雕刻形成于人造石面层,或形成于连接在人造石面层的铝板/不锈钢板上;对于后者,铝板/不锈钢板可以在人行道板制作前预埋在成型人造石面层的模具中,也可以在人行道板制作完成后通过粘贴等方式固定连接于人造石面层上。

13.所述人造石面层的厚度为5

‑

15mm,其抗压强度大于130兆帕、抗弯曲强度大于16兆帕;所述基底增韧层中设有钢筋骨架,其抗压强度大于100兆帕、抗弯曲强度大于16兆帕;制得的人行道板具有较高的力学性能。

14.所述人造石面层可以采用以下重量份数的原材料:

15.强度不低于42.5兆帕的硅酸盐水泥400

‑

650份;

16.平均粒径5~30μm的掺合料320

‑

460份;

17.粒径小于4.75mm的细骨料1100

‑

1500份;

18.无机颜料2

‑

10份;

19.高性能外加剂10~18份;

20.水胶比0.16~0.2。

21.优选地,人造石面层包括以下重量份数原材料:

22.强度不低于42.5兆帕的硅酸盐水泥460

‑

590份;

23.平均粒径5

‑

30μm的掺合料355

‑

425份;

24.粒径小于4.75mm的细骨料1200

‑

1400份;

25.无机颜料4

‑

8份;

26.高性能外加剂12

‑

16份;

27.水胶比0.17

‑

0.19。

28.更优选地,人造石面层包括以下重量份数原材料:

29.强度不低于42.5兆帕的硅酸盐水泥525份;

30.平均粒径5

‑

30μm的掺合料390份;

31.粒径小于4.75mm的细骨料1300份;

32.无机颜料6份;

33.高性能外加剂14份;

34.水胶比0.18。

35.所述基底增韧层可以采用以下重量份数的原材料:

36.强度不低于42.5兆帕的硅酸盐水泥400

‑

600份;

37.平均粒径5~30μm的掺合料300

‑

420份;

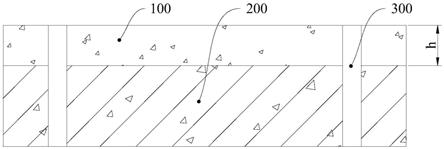

38.粒径小于4.75mm的细骨料800

‑

1200份;

39.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维70

‑

200份;

40.高性能外加剂15~22份;

41.水胶比0.16~0.2。

42.优选地,基底增韧层包括以下重量份数的原材料:

43.强度不低于42.5兆帕的硅酸盐水泥450

‑

550份;

44.平均粒径5~30μm的掺合料330

‑

390份;

45.粒径小于4.75mm的细骨料900

‑

1100份;

46.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维100

‑

170份;

47.高性能外加剂17~20份;

48.水胶比0.17~0.19。

49.更优选地,基底增韧层包括以下重量份数的原材料:

50.强度不低于42.5兆帕的硅酸盐水泥500份;

51.平均粒径5~30μm的掺合料360份;

52.粒径小于4.75mm的细骨料1000份;

53.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维135份;

54.高性能外加剂18.5份;

55.水胶比0.18。

56.所述人造石面复合人行道板可以采用如下方法进行制作,包括如下步骤:

57.s1.将用于人造石面层、基底增韧层的原料分别按比例搅拌混合均匀得到各层混合料,备用;

58.s2.准备好模具,依据厚度计算并称取步骤s1备好的人造石面层用混合料均匀布料在模具内,混合料上覆上隔离保湿膜,然后放入真空压机进行抽真空排气并同时震动压制;

59.s3.将步骤s2压制好的人造石面层退出真空压机,移除表面覆盖的隔离保湿膜,在表面制作第一凹槽和/或第一凸起,并在模具的四周固定一个边框,边框的内长、宽尺寸与面层一致,并将钢筋骨架固定在模具内;

60.s4.依据厚度计算并称取步骤s1备好的基底增韧层用混合料均匀布料在步骤s3固定有钢筋骨架的模具内,然后放入真空箱进行抽真空排气;

61.s5.将步骤s4制得的复合层人行道板在40℃下固化6~8小时,再升温至80~90℃固化12~16小时得到毛坯复合层人行道板;

62.s6.将步骤s5得到的毛坯复合层人行道板进行刮底、定厚、面层抛光,得到人造石面复合人行道板。

63.以下是上述制作方法的优选方案:

64.步骤s1中,人造石面层用原料的搅拌混合的时间不少于10分钟,维勃稠度为5s~30s,搅拌混合后初凝时间不小于60分钟;基底增韧层用原料的搅拌混合的时间分别不少于10分钟,扩展度为500

‑

750mm。

65.步骤s2中,抽真空时间不少于60s,压制时间不少于120s;真空压力为

‑

0.07~

‑

0.1mpa,压机压强荷载不小于1mpa,压力不小于5000kn。

66.步骤s4中,抽真空时间不少于15s,真空压力为

‑

0.07~

‑

0.1mpa。

67.步骤s5中,高温固化过程保持湿度在75%以上。

68.步骤s2中,准备好的模具中放置有pvc方管;或者步骤s6中,还包括用开孔机器对毛坯复合层人行道板开吊装孔。

69.步骤s2中,准备好的模具中放置有用于形成产品标识图案的铝板/不锈钢板;或者步骤s6中,还包括在人造石面层上雕刻产品标识图案。

70.本实用新型与现有技术相比较有如下有益效果:本实用新型所述的人造石面复合人行道板具有承载力高、仿石材装饰效果好、耐污染性能好、耐久性能好、耐磨性能好、经济合理等优点,体积稳定低收缩、不存在老化等问题,层与层之间结合牢固,结构安全度高,延性好不会产生瞬间脆断,可做承载力结构,材料来源广泛,整体综合成本造价低,适合推广使用。

附图说明

71.图1是人造石面复合人行道板的剖面图。

72.附图标记说明:人造石面层100,基底增韧层200,吊装孔300。

具体实施方式

73.附图仅用于示例性说明,不能理解为对本实用新型的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的;附图中描述位置关系的用于仅用于示例性说明,不能理解为对本实用新型的限制。下面结合具体实施例对本实用新型做进一步详细说明。

74.超高韧性混凝土是继高强度,高性能混凝土之后,于二十世纪末由法国布伊格(bouygues)公司研究成功的一种由级配良好的石英细砂(不含粗骨料)、水泥、石英粉、硅粉、高效减水剂、纤维等组成的具有超高强、低脆性、耐久性优异并具有广阔应用前景的新型超高强混凝土。本实用新型采用无机人造石板与超高韧性混凝土相结合制作复合层人行道板,使其具有承载力高、仿石材装饰效果好、表面耐污染防水性能好、耐久性能好、耐磨性能好等特点,该产品具有广阔的市场应用前景。如图1所示,该人造石面复合人行道板包括层叠贴合的人造石面层100和基底增韧层200,所述人造石面层100为无机人造石板,所述基底增韧层200为浇筑成型于无机人造石板表面的超高韧性混凝土板,所述人造石面复合人行道板上设有贯通人造石面层100和基底增韧层200的吊装孔300。

75.人行道板上设有贯通人造石面层100和基底增韧层200的吊装孔300,便于施工吊装,具体设置在人行道板的两端。该吊装孔300由制作前预埋好的pvc方管形成,或者通过在

养护后的人造石面复合人行道板开孔形成。吊装孔300可以在人造石面复合人行道板养护成型后开孔形成于人行道板上,但开孔工艺可能会给人行道板留下裂纹等内部病症。相比之下,人行道板制作前在需要设置吊装孔300的地方预埋pvc方管,不仅可以解决开孔可能带来的危害,pvc方管还可以留置在人行道板中,对吊装孔300及其周围的石板和混凝土形成保护作用,提高人行道板的使用寿命。

76.基底增韧层200为浇筑成型的超高性能混凝土板,且其直接成型于无机人造石板表面,使得基底增韧层200与人造石面层100之间的结合较为牢固。为进一步提高层与层之间结合牢固性,所述人造石面层100面向基底增韧层200的一面设有第一凹槽和/或第一凸起,所述基底增韧层200面向人造石面层100的一面设有与第一凹槽和/或第一凸起配合的第二凸起和/或第二凹槽,通过凹槽与凸起的相互嵌合,使得成型后的人行道板延性更好,避免产生瞬间脆断。

77.所述人造石面层100背对基底增韧层200的一面设有图案,该图案主要为产品标识,以便于区别同类产品;也可以是其他装饰图文。所述图案雕刻形成于人造石面层100,或形成于连接在人造石面层100的铝板/不锈钢板上;对于后者,铝板/不锈钢板可以在人行道板制作前预埋在成型人造石面层100的模具中,也可以在人行道板制作完成后通过粘贴等方式固定连接于人造石面层100上。

78.所述人造石面层100的厚度h为5

‑

15mm,其抗压强度大于130兆帕、抗弯曲强度大于16兆帕;所述基底增韧层200中设有钢筋骨架,其抗压强度大于100兆帕、抗弯曲强度大于16兆帕;制得的人行道板具有较高的力学性能。

79.实施例1

80.一种具有上述结构的人造石面复合人行道板,其人造石面层包括以下重量份数原材料:

81.强度不低于42.5兆帕的硅酸盐水泥400份;

82.平均粒径5

‑

30μm的掺合料320份;

83.粒径小于4.75mm的细骨料1100份;

84.无机颜料2份;

85.高性能外加剂10份;

86.水胶比0.16。

87.其基底增韧层包括以下重量份数原材料:

88.强度不低于42.5兆帕的硅酸盐水泥400份;

89.平均粒径5~30μm的掺合料300份;

90.粒径小于4.75mm的细骨料800份;

91.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维70份;

92.高性能外加剂15份;

93.水胶比0.16。

94.该人造石面复合人行道板的制作方法包括如下步骤:

95.s1.将用于人造石面层、基底增韧层的原料分别按比例搅拌混合均匀得到各层混合料,备用;

96.s2.准备好模具并在其中放置pvc方管,依据厚度计算并称取步骤s1备好的人造石

面层用混合料均匀布料在模具内,混合料上覆上隔离保湿膜,然后放入真空压机进行抽真空排气并同时震动压制;

97.s3.将步骤s2压制好的人造石面层退出真空压机,移除表面覆盖的隔离保湿膜,在表面制作第一凹槽和/或第一凸起,并在模具的四周固定一个边框,边框的内长、宽尺寸与面层一致,并将钢筋骨架固定在模具内;

98.s4.依据厚度计算并称取步骤s1备好的基底增韧层用混合料均匀布料在步骤s3固定有钢筋骨架的模具内,然后放入真空箱进行抽真空排气;

99.s5.将步骤s4制得的复合层人行道板在40℃下固化6~8小时,再升温至80~90℃固化12~16小时得到毛坯复合层人行道板;

100.s6.将步骤s5得到的毛坯复合层人行道板进行刮底、定厚、面层抛光,并在人造石面层雕刻产品标识图案,得到人造石面复合人行道板。

101.其中,步骤s1中,人造石面层用原料的搅拌混合的时间不少于10分钟,维勃稠度为5s~30s,搅拌混合后初凝时间不小于60分钟;基底增韧层用原料的搅拌混合的时间分别不少于10分钟,扩展度为500

‑

750mm。步骤s2中,抽真空时间不少于60s,压制时间不少于120s;真空压力为

‑

0.07~

‑

0.1mpa,压机压强荷载不小于1mpa,压力不小于5000kn。步骤s4中,抽真空时间不少于15s,真空压力为

‑

0.07~

‑

0.1mpa。步骤s5中,高温固化过程保持湿度在75%以上。

102.实施例2

103.与实施例1不同的是,人造石面层包括以下重量份数原材料:

104.强度不低于42.5兆帕的硅酸盐水泥650份;

105.平均粒径5

‑

30μm的掺合料460份;

106.粒径小于4.75mm的细骨料1500份;

107.无机颜料10份;

108.高性能外加剂18份;

109.水胶比0.2。

110.基底增韧层包括以下重量份数原材料:

111.强度不低于42.5兆帕的硅酸盐水泥600份;

112.平均粒径5~30μm的掺合料420份;

113.粒径小于4.75mm的细骨料1200份;

114.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维200份;

115.高性能外加剂22份;

116.水胶比0.2。

117.其他同实施例1。

118.实施例3

119.与实施例1不同的是,人造石面层包括以下重量份数原材料:

120.强度不低于42.5兆帕的硅酸盐水泥460份;

121.平均粒径5

‑

30μm的掺合料355份;

122.粒径小于4.75mm的细骨料1200份;

123.无机颜料4份;

124.高性能外加剂12份;

125.水胶比0.17。

126.基底增韧层包括以下重量份数原材料:

127.强度不低于42.5兆帕的硅酸盐水泥450份;

128.平均粒径5~30μm的掺合料330份;

129.粒径小于4.75mm的细骨料900份;

130.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维100份;

131.高性能外加剂17份;

132.水胶比0.17。

133.其他同实施例1。

134.实施例4

135.与实施例1不同的是,人造石面层包括以下重量份数原材料:

136.强度不低于42.5兆帕的硅酸盐水泥590份;

137.平均粒径5

‑

30μm的掺合料425份;

138.粒径小于4.75mm的细骨料1400份;

139.无机颜料8份;

140.高性能外加剂16份;

141.水胶比0.19。

142.基底增韧层包括以下重量份数原材料:

143.强度不低于42.5兆帕的硅酸盐水泥550份;

144.平均粒径5~30μm的掺合料390份;

145.粒径小于4.75mm的细骨料1100份;

146.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维170份;

147.高性能外加剂20份;

148.水胶比0.19。

149.其他同实施例1。

150.实施例5

151.与实施例1不同的是,人造石面层包括以下重量份数原材料:

152.强度不低于42.5兆帕的硅酸盐水泥525份;

153.平均粒径5

‑

30μm的掺合料390份;

154.粒径小于4.75mm的细骨料1300份;

155.无机颜料6份;

156.高性能外加剂14份;

157.水胶比0.18。

158.基底增韧层包括以下重量份数原材料:

159.强度不低于42.5兆帕的硅酸盐水泥500份;

160.平均粒径5~30μm的掺合料360份;

161.粒径小于4.75mm的细骨料1000份;

162.直径0.1

‑

0.25mm、长度10

‑

20mm钢纤维135份;

163.高性能外加剂18.5份;

164.水胶比0.18。

165.其他同实施例1。

166.实施例6

167.与实施例1不同的是,人造石面复合人行道板的制作方法包括如下步骤:

168.s1.将用于人造石面层、基底增韧层的原料分别按比例搅拌混合均匀得到各层混合料,备用;

169.s2.准备好模具并在其中放置pvc方管,依据厚度计算并称取步骤s1备好的人造石面层用混合料均匀布料在模具内,混合料上覆上隔离保湿膜,然后放入真空压机进行抽真空排气并同时震动压制;

170.s3.将步骤s2压制好的人造石面层退出真空压机,移除表面覆盖的隔离保湿膜,在表面制作第一凹槽和/或第一凸起,并在模具的四周固定一个边框,边框的内长、宽尺寸与面层一致,并将钢筋骨架固定在模具内;

171.s4.依据厚度计算并称取步骤s1备好的基底增韧层用混合料均匀布料在步骤s3固定有钢筋骨架的模具内,然后放入真空箱进行抽真空排气;

172.s5.将步骤s4制得的复合层人行道板在40℃下固化6~8小时,再升温至80~90℃固化12~16小时得到毛坯复合层人行道板;

173.s6.将步骤s5得到的毛坯复合层人行道板进行刮底、定厚、面层抛光,并将产品标识图案的铝板/不锈钢板固定在面层,得到人造石面复合人行道板。

174.其中,步骤s1中,人造石面层用原料的搅拌混合的时间不少于10分钟,维勃稠度为5s~30s,搅拌混合后初凝时间不小于60分钟;基底增韧层用原料的搅拌混合的时间分别不少于10分钟,扩展度为500

‑

750mm。步骤s2中,抽真空时间不少于60s,压制时间不少于120s;真空压力为

‑

0.07~

‑

0.1mpa,压机压强荷载不小于1mpa,压力不小于5000kn。步骤s4中,抽真空时间不少于15s,真空压力为

‑

0.07~

‑

0.1mpa。步骤s5中,高温固化过程保持湿度在75%以上。

175.其他同实施例1。

176.实施例7

177.与实施例1不同的是,人造石面复合人行道板的制作方法包括如下步骤:

178.s1.将用于人造石面层、基底增韧层的原料分别按比例搅拌混合均匀得到各层混合料,备用;

179.s2.准备好模具,依据厚度计算并称取步骤s1备好的人造石面层用混合料均匀布料在模具内,混合料上覆上隔离保湿膜,然后放入真空压机进行抽真空排气并同时震动压制;

180.s3.将步骤s2压制好的人造石面层退出真空压机,移除表面覆盖的隔离保湿膜,在表面制作第一凹槽和/或第一凸起,并在模具的四周固定一个边框,边框的内长、宽尺寸与面层一致,并将钢筋骨架固定在模具内;

181.s4.依据厚度计算并称取步骤s1备好的基底增韧层用混合料均匀布料在步骤s3固定有钢筋骨架的模具内,然后放入真空箱进行抽真空排气;

182.s5.将步骤s4制得的复合层人行道板在40℃下固化6~8小时,再升温至80~90℃

固化12~16小时得到毛坯复合层人行道板;

183.s6.将步骤s5得到的毛坯复合层人行道板进行刮底、定厚、面层抛光、开吊装孔,并在人造石面层雕刻产品标识图案,得到人造石面复合人行道板。

184.其中,步骤s1中,人造石面层用原料的搅拌混合的时间不少于10分钟,维勃稠度为5s~30s,搅拌混合后初凝时间不小于60分钟;基底增韧层用原料的搅拌混合的时间分别不少于10分钟,扩展度为500

‑

750mm。步骤s2中,抽真空时间不少于60s,压制时间不少于120s;真空压力为

‑

0.07~

‑

0.1mpa,压机压强荷载不小于1mpa,压力不小于5000kn。步骤s4中,抽真空时间不少于15s,真空压力为

‑

0.07~

‑

0.1mpa。步骤s5中,高温固化过程保持湿度在75%以上。

185.其他同实施例1。

186.对比例1

187.与实施例1不同的是,本对比例为超高性能混凝土人行道板,不含人造石面层,其他同实施例1。

188.该超高性能混凝土人行道板采用抗压强度大于100兆帕、抗弯曲强度大于16兆帕的超高韧性混凝土制备,人行道板面层有产品logo标识,该logo标识通过模具底部logo标识形成;人行道板两端包含贯通的吊装孔,该吊装孔由制作前预埋好的pvc方管形成。

189.该超高性能混凝土人行道板的制作步骤如下:

190.s1.将超高韧性混凝土的原料分别按比例搅拌不少于10分钟,扩展度为500

‑

750mm,混合均匀得到混合料,备用;

191.s2.准备好人行道板模具,固定pvc方管和钢筋骨架后将步骤s1备好的混合料浇筑到模具内,连模具放振动台振动成型,收光表面;

192.s3.将步骤s2制备的人行道板表面覆盖隔离保湿膜,人行道板在40℃下固化6~8小时脱模;

193.s4.将步骤s3脱模后的人行道板,升温至80~90℃养护12~16小时得到超高性能混凝土人行道板。

194.对实施例1~7、对比例1所制备的人行道板承载力测试,测试结果如下表所示。

[0195][0196][0197]

从上表看,对比例1没有采用抗压强度大于130兆帕、抗弯曲强度大于16兆帕的无机人造石板作为面层,与实施例1对比,加载到裂缝检验荷载(112kn),裂缝宽度略有增加;加载到承载力检验荷载(224kn),人行道板均未破坏,裂缝宽度略有增加;耐磨度降低较多。通过大量试验,在本实用新型中人造石面与超高韧性混凝土组合,复合层界面结合性能好,在受压过程中,界面结合处结合良好,均未出现脱离,提高人行道板的承载力;同时人造石面能提高人行道板的耐磨性能和装饰性能。

[0198]

显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1