一种悬索桥索鞍顶推用减摩滑板结构的制作方法

1.本实用新型涉及悬索桥工程顶推施工作业用的顶推滑动摩擦副,具体是一种能够组成该顶推滑动摩擦副的减摩滑板结构。

背景技术:

2.在悬索桥工程的施工过程中,为了保障主塔在加劲梁吊装过程中能够始终处于安全受力状态,需要将主塔顶部支撑主缆的索鞍在初期进行预偏布置,使其能够随着桥梁建设工程的进展而逐步顶推至设计位置,以达到主塔两侧主缆的受力趋于平衡化。由此可见,悬索桥索鞍安装施工作业中用的顶推滑动摩擦副,直接决定着索鞍顶推安装施工作业的稳定性和可靠性。

3.中国专利文献公开了名称为“一种悬索桥用顶推滑动摩擦副及其安装工艺”(公开号cn 110629682,公开日2019年12月31日)的技术,该技术将组成顶推滑动摩擦副的减摩滑板以金属基板层和塑料减摩层(即聚四氟乙烯涂层)复合而成,其相较传统的聚四氟乙烯板(即单一的聚四氟乙烯材料所成型的减摩滑板)而言,在摩擦工作面保持与聚四氟乙烯板相当的摩擦系数的同时,具备聚四氟乙烯板所无法比拟的力学性能,能够稳定地承受上千吨、甚至更大顶推力的载荷,在悬索桥索鞍的顶推安装施工作业中能够可靠受力、不易破损,有效满足于顶推力上千吨以上的顶推安装施工作业的技术要求。然而,该技术未考虑强化润滑结构,其在与顶推滑板的滑动配合过程中,仅靠塑料减摩层自身的材料润滑性能进行润滑

‑

即自润滑,当遇到更为巨大的顶推载荷(例如数千吨级、甚至万吨级左右的顶推力)时,减摩滑板的塑料减摩层润滑性能明显不足,易发生破损。

技术实现要素:

4.本实用新型的技术目的在于:针对上述悬索桥索鞍安装施工作业中用的顶推滑动摩擦副特殊性,以及现有组成顶推滑动摩擦副的减摩滑板技术不足,提供一种具有优异力学性能、能够稳定地承受巨大载荷的悬索桥索鞍顶推用减摩滑板结构。

5.本实用新型的技术目的通过下述技术方案实现:一种悬索桥索鞍顶推用减摩滑板结构,所述减摩滑板主要由金属基板层和塑料减摩层复合而成,所述减摩滑板的塑料减摩层上设置有若干个内凹结构的、用作贮存润滑油的润滑油穴,所述润滑油穴的最大深度≤所述塑料减摩层的厚度。该技术措施以复合结构的减摩滑板为基础,在不影响其整体结构强度的前提下,通过在塑料减摩层上设置若干个能够贮存润滑油的润滑油穴,从而在保有塑料减摩层自润滑性能的同时,还能够通过润滑油穴内贮存的润滑油而强化减摩滑板的润滑性能,在与顶推滑板滑动配合形成顶推滑动摩擦副的工况应用中,其润滑滑动性能出色,可承受的载荷范围大(例如百吨级至万吨级左右的顶推力均可承受),具有优异力学性能,能够可靠、稳定地承受巨大载荷,经久耐用。

6.作为优选方案之一,所述塑料减摩层上的若干润滑油穴以阵列形式规则设置,相邻润滑油穴之间的间距为所述润滑油穴最大直径的0.5~3倍。该技术措施能够使塑料减摩

层上的贮油结构分布基本均匀化,通过这些润滑油穴内贮存的润滑油,有利于整个减摩滑板的润滑性能基本均衡化。

7.作为优选方案之一,所述塑料减摩层上的润滑油穴以柱形型槽结构或球形型槽结构成型。进一步的,所述润滑油穴的口部边缘以曲面轮廓与所述塑料减摩层的表面平滑过渡。该技术措施既有利于塑料减摩层上的润滑油穴轻松成型,又有利于润滑油穴在塑料减摩层上以基本均匀化结构排布,还有利于润滑油穴内贮存的润滑油在滑动配合过程中形成顺畅分散,这尤其以球形型槽结构及口部曲面平滑过渡的润滑油穴更为突出。

8.作为优选方案之一,所述减摩滑板的金属基板层与塑料减摩层之间设置有中间结合层,所述中间结合层将所述金属基板层和所述塑料减摩层复合为一体结构。进一步的,所述减摩滑板的中间结合层为厚度0.2~0.4mm的青铜粉烧结层。该技术措施能够确保塑料减摩层在金属基板层上稳定、致密地可靠复合成型,化学性能及物理结构稳定,进而确保整个减摩滑板具有优异的机械强度和力学性能。

9.作为优选方案之一,所述减摩滑板的塑料减摩层为厚度0.2~1mm的聚甲醛耐磨改性材料涂层结构。或者,所述减摩滑板的塑料减摩层为厚度0.2~1mm的聚四氟乙烯耐磨改性材料涂层结构。该技术措施有利于提高整个减摩滑板的屈服强度和杨氏弹性模量,进而增强整个减摩滑板的抗压和抗剪切力学性能。

10.作为优选方案之一,所述减摩滑板的金属基板层为厚度至少1.5mm的、含碳量小于0.25%的碳素结构钢钢板结构层。该技术措施在保障结构强度的同时,有利于控制成型成本。

11.本实用新型的有益技术效果是:上述技术措施以复合结构的减摩滑板为基础,在不影响其整体结构强度的前提下,通过在塑料减摩层上设置若干个能够贮存润滑油的润滑油穴,从而在保有塑料减摩层自润滑性能的同时,还能够通过润滑油穴内贮存的润滑油而强化减摩滑板的润滑性能,在与顶推滑板滑动配合形成顶推滑动摩擦副的工况应用中,其润滑滑动性能出色,可承受的载荷范围大(例如百吨级至万吨级左右的顶推力均可承受),具有优异力学性能,能够可靠、稳定地承受巨大载荷,经久耐用。

附图说明

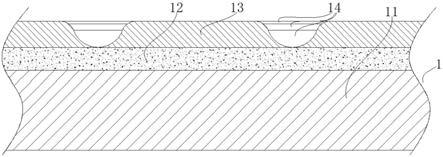

12.图1为本实用新型的第一种结构示意图。

13.图2为本实用新型的第二种结构示意图。

14.图中代号含义:1—减摩滑板;11—金属基板层;12—中间结合层;13—塑料减摩层;14—润滑油穴。

具体实施方式

15.本实用新型涉及悬索桥工程顶推施工作业用的顶推滑动摩擦副,具体是一种能够组成该顶推滑动摩擦副的减摩滑板结构,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图

‑

即图1对本实用新型的技术方案内容进行清楚、详细的阐释;实施例2结合说明书附图

‑

即图2对本实用新型的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1或实施例2的附图。

16.在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方案。

17.实施例1

18.参见图1所示,本实用新型的减摩滑板1主要是由金属基板层11、中间结合层12和塑料减摩层13组成。

19.其中,金属基板层11为厚度约2mm、含碳量小于0.25%的碳素结构钢钢板结构层,以其作为减摩滑板1的基体。选定金属基板层11的一个表面作为摩擦结构的成型面。

20.中间结合层12为青铜粉(例如牌号cusu10青铜粉或牌号qfqsn8

‑

3青铜粉)的烧结层结构,其复合成型于金属基板层11的摩擦结构成型面上,厚度约为0.3mm。中间结合层12作为金属基板层11与塑料减摩层13的过渡结构。

21.塑料减摩层13为聚甲醛耐磨改性材料(该材料本身为已公开技术,非本实用新型对现有技术的贡献所在,例如现有技术所公开的以添加炭黑对聚甲醛进行耐磨改性,或添加聚四氟乙烯对聚甲醛进行耐磨改性,亦或添加油脂对聚甲醛进行耐磨改性等;下同)的涂层结构,其复合成型于金属基板层11上的中间结合层12表面,厚度约在0.2~1mm范围内合理选择,例如约0.3mm、约0.5mm、约0.7mm、约1mm等。塑料减摩层13的表面作为整个减摩滑板1的滑动摩擦工作面。

22.通过上述结构可知,中间结合层12将金属基板层11和塑料减摩层13复合为一体结构。

23.上述结构减摩滑板1的塑料减摩层13上设置有若干个内凹结构的、用作贮存润滑油的润滑油穴14。

24.具体的,这些润滑油穴14以多行多列的矩形阵列方式规则排布于减摩滑板1的塑料减摩层13上。每一个润滑油穴14在塑料减摩层13上以球形型槽结构成型,即润滑油穴14的轮廓型线呈内凹的半球面状,其最大深度基本等同于塑料减摩层13的厚度(即润滑油穴14的底部基本接触至中间结合层12的表面),其最大直径约4倍于塑料减摩层13的厚度。塑料减摩层13上的相邻润滑油穴14之间的间距约为润滑油穴14最大直径的1倍。为了增强贮存于润滑油穴14内的润滑油(油液或油脂)分散性,润滑油穴14的口部边缘以曲面轮廓与塑料减摩层13的表面平滑过渡,即润滑油穴14的口部边缘为非棱角结构,而是平滑过渡的外扩曲面结构。

25.基于减摩滑板1上的塑料减摩层13整体厚度偏薄,因而,塑料减摩层13上成型的这些润滑油穴14为相对细微的物理结构,其成型结构可以以轧制方式实现。

26.实施例2

27.参见图2所示,本实用新型的减摩滑板1主要是由金属基板层11、中间结合层12和塑料减摩层13组成。

28.其中,金属基板层11为厚度约3mm、含碳量小于0.25%的碳素结构钢钢板结构层,以其作为减摩滑板1的基体。选定金属基板层11的一个表面作为摩擦结构的成型面。

29.中间结合层12为青铜粉的烧结层结构,其复合成型于金属基板层11的摩擦结构成型面上,厚度约为0.2mm。中间结合层12作为金属基板层11与塑料减摩层13的过渡结构。

30.塑料减摩层13为聚四氟乙烯耐磨改性材料(该材料本身为已公开技术,非本实用

新型对现有技术的贡献所在,例如现有技术所公开的以添加玻璃纤维粉、碳纤维粉、青铜粉对聚四氟乙烯进行耐磨改性,或添加聚醚醚酮粉对聚四氟乙烯进行耐磨改性等;下同)的涂层结构,其复合成型于金属基板层11上的中间结合层12表面,厚度约在0.2~1mm范围内合理选择,例如约0.2mm、约0.4mm、约0.6mm、约8mm等。塑料减摩层13的表面作为整个减摩滑板1的滑动摩擦工作面。

31.通过上述结构可知,中间结合层12将金属基板层11和塑料减摩层13复合为一体结构。

32.上述结构减摩滑板1的塑料减摩层13上设置有若干个内凹结构的、用作贮存润滑油的润滑油穴14。

33.具体的,这些润滑油穴14以多行多列的矩形阵列方式规则排布于减摩滑板1的塑料减摩层13上。每一个润滑油穴14在塑料减摩层13上以柱形型槽结构成型,即润滑油穴14的轮廓型线呈内凹的柱面状,其深度基本等同于塑料减摩层13的厚度(即润滑油穴14的底部基本接触至中间结合层12的表面),其直径约3倍于塑料减摩层13的厚度。塑料减摩层13上的相邻润滑油穴14之间的间距约为润滑油穴14直径的2倍。为了增强贮存于润滑油穴14内的润滑油(油液或油脂)分散性,润滑油穴14的口部边缘以曲面轮廓与塑料减摩层13的表面平滑过渡,即润滑油穴14的口部边缘为非棱角结构,而是平滑过渡的外扩曲面结构。

34.基于减摩滑板1上的塑料减摩层13整体厚度偏薄,因而,塑料减摩层13上成型的这些润滑油穴14为相对细微的物理结构,其成型结构可以以轧制方式实现。

35.实施例3

36.本实用新型的减摩滑板主要是由金属基板层、中间结合层和塑料减摩层组成。

37.其中,金属基板层为厚度约3mm、含碳量小于0.25%的碳素结构钢钢板结构层,以其作为减摩滑板的基体。选定金属基板层的一个表面作为摩擦结构的成型面。

38.中间结合层为青铜粉的烧结层结构,其复合成型于金属基板层的摩擦结构成型面上,厚度约为0.3mm。中间结合层作为金属基板层与塑料减摩层的过渡结构。

39.塑料减摩层为聚甲醛耐磨改性材料的涂层结构,其复合成型于金属基板层上的中间结合层表面,厚度约在0.2~1mm范围内合理选择,例如约0.2mm、约0.4mm、约0.6mm、约8mm等。塑料减摩层的表面作为整个减摩滑板的滑动摩擦工作面。

40.通过上述结构可知,中间结合层将金属基板层和塑料减摩层复合为一体结构。

41.上述结构减摩滑板的塑料减摩层上设置有若干个内凹结构的、用作贮存润滑油的润滑油穴。

42.具体的,这些润滑油穴以多行多列的矩形阵列方式规则排布于减摩滑板的塑料减摩层上。每一个润滑油穴在塑料减摩层上以球形型槽结构成型,即润滑油穴的轮廓型线呈内凹的半球面状,其最大深度基本等同于塑料减摩层的厚度(即润滑油穴的底部基本接触至中间结合层的表面),其最大直径约5倍于塑料减摩层的厚度。塑料减摩层上的相邻润滑油穴之间的间距约为润滑油穴最大直径的3倍。润滑油穴的口部边缘以棱角结构与塑料减摩层的表面转折过渡。

43.基于减摩滑板上的塑料减摩层整体厚度偏薄,因而,塑料减摩层上成型的这些润滑油穴为相对细微的物理结构,其成型结构可以以轧制方式实现。

44.实施例4

45.本实用新型的减摩滑板主要是由金属基板层、中间结合层和塑料减摩层组成。

46.其中,金属基板层为厚度约4mm、含碳量小于0.25%的碳素结构钢钢板结构层,以其作为减摩滑板的基体。选定金属基板层的一个表面作为摩擦结构的成型面。

47.中间结合层为青铜粉的烧结层结构,其复合成型于金属基板层的摩擦结构成型面上,厚度约为0.4mm。中间结合层作为金属基板层与塑料减摩层的过渡结构。

48.塑料减摩层为聚四氟乙烯耐磨改性材料的涂层结构,其复合成型于金属基板层上的中间结合层表面,厚度约在0.2~1mm范围内合理选择,例如约0.3mm、约0.5mm、约0.7mm、约1mm等。塑料减摩层的表面作为整个减摩滑板的滑动摩擦工作面。

49.通过上述结构可知,中间结合层将金属基板层和塑料减摩层复合为一体结构。

50.上述结构减摩滑板的塑料减摩层上设置有若干个内凹结构的、用作贮存润滑油的润滑油穴。

51.具体的,这些润滑油穴以多行多列的矩形阵列方式规则排布于减摩滑板的塑料减摩层上。每一个润滑油穴在塑料减摩层上以柱形型槽结构成型,即润滑油穴的轮廓型线呈内凹的柱面状,其深度基本等同于塑料减摩层的厚度(即润滑油穴的底部基本接触至中间结合层的表面),其直径约6倍于塑料减摩层的厚度。塑料减摩层上的相邻润滑油穴之间的间距约为润滑油穴直径的0.5倍。润滑油穴的口部边缘以棱角结构与塑料减摩层的表面转折过渡。

52.基于减摩滑板上的塑料减摩层整体厚度偏薄,因而,塑料减摩层上成型的这些润滑油穴为相对细微的物理结构,其成型结构可以以轧制方式实现。

53.实施例5

54.本实施例的其它内容与实施例1或实施例3的内容相同,不同之处在于:塑料减摩层上的润滑油穴最大深度略小于塑料减摩层厚度,这尤其是以较厚的塑料减摩层(例如厚度为0.7~1mm等)为基础。

55.实施例6

56.本实施例的其它内容与实施例1、实施例2、实施例3或实施例4的内容相同,不同之处在于:塑料减摩层上的若干润滑油穴以同心圆结构的环形阵列方式排布。

57.实施例7

58.本实施例的其它内容与实施例1、实施例2、实施例3或实施例4的内容相同,不同之处在于:塑料减摩层上的若干润滑油穴以等边三角形对正结构的多行多列矩形阵列方式排布。

59.以上各实施例仅用以说明本实用新型,而非对其限制。

60.以上各实施例制得的减摩滑板在应用于悬索桥索鞍的顶推滑动摩擦副时,其可以直接固定于对应的下承板顶面/上承板底面,也可以通过安装板固定于对应的下承板顶面/上承板底面,具体固定方式是多样的,例如以沉头螺钉连接、焊接、粘接和/或销接等;此外,固定在同一平面(即下承板顶面/上承板底面)上的减摩滑板可以是单块整体结构,也可以是多块组拼结构。

61.尽管参照上述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述各实施例进行修改,或者对其中部分技术特征进行等同替换,例如将塑料减摩层直接复合成型在金属基板层的对应表面等;而这些修改或者替换,并不

使相应技术方案的本质脱离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1