一种轨道板检测车的制作方法

1.本发明涉及轨道检测技术领域,具体涉及一种轨道板检测车。

背景技术:

2.高速铁路交通的快速发展给人们的生活和经济建设带来了极大便利,而轨道板由于支承着高速行驶的列车重力且承受了频繁振动,容易发生损伤,轨道板的检测对高铁线路平顺和安全保障意义重大,所以在高铁建设施工以及后期运维管理和养护中,需要对轨道板结构病害或伤损进行精准探测,为轨道板的健康保障和伤损治理决策提供科学依据。

3.就技术层面来说,高铁轨道板为致密钢筋混凝土结构,相比其它电磁法检测手段,如地质雷达等,超声检测手段能较好地避开金属构件干扰,是一种行之有效的检测技术。现有的超声检测装备多种多样,小尺寸的探测装备主要用于金属结构件的隐患探测,较大尺寸的探测装备也可用于混凝土结构件的内部隐患探测,但由于混凝土表面耦合条件较差,需要人工辅助来耦合换能器,难以达到良好的一致性效果,且容易因耦合不好出现检测误差,因此超声波换能器探测装备一般都是小型化的设备,检测效率低,检测范围有限,局限性较大;我国目前使用的超声检测装备主要是小型化设备,无法满足高铁轨道板结构等大型钢筋混凝土结构的全面检测需求。

4.从检测效率来说,现有超声检测装备探头控制范围较小,作业方式采用人工移动换能器或探测装置,单次检测范围小,不仅作业效率低,而且通过小检测范围得到的检测结果不便于进行异常标识。

5.就轨道板检测的工程实际来说,单个轨道板幅宽2.5米左右,长5~6米,要使得检测作业快速高效,必须扩大装备的单次作业面积,并同时实现采集系统的机械化和自动化;但如果仅将探测装备扩大,则装备体积庞大、重量重,不方便上下高铁线和运输保管,不方便实现探测装备行走的稳定控制;对运营线路来说,探测装备不便于在天窗期快速上下高铁线实施快速检测作业。

6.综上所述,急需一种轨道板检测车以解决现有技术中存在的问题。

技术实现要素:

7.本发明目的在于提供一种轨道板检测车,以解决现有的轨道板检测装置检测范围小、检测效率低的问题。

8.为实现上述目的,本发明提供了一种轨道板检测车,包括机架、伸缩臂架和检测单元;所述伸缩臂架设置于所述机架的两侧,用以在机架的宽度方向形成翼展式结构;所述伸缩臂架包括活动连接的横移臂架组件和升降臂架组件;所述横移臂架组件与所述机架连接;所述检测单元设置于所述机架的底部以及所述升降臂架组件的底部。

9.优选的,所述横移臂架组件包括提升臂和简支臂,所述提升臂与简支臂均为伸缩件;所述提升臂的一端与所述机架铰接;所述提升臂的另一端与所述简支臂铰接;所述简支臂的一端与所述机架铰接,所述升降臂架组件铰接于所述简支臂上。

10.优选的,所述升降臂架组件包括沿所述机架的宽度方向设置的至少一个垂直吊臂;所述垂直吊臂为伸缩件,所述垂直吊臂的一端与检测单元连接,所述垂直吊臂的另一端与所述横移臂架组件铰接。

11.优选的,一种轨道板检测车还包括连接于所述机架底部和检测单元之间的升降机构。

12.优选的,所述检测单元包括安装箱和设置于安装箱底部的若干个换能器。

13.优选的,所述安装箱上设有换能器安装座,所述换能器安装座内部设有弹性件,所述弹性件连接于所述换能器安装座和换能器之间。

14.优选的,一种轨道板检测车还包括设置于所述机架底部的行走机构。

15.优选的,所述行走机构包括行走轮和与行走轮连接的动力件。

16.优选的,一种轨道板检测车还包括设置于所述机架两侧的测距传感器。

17.优选的,所述机架的顶部设有用于放置所述检测单元的容纳部;所述机架的顶部还设有收纳箱。

18.应用本发明的技术方案,具有以下有益效果:

19.(1)本发明中,通过将伸缩臂架设置于机架两侧,在伸缩臂架的底部以及机架的底部均设置检测单元,可通过伸展伸缩臂架使轨道板检测车在机架的宽度方向形成翼展式结构,用以扩大轨道板检测车单次检测的作业范围,提升检测效率。

20.(2)本发明中,横移臂架组件包括提升臂和简支臂,提升臂与简支臂均为伸缩件;提升臂的一端通过铰接座与所述机架铰接,用以实现提升臂相对于机架的转动;提升臂的另一端与简支臂铰接,用以通过提升臂的伸缩实现对简支臂的位置调节,从而实现将轨道板检测车在机架的宽度方向形成翼展式结构;简支臂的一端通过铰接座与机架铰接,用以实现简支臂相对于机架的转动,升降臂架组件铰接于简支臂上,便于升降臂架组件随简支臂的位置变化而发生水平方向的位置变化。

21.(3)本发明中,升降臂架组件包括沿机架的宽度方向设置的至少一个垂直吊臂;垂直吊臂为伸缩件,垂直吊臂的一端与检测单元连接,用以改变检测单元的高度位置,在检测轨道板时实现检测单元的下放和回收;垂直吊臂依靠检测单元自重在运动中保持垂直方向。

22.(4)本发明中,提升臂、简支臂和垂直吊臂均包括臂架外壳、滑臂和电动推杆,均是通过电动推杆的驱动,实现滑动连接的臂架外壳和滑臂之间的伸缩,电动推杆的行程由轨道板检测车的结构和需要检测的位置决定,通过控制各个电动推杆伸出的距离,使各个检测单元能够达到轨道板两侧的任意目标位置进行检测。

23.(5)本发明中,机架底部和检测单元之间设有升降机构,可实现机架底部的检测单元的下放和回收。

24.(6)本发明中,检测单元包括安装箱和设置于安装箱底部的若干个换能器,若干个换能器沿机架的长度方向呈线性阵列排布,能通过单次检测实现对一段轨道板的结构病害或伤损的精准探测,提升检测效率。

25.(7)本发明中,安装箱上设有换能器安装座,换能器设置于换能器安装座内部,换能器安装座内部设有弹性件,换能器在弹性件的弹力作用下与轨道板检测面实现紧密耦合,减少因换能器与轨道板检测面耦合不好而导致的检测误差。

26.(8)本发明中,机架底部设有行走机构,能实现轨道板检测车在轨道板上的自动行走,便于实现轨道板检测车上高铁线和下高铁线,对轨道板检测车的上线点和下线点位置不存在特殊要求;行走机构包括行走轮和与行走轮连接的动力件,通过动力件驱动行走轮实现轨道板检测车的前进与转弯;轨道板检测车无需借用铁轨,在高铁轨道安装钢轨前的建设施工期和建成后的运营期都可使用。

27.(9)本发明中,机架两侧设有测距传感器,用于检测机架与高铁线路上承轨台之间的距离,并根据检测到的距离,控制行走轮的速度,避免机架与承轨台发生碰撞并使轨道板检测车维持直行,实现轨道板检测车的智能行驶。

28.(10)本发明中,机架的顶部设有用于放置检测单元的容纳部,轨道板检测车不进行检测工作时,可通过伸缩臂架的回缩,将机架两侧的检测单元放置在容纳部中和收纳箱顶部,减少轨道板检测车的空间占用率;机架的顶部还设有收纳箱,用于放置换能器,便于实现换能器的存储与更换。

29.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

30.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

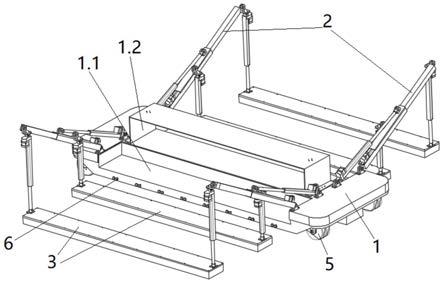

31.图1是本技术实施例中一种轨道板检测车的结构示意图;

32.图2是本技术实施例中伸缩臂架与检测单元的连接示意图;

33.图3是本技术实施例中轨道板检测车检测轨道板的使用示意图;

34.图4是本技术实施例中机架底部设置的升降机构和检测单元的连接示意图;

35.图5是本技术实施例中垂直吊臂与检测单元的连接示意图;

36.图6是本技术实施例图5中a部分的放大图;

37.图7是本技术实施例中轨道板检测车检测工作完成时的使用示意图;

38.其中,1、机架,1.1、容纳部,1.2、收纳箱,2、伸缩臂架,2.1、横移臂架组件,2.1.1、提升臂,2.1.2、简支臂,2.1.21、臂架外壳,2.1.22、电动推杆,2.1.23、滑臂,2.2、升降臂架组件,2.2.1、垂直吊臂,2.3、铰接座,3、检测单元,3.1、安装箱,3.2、换能器,3.3、换能器安装座,3.4、弹性件,3.5、连接板,4、升降机构,5、行走机构,5.1、行走轮,5.2、动力件,6、测距传感器,7、轨道板,8、承轨台。

具体实施方式

39.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

40.实施例:

41.参见图1至图7,一种轨道板检测车,本实施例应用于高铁线路上轨道板的检测。

42.一种轨道板检测车,包括机架1、伸缩臂架2和检测单元3;参见图1,所述伸缩臂架2设置于所述机架1的两侧,用以在机架1的宽度方向形成翼展式结构;参见图2,所述伸缩臂架2包括活动连接的横移臂架组件2.1和升降臂架组件2.2;所述横移臂架组件2.1与所述机

架1连接;所述检测单元3设置于所述机架1的底部以及所述升降臂架组件2.2的底部,本实施例中,在机架1两侧对称设置四个伸缩臂架2,位于同一侧的两个伸缩臂架2沿机架1的长度方向设置,且两个伸缩臂架2的升降臂架组件2.2连接于检测单元3的两端,组合实现同一侧的检测单元3的位置移动,通过横移臂架组件2.1的伸缩使轨道板检测车在机架1的宽度方向形成翼展式结构,如图3所示,用以扩大轨道板检测车单次检测的作业范围。

43.参见图2,所述横移臂架组件2.1包括提升臂2.1.1和简支臂2.1.2,所述提升臂2.1.1与简支臂2.1.2均为伸缩件;所述提升臂2.1.1的一端通过铰接座2.3与所述机架1铰接,用以实现提升臂2.1.1相对于机架1的转动;所述提升臂2.1.1的另一端与所述简支臂2.1.2铰接,用以通过提升臂2.1.1的伸缩实现对简支臂2.1.2的位置调节,从而实现将轨道板检测车在机架1的宽度方向形成翼展式结构;所述简支臂2.1.2的一端通过铰接座2.3与所述机架1铰接,用以实现简支臂2.1.2相对于机架1的转动,所述升降臂架组件2.2铰接于所述简支臂2.1.2上,便于升降臂架组件2.2随简支臂2.1.2的位置变化而发生位置变化。

44.所述升降臂架组件2.2包括沿所述机架1宽度方向设置的至少一个垂直吊臂2.2.1;所述垂直吊臂2.2.1为伸缩件,所述垂直吊臂2.2.1的一端与检测单元3连接,用以改变检测单元3的高度位置,在检测轨道板7时实现检测单元3的下放和回收,所述垂直吊臂2.2.1的另一端与所述横移臂架组件2.1铰接。本实施例中,升降臂架组件2.2包括沿机架1的宽度方向设置的两个垂直吊臂2.2.1,用以对同侧的两个检测单元3实现连接以及检测单元3高度位置的调节;垂直吊臂2.2.1依靠检测单元3自重在运动中保持垂直方向。

45.本实施例中,提升臂2.1.1、简支臂2.1.2和垂直吊臂2.2.1均包括臂架外壳、滑臂和电动推杆,均是通过电动推杆的驱动,实现滑动连接的臂架外壳和滑臂之间的伸缩,以简支臂2.1.2为例:简支臂2.1.2的臂架外壳2.1.21一端与机架1铰接,臂架外壳2.1.21的另一端与提升臂2.1.1的滑臂铰接;简支臂2.1.2的电动推杆2.1.22固定在臂架外壳2.1.21上,电动推杆2.1.22的伸缩端与简支架2.1.2的滑臂2.1.23连接,用以实现滑臂2.1.23在臂架外壳2.1.21内部的滑动;其中一个垂直吊臂2.2.1铰接于简支臂2.1.2的臂架外壳2.1.21上,另一个垂直吊臂2.2.1铰接于简支臂2.1.2的滑臂2.1.23远离臂架外壳2.1.21的一端。各个电动推杆的行程由轨道板检测车的结构和需要检测的位置决定,通过控制不同电动推杆伸出的距离,使不同检测单元3能够达到轨道板两侧的任意位置进行检测;在进行轨道板7的检测作业时,操作员将测量位置输入控制程序中,控制程序自动计算出每个电动推杆的运动量,然后通过电动推杆驱动使检测单元3到达指定检测位置。

46.一种轨道板检测车还包括连接于所述机架1底部和检测单元3之间的升降机构4,当机架1底部设有多个检测单元3时,既可针对每个检测单元3设置对应的升降机构4,也可通过连接板3.5将多个检测单元3连接为整体,再将升降机构4连接于机架1和连接板3.5之间;本实施例中,参见图4,机架1底部设有两个检测单元3,两个检测单元3之间通过两个连接板3.5固定连接,两个升降机构4连接于连接板3.5和机架1之间,用以实现机架1底部的检测单元3高度位置的调节。本实施例中,升降机构4参照提升臂2.1.1、简支臂2.1.2和垂直吊臂2.2.1的结构进行设置,即通过电动推杆实现升降机构4的伸缩,从而实现机架1底部的检测单元3的下放和回收。

47.参见图5,所述检测单元3包括安装箱3.1和设置于安装箱3.1底部的若干个换能器3.2,若干个换能器3.2沿机架1的长度方向(即检测单元3的长度方向)呈线性阵列排布,能

通过单次检测实现对一段轨道板7的结构病害或伤损的精准探测,本实施例中,安装箱3.1底部设有十六个线性阵列排布的换能器3.2,用以提升检测效率。

48.参见图6,所述安装箱3.1上设有换能器安装座3.3,换能器3.2设置于换能器安装座3.3内部,所述换能器安装座3.3内部设有弹性件3.4,所述弹性件3.4连接于所述换能器安装座3.3和换能器3.2之间,换能器安装座3.3给弹性件3.4提供反力,换能器3.2在弹性件3.4的弹力作用下与轨道板7检测面实现紧密耦合,减少因换能器3.2与轨道板7检测面耦合不好而导致的检测误差。本实施例中,弹性件3.4为弹簧。

49.一种轨道板检测车还包括设置于所述机架1底部的行走机构5,用于实现轨道板检测车在轨道板7上的自动行走,便于实现轨道板检测车上高铁线和下高铁线,对轨道板检测车的上线点和下线点位置不存在特殊要求。

50.本实施例中,参见图3,所述行走机构5包括行走轮5.1和与行走轮5.1连接的动力件5.2。机架1底部共设有四个行走轮5.1,位于前端的两个行走轮5.1分别与两个动力件5.2连接,通过动力件5.2驱动行走轮5.1实现轨道板检测车的前进与转弯。本实施例中,动力件5.2为驱动电机,驱动电机与行走轮5.1通过联轴器连接,带动轨道板检测车前进;通过控制两个驱动电机输出不同的转速,从而使轨道板检测车完成转弯、调整直行等动作。本实施例中的轨道板检测车无需借用铁轨,在高铁轨道安装钢轨前的建设施工期和建成后的运营期都可使用。

51.一种轨道板检测车还包括设置于所述机架1两侧的测距传感器6,用于检测机架1与高铁线路上承轨台8之间的距离,并根据检测到的距离,控制行走轮5.1的速度,避免机架1与承轨台8发生碰撞并使轨道板检测车维持直行,实现轨道板检测车的智能行驶。本实施例中的测距传感器6选用超声波测距传感器。

52.参见图1,所述机架1的顶部设有用于放置所述检测单元3的容纳部1.1,轨道板检测车行走过程中,可通过伸缩臂架2的回缩,将机架1两侧的检测单元3放置在容纳部1.1中,减少轨道板检测车的空间占用率;本实施例中,容纳部1.1为设置在机架1顶部的凹槽;所述机架1的顶部还设有收纳箱1.2,用于放置换能器3.2,便于实现换能器3.2的存储与更换。检测单元3还可通过伸缩臂架2的调节放置于收纳箱1.2的顶部,如图7所示。

53.轨道板检测车可以通过控制左右两侧的伸缩臂架2带动两侧的四个检测单元3向两侧水平展开以到达预计的检测位置,检测位置可以机动,包括间隔跳动的轨枕台周边,能实现对高铁轨道板7上几乎所有位置的检测;本实施例中,共设置六个检测单元3,在伸缩臂架2和机架1底部的升降机构4的作用下,轨道板检测车一次能够同时检测轨道板7上的六条线路,从而实现对整条轨道板7的同时检测,提升检测效率。

54.上述的一种轨道板检测车的使用方法如下:轨道板检测车通过行走机构5移动至轨道板检测点,通过伸展伸缩臂架2实现轨道板检测车的检测单元3的位置调节,通过横移臂架组件2.1动作使各个检测单元3到达预定检测位置上方,再通过升降臂架组件2.2的和升降机构4的动作,实现检测单元3的下放,换能器3.2在弹性件3.4的作用下与轨道板7的检测面实现耦合,即能通过单次检测实现对一段轨道板7的结构病害或伤损的精准探测;完成检测后,通过升降臂架组件2.2和升降机构4的动作提升检测单元3,即可继续轨道板检测车的前进,移动至下一检测点继续检测,等到检测工作完成后,再将两侧的伸缩臂架2回缩至图7所示的状态,下高铁线。

55.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1