一种自动同步顶推的挂篮结构的制作工艺

1.本发明涉及一种桥梁自动顶推挂篮设备,涉及桥梁施工,尤其是一种自动同步顶推的挂篮结构的制作工艺.

背景技术:

2.近年来,随着经济的发展,我国基础设施建设发展迅速,其中桥梁工程作为我国基础建设的重点,如雨后春笋不断涌现出来,跨江、跨河和跨线的大桥多不胜数,桥梁形式多样,包括钢筋混凝土桥梁、预应力钢结构桥梁、钢桥、钢

‑

混组合梁桥等。其中,我国的桥梁大多仍选用钢筋混凝土结构形式,正在建设的钢筋混凝土桥梁大多需要跨线、跨河、跨江或者跨海等,施工难度较大,在钢筋混凝土桥梁进行施工时,往往采用挂篮施工的方法。然而,现有的挂篮施工方法存在一定的缺陷,比如,在施工过程中,一个节段的桥梁施工完毕后,需要拆除现有的挂篮设备,并在下一节段进行重新安装。针对该问题,工程师们早已提出顶推施工方法,但使用该方法时,现场工作人员不能保证整个挂篮结构同时平稳向前移动,并且在顶推过程中存在较大的安全隐患,并且挂梁各片梁顶推的位置会出现一些变差,这样导致下一节段工程的模板出现偏差,这样影响桥梁竣工后的安全性和耐久性,人工顶推所需要的人力物力较大,并且每年因为挂篮施工安全问题导致的伤亡和财产损失触目惊心。

技术实现要素:

3.为了克服已有技术的不足,本发明提供了一种自动同步顶推的挂篮结构的制作工艺,可以用于各类钢筋混凝土桥梁(钢筋混凝土桥、预应力混凝土桥、钢

‑

混组合梁桥和其他组合梁桥)的施工过程中,具有可以自动同时平稳的顶推挂篮结构,并采用多项联系的保护方法保证顶推过程的稳定性,较人工顶推,可以大大减少顶推后挂篮和模板的误差,并且可以节省大量的劳动了,从而提高桥梁建设的安全性和经济性,保障桥梁结构的耐久性。

4.本发明解决其技术问题所采用的技术方案是:

5.一种自动同步顶推的挂篮结构的制作工艺,所述制作工艺包括以下步骤:

6.(1)根据桥梁结构形式制作适用的顶推梁,在顶推梁上焊接梁上连接板、顶推受力板和加劲板,完成顶推梁制作;

7.(2)制作顶推连接设备,包括驾驶室、顶推连接梁结构、持力装置、行驶轮、上部千斤顶、侧部千斤顶和行驶轴千斤顶;

8.(3)制作挂篮竖向受力结构,包括柱底座、挂篮柱、挂篮柱上连接板、横向连接构件和斜撑;

9.(4)制作横向连接梁、受力分配梁、长吊杆锚固装置、短吊杆锚固装置、模板系统、水平受力结构、斜向受力构件、支架构件、方管垫块、横向连接构件、轨道梁和轨道轮;

10.(5)将上述构件运往现场,进行拼装;

11.(6)在现场通过焊接方式将横向连接构件焊接与顶推梁,将所有顶推梁连接成整体;

12.(7)将所有顶推梁通过行走轨安装在所述轨道梁上,并进行精确的位置对齐,保证所有顶推梁是平行的,保证所有行走轨是平行的,各端在一个平面内;

13.(8)将顶推连接设备安装在所有顶推梁的非悬臂端,并通过螺栓连接将上部千斤顶、侧部千斤顶、行驶轴千斤顶分别与上部顶推受力板和侧部顶推受力板以及轨道梁一端连接成整体;

14.(9)将柱底座、挂篮柱依次焊接在所有顶推梁上,并在挂篮柱之间焊接横向连接构件,以保证结构的稳定性,并挂篮柱上焊接挂篮柱上连接板,再将斜撑采用销轴连接方式连接于挂篮柱上连接板和梁上连接板上,形成稳固的三角形;

15.(10)根据顶推原理操作设备,将利用长吊杆锚固装置,短吊杆锚固装置横向连接梁分别连接于顶推梁的悬臂端和桥梁结构上;

16.(11)完成模板系统的安装,采用短吊杆锚固装置和受力分配梁将所有顶推梁的一端固定在桥梁结构上,再紧固所述持力装置,与所述桥梁结构表面紧密接触,完成所有工序。

17.进一步,所述自动同步顶推的挂篮结构,包括桥梁结构、顶推梁、轨道梁、挂篮竖向受力结构、顶推连接设备、横向连接构件、横向连接梁、受力分配梁和模板系统,所述顶推梁位于所述桥梁结构的上方,所述顶推梁和所述桥梁结构之间采用轨道梁进行连接,并采用短吊杆锚固装置梁;所述顶推梁的一端固定在所述桥梁结构上,所述挂篮竖向受力结构连接在所述顶推梁之上,所述顶推连接设备设置在所述顶推梁远离悬臂端处,将所有的所述顶推梁连接在一起,所述顶推梁水平间设置所述横向连接构件,所述挂篮竖向受力结构间设置所述横向连接构件,所述横向连接梁设置在所述顶推梁的悬臂端处,所述受力分配梁设置在所述横向连接梁、桥梁结构和顶推梁上,所述模板系统依附所述顶推梁、横向连接梁和桥梁结构架设在所述桥梁结构的悬臂处。

18.所述步骤(1)中,所述顶推梁包括所述梁上连接板、顶推受力板、加劲板和行走轨,所述梁上连接板采用焊接方式连接于所述顶推梁的面,所述顶推受力板为顶推直接受力构件,所述加劲板是所述顶推受力板的加固构件,可以保证在顶推过程中所述受力板不发生局部屈曲;所述行走轨采用焊接方式连接于所述顶推梁的下部。

19.所述步骤(2)中,所述顶推连接设备包括驾驶室、顶推连接梁结构、持力装置、行驶轮、上部千斤顶、侧部千斤顶和行驶轴千斤顶,所述顶推连接梁结构将所述顶推梁连接成整体,所述持力装置为所述顶推连接设备的反力架装置,也是所述顶推连接设备的位置固定装置;所述持力装置与所述桥梁结构紧密连接,所述持力装置与所述桥梁结构的表面基础的部分采用摩擦效果较好的锯齿状;所述行驶轮为所述顶推连接设备前后移动的滚轮,其动力和运动可以由所述驾驶室控制;所述上部千斤顶用于顶推所述顶推梁上部所述顶推受力板;所述上部千斤顶与所述顶推梁上部所述顶推受力板采用螺栓方式进行有效连接;所述侧部千斤顶用于顶推所述顶推梁两侧所述顶推受力板;所述侧部千斤顶与所述顶推梁两侧所述顶推受力板采用螺栓方式进行有效连接;所述行驶轴千斤顶用于顶推所述轨道梁;所述行驶轴千斤顶与所述轨道梁采用螺栓方式进行有效连接;

20.所述步骤(3)中,所述挂篮竖向受力结构包括所述柱底座、挂篮柱、挂篮柱上连接板、横向连接构件和斜撑,所述柱底座采用焊接方式连接于所述顶推梁上,位置接近所述桥梁结构悬臂端处,所述挂篮柱通过焊接或者螺栓连接与所述柱底座上,所述挂篮柱的顶部

焊接所述挂篮柱上连接板;所述斜撑采用销轴连接方式与所述挂篮柱上连接板和梁上连接板之间;在所述挂篮柱之间设置横向连接构件,以保证所述挂篮柱之间的侧向刚度,保证施工过程中所述挂篮柱之间的稳定性。

21.所述步骤(4)中,所述横向连接梁设置于所述顶推梁的悬臂端和所述模板系统的底部,将所有所述顶推梁的悬臂端连接成整体,为模板系统提供竖向支撑;

22.所述步骤(4)中,所述受力分配梁用于将所述长吊杆锚固装置,短吊杆锚固装置均匀分配给其他构件,所述长吊杆锚固装置,短吊杆锚固装置包括锚固构件和吊杆,所述长吊杆锚固装置用于连接上下横向连接梁,以此为所述模板系统提供竖向支持力;所述短吊杆锚固装置用于连接所述下横向连接梁和所述桥梁结构,以此为所述模板系统提供竖向支持力;所述短吊杆锚固装置也用于将所述顶推梁一端固定在所述桥梁结构上。

23.所述步骤(4)中,所述模板系统用于下一节段梁的现浇工序,为现浇的混凝土和钢筋笼提供空间,并为施工人员提供操作空间,所述模板系统包括水平受力结构、斜向受力构件、支架构件和方管垫块。

24.所述步骤(4)中,所述横向连接构件设置于所述顶推梁的水平面内,用于提高所述顶推梁水平面内的刚度和稳定性。

25.所述步骤(4)中,所述轨道梁为所述顶推梁提供滑行路径,在所述轨道梁上部开设与所述行走轨相匹配的开口,并在开空中刷轮滑油;所述轨道梁还包括所述轨道轮,用于所述轨道梁的前后移动。

26.本发明的有益效果主要表现在:可以用于各类钢筋混凝土桥梁(钢筋混凝土桥、预应力混凝土桥、钢

‑

混组合梁桥和其他组合梁桥)的施工过程中,具有可以自动同时平稳的顶推挂篮结构,并采用多项联系的保护方法保证顶推过程的稳定性,较人工顶推,可以大大减少顶推后挂篮和模板的误差,并且可以节省大量的劳动了,从而提高桥梁建设的安全性和经济性,保障桥梁结构的耐久性。

附图说明

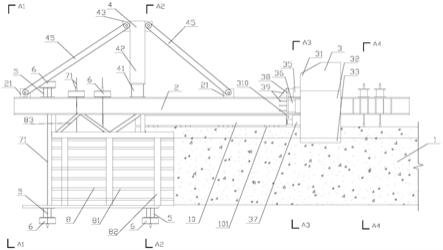

27.图1为一种自动同步顶推的挂篮结构侧视图;

28.图2为一种自动同步顶推的挂篮结构a1

‑

a1剖面图;

29.图3为一种自动同步顶推的挂篮结构a2

‑

a2剖面图;

30.图4为一种自动同步顶推的挂篮结构a3

‑

a3剖面图;

31.图5为一种自动同步顶推的挂篮结构a4

‑

a4剖面图;

32.图中:1为桥梁结构,2为顶推梁,21为梁上连接板,3为顶推连接设备,31为驾驶室,32为顶推连接梁结构,33为持力装置,34为行驶轮,35为上部千斤顶;36为侧部千斤顶,37为行驶轴千斤顶,38为顶推受力板,39为加劲板,310为行走轨,4为挂篮竖向受力结构,41为柱底座,42为挂篮柱,43为挂篮柱上连接板,44为横向连接构件,45为斜撑,5为横向连接梁,6为受力分配梁,71为长吊杆锚固装置;72为短吊杆锚固装置,8为模板系统,81为水平受力结构,82为斜向受力构件,83为支架构件,84为方管垫块,9为横向连接构件,10为轨道梁,101为轨道轮。

具体实施方式

33.下面结合附图对本发明作进一步描述。

34.参照图1~图5,一种自动同步顶推的挂篮结构的制作工艺,包括以下步骤:

35.(1)根据桥梁结构1形式制作适用的顶推梁2,在顶推梁2上焊接梁上连接板21、顶推受力板38和加劲板39,完成顶推梁2制作;

36.(2)制作顶推连接设备3,包括驾驶室31、顶推连接梁结构32、持力装置33、行驶轮34、上部千斤顶35、侧部千斤顶36和行驶轴千斤顶37;

37.(3)制作挂篮竖向受力结构4,包括柱底座41、挂篮柱42、挂篮柱上连接板43、横向连接构件44和斜撑45;

38.(4)制作横向连接梁5、受力分配梁6、长吊杆锚固装置71、,短吊杆锚固装置72、模板系统8、水平受力结构81、斜向受力构件82、支架构件83、方管垫块84、横向连接构件9、轨道梁10和轨道轮101;

39.(5)将上述构件运往现场,进行拼装;

40.(6)在现场通过焊接方式将横向连接构件9焊接与顶推梁2,将所有顶推梁2连接成整体;

41.(7)将所有顶推梁2通过行走轨310安装在所述轨道梁10上,并进行精确的位置对齐,保证所有顶推梁2是平行的,保证所有行走轨310是平行的,各端在一个平面内;

42.(8)将顶推连接设备3安装在所有顶推梁2的非悬臂端,并通过螺栓连接将上部千斤顶35,侧部千斤顶36,行驶轴千斤顶37分别与上部顶推受力板38和侧部顶推受力板38以及轨道梁10一端连接成整体;

43.(9)将柱底座41,挂篮柱42依次焊接在所有顶推梁2上,并在挂篮柱42之间焊接横向连接构件44,以保证结构的稳定性,并挂篮柱42上焊接挂篮柱上连接板43,再将斜撑45采用销轴连接方式连接于挂篮柱上连接板43和梁上连接板21上,形成稳固的三角形;

44.(10)根据顶推原理操作设备,将利用长吊杆锚固装置71,短吊杆锚固装置72横向连接梁5分别连接于顶推梁2的悬臂端和桥梁结构1上;

45.(11)完成模板系统8的安装,采用短吊杆锚固装置72和受力分配梁6将所有顶推梁2的一端固定在桥梁结构1上,再紧固所述持力装置33,与所述桥梁结构1表面紧密接触,完成所有工序。

46.本实施例制备工艺得到的自动同步顶推的挂篮结构,包括桥梁结构1,顶推梁2,梁上连接板21,顶推连接设备3,驾驶室31,顶推连接梁结构32,持力装置33,行驶轮34,上部千斤顶35,侧部千斤顶36,行驶轴千斤顶37,顶推受力板38,加劲板39,行走轨310,挂篮竖向受力结构4,柱底座41,挂篮柱42,挂篮柱上连接板43,横向连接构件44,斜撑45,横向连接梁5,受力分配梁6,长吊杆锚固装置71,短吊杆锚固装置72,模板系统8,水平受力结构81,斜向受力构件82,支架构件83,方管垫块84,横向连接构件9,轨道梁10,轨道轮101。所述顶推梁2位于所述桥梁结构1的上方,所述顶推梁2和所述桥梁结构1之间采用所述轨道梁10进行连接,并采用所述短吊杆锚固装置72梁所述顶推梁2的一端固定在所述桥梁结构1上,所述挂篮竖向受力结构4连接在所述顶推梁2之上,所述顶推连接设备3设置在所述顶推梁2远离悬臂端处,将所有的所述顶推梁2连接在一起,所述顶推梁2水平间设置所述横向连接构件9,所述挂篮竖向受力结构4间设置所述横向连接构件44,所述横向连接梁5设置在所述顶推梁2的

悬臂端处,所述受力分配梁6设置在所述横向连接梁5、桥梁结构1和顶推梁2上,所述模板系统8依附所述顶推梁2、横向连接梁5和桥梁结构1架设在所述桥梁结构1的悬臂处。

47.所述桥梁结构1可以是各类钢筋混凝土桥梁(钢筋混凝土桥、预应力混凝土桥、钢

‑

混组合梁桥和其他组合梁桥),也可以是需要顶推施工的其他形式的结构;

48.进一步,所述顶推梁2为挂篮的设备的核心受力构件,包括所述梁上连接板21、顶推受力板38、加劲板39和行走轨310;,所述顶推梁2可以采用整体式矩形梁或格构式梁;所述梁上连接板21采用焊接方式连接于所述顶推梁2的面;所述顶推受力板38为顶推直接受力构件;所述加劲板39是所述受力板38的加固构件,可以保证在顶推过程中所述受力板38不发生局部屈曲;所述行走轨310采用焊接方式连接于所述顶推梁2的下部。

49.再进一步,所述顶推连接设备3为该结构的核心构件,为自动同时顶推提供支持,包括驾驶室31、顶推连接梁结构32、持力装置33、行驶轮34、上部千斤顶35、侧部千斤顶36和行驶轴千斤顶37,所述驾驶室31为驾驶员操作室,为设备的“大脑”,可以在操作室完成发出结构的各个指令;所述顶推连接梁结构32可以将所述顶推梁2连接成整体,为同时同步顶推功能提供基础,所述顶推连接梁结构32可以牢固固定所有所述顶推梁2;所述持力装置33为所述顶推连接设备3的反力架装置,也是所述顶推连接设备3的位置固定装置;所述持力装置33与所述桥梁结构1紧密连接,所述持力装置33与所述桥梁结构1的表面基础的部分采用摩擦效果较好的锯齿状;所述行驶轮34为所述顶推连接设备3前后移动的滚轮,其动力和运动可以有所述驾驶室31控制;所述上部千斤顶35用于顶推所述顶推梁2上部所述顶推受力板38,所述上部千斤顶35与所述顶推梁2上部所述顶推受力板38采用螺栓方式进行有效连接;所述侧部千斤顶36用于顶推所述顶推梁2两侧所述顶推受力板38,所述侧部千斤顶36与所述顶推梁2两侧所述顶推受力板38采用螺栓方式进行有效连接;所述行驶轴千斤顶37用于顶推所述轨道梁10,所述行驶轴千斤顶37与所述轨道梁10采用螺栓方式进行有效连接。

50.所述挂篮竖向受力结构4作用为以传力构件,可以将所述顶推梁2悬臂处的荷载有效传递至现有所述桥梁结构1上,包括所述柱底座41、挂篮柱42、挂篮柱上连接板43、横向连接构件44和斜撑45;所述柱底座41采用焊接方式连接于所述顶推梁2上,位置接近所述桥梁结构1悬臂端处;所述挂篮柱42通过焊接或者螺栓连接与所述柱底座41上;所述挂篮柱42的顶部焊接所述挂篮柱上连接板43;所述斜撑45采用销轴连接方式与所述挂篮柱上连接板43和梁上连接板21之间;在所述挂篮柱42之间设置横向连接构件44,以保证所述挂篮柱42之间的侧向刚度,保证施工过程中所述挂篮柱42之间的稳定性。

51.所述横向连接梁5设置于所述顶推梁2的悬臂端和所述模板系统8的底部,将所有所述顶推梁2的悬臂端连接成整体,为模板系统8提供竖向支撑;

52.所述受力分配梁6用于将所述长吊杆锚固装置71,短吊杆锚固装置72均匀分配给其他构件;所述长吊杆锚固装置71,短吊杆锚固装置72包括锚固构件和吊杆;所述长吊杆锚固装置71主要用于连接上下横向连接梁5,以此为所述模板系统8提供竖向支持力;所述短吊杆锚固装置72主要用于连接所述下横向连接梁5和所述桥梁结构1,以此为所述模板系统8提供竖向支持力;所述短吊杆锚固装置72也用于将所述顶推梁2一端固定在所述桥梁结构1上。

53.进一步,所述模板系统8用于下一节段梁的现浇工序,为现浇的混凝土和钢筋笼提供空间,并未施工人员提供操作空间,包括水平受力结构81、斜向受力构件82、支架构件83

和方管垫块84;

54.优先的,所述水平受力结构81为横向构件,通过焊接连接在所述斜向受力构件82上,所述水平受力结构81和所述斜向受力构件82形成模板的定位框架,所述支架构件83为由所述水平受力结构81和所述斜向受力构件82形成模板的定位框架的加强构造,可以保证模板的变形,所述方管垫块84设置在所述定位框架和所述横向连接梁5之间,起到传力、定位和支撑的作用;

55.所述横向连接构件9设置于所述顶推梁2的水平面内,用于提高所述顶推梁2水平面内的刚度和稳定性;

56.所述轨道梁10为所述顶推梁2提供滑行路径;在所述轨道梁10上部开设与所述行走轨310相匹配的开口,并在开口中刷轮滑油;所述轨道梁10还包括所述轨道轮101,用于所述轨道梁10的前后移动。

57.本实施例的自动同步顶推的挂篮结构顶推过程如下:

58.(1)例如0#节段的结构养护完毕,需要制作1#节段结构;

59.(2)将顶推梁2,梁上连接板21,顶推连接设备3,驾驶室31,顶推连接梁结构32,持力装置33,行驶轮34,上部千斤顶35,侧部千斤顶36,行驶轴千斤顶37,顶推受力板38,加劲板39,行走轨310,挂篮竖向受力结构4,柱底座41,挂篮柱42,挂篮柱上连接板43,横向连接构件44,斜撑45,横向连接梁5,受力分配梁6,短吊杆锚固装置72,横向连接构件9,轨道梁10,轨道轮101按照设计图纸假设再桥梁结构1上。

60.(3)先将所述持力装置33松开,与所述桥梁结构1表面松开,松开顶推梁2端部与桥梁结构1连接的短吊杆锚固装置72;

61.(4)施工人员在所述驾驶室31内进行顶推操作,打开上部千斤顶35,侧部千斤顶36的油压开关,关闭行驶轴千斤顶37的油压开关,所有上部千斤顶35,侧部千斤顶36将对说是有顶推梁2上的顶推受力板38同时均匀施加推力,这将带动所有顶推梁2会按着行走轨310在所述轨道梁10开口中的直线轨迹向前运动,运动至千斤顶设计位移时,关闭侧部千斤顶36的油压和上部千斤顶35开关;

62.(5)再打开行驶轴千斤顶37的油压开关,让行驶轴千斤顶37对轨道梁10施加推力,轨道梁10通过轨道轮101在桥梁结构1上向前运动,达到千斤顶设计位移时停止,关闭行驶轴千斤顶37,操作顶推连接设备3向前移动,并且同步收缩上部千斤顶35,侧部千斤顶36,行驶轴千斤顶37;

63.(6)重复(4)和(5),完成顶推工作;

64.(7)采用短吊杆锚固装置72和受力分配梁6将所有顶推梁2的一端固定在桥梁结构1上;

65.(8)将长吊杆锚固装置71把上下横向连接梁5连接起来,制作模板系统8的支撑构件,并将模板系统8的另一端采用短吊杆锚固装置72连接在桥梁结构1上,再紧固所述持力装置33,与所述桥梁结构1表面紧密接触;

66.(9)制作模板并绑扎钢筋,浇筑混凝土,养护到所要求的龄期,拆除模板;

67.(10)按照(3)~(9)完成后续例如1#节段~n#节段的挂篮顶推和施工。

68.本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范

围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1