无压箱涵混凝土抗剪滑移式铝合金模板装置及施工工法的制作方法

1.本发明涉及模板技术领域,特别涉及一种无压箱涵混凝土抗剪滑移式铝合金模板结构。

背景技术:

2.箱涵指的是洞身以钢筋混凝土箱形管节修建的涵洞,箱涵由一个或多个方形或矩形断面组成,一般由钢筋混凝土或圬工制成,但钢筋混凝土应用较广,当跨径小于4m时,采用箱涵对于管涵,钢筋混凝土箱涵是一个便宜的替代品墩台上下板都全部一致浇筑,钢模板的使用有效的满足了混凝土预制或者现浇的生产方式,更多的为基建工程所服务,箱涵在浇筑过程中需要模板结构来对箱涵进行固定。

3.而现有的箱涵模板固定结构在使用时大面积金属模板重量大、作业空间小、组装周期长,模板支架抗剪能力弱,承载能力低,现场模板、支架安拆作业量大,模板安装效率低,占用工期长,大面积金属模板混凝土易出现气孔、麻面等质量缺陷。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供一种节点刚度和抗剪能力强、稳定性和承载力高且便利和安全的无压箱涵混凝土抗剪滑移式铝合金模板装置。

5.技术方案:为实现上述目的,本发明采用的技术方案为:

6.一种无压箱涵混凝土抗剪滑移式铝合金模板装置,包括窗涵本体、外模、底模、内部侧模、第一抗剪盘扣、插销连接孔、立杆、水平杆、斜杆、第二抗剪盘扣,其中,所述外模安装在所述窗涵本体的外表面,所述底模安装在窗涵本体内腔的底部,所述顶模安装在窗涵本体内腔的顶部,所述第一抗剪盘扣安装在底模的顶部,且所述第一抗剪盘扣与底模固定连接,所述第一抗剪盘扣的顶部开设有插销连接孔,所述立杆的底部与第一抗剪盘扣固定连接,所述立杆的顶部与第二抗剪盘扣固定连接,所述立杆之间固定安装有水平杆,所述斜杆的底部与第一抗剪盘扣固定连接,所述斜杆的顶部与第二抗剪盘扣固定连接,所述第二抗剪盘扣与顶模固定连接。

7.优选的:包括托架,所述托架分别设置于底模的顶部与顶模的顶部上,两个所述托架相对的一侧均固定安装有螺纹杆。

8.优选的:两个所述螺纹杆之间螺纹安装有螺纹套,所述外模的外表面固定安装有牵引设备本体。

9.优选的:所述外模的底部固定安装有千斤顶,所述外模的底部且位于千斤顶的左方与右方均转动安装有滑轮。

10.优选的:所述插销连接孔的数量为八个,所述插销连接孔的内表面与立杆或斜杆的外表面固定连接。

11.优选的:所述斜杆的数量为两个。

12.一种无压箱涵混凝土抗剪滑移式铝合金模板的施工工法,包括以下步骤:

13.步骤1,将外模、底模、内部侧模、顶模制成预拼标准件,通过吊机将外模、底模、内部侧模、顶模吊运至工作面进行组立;

14.步骤2,将第一抗剪盘扣、立杆、水平杆、斜杆、第二抗剪盘扣制成预拼标准件,通过调节水平杆与立杆接触面的高度和上下边缘的宽度,使截面形状成为柱面状弯曲的上部“t”形和下部倒"t”形;

15.步骤3,内部侧模在完成脱模后,利用预设在侧墙下方的导向辐将内部侧模顺侧墙方向由牵引设牵引整体滑移至新工作面就位;顶模在具备脱模条件后,将模板托架下调高度,使顶模与混凝土面脱离,完成脱模,然后用千斤顶将模板托架顶升,在模板托架底部安装可拆卸滑轮,用牵引设备将顶模及模板托架整体牵引滑移至下一工作面;顶模及模板托架在新工作面就位后,拆卸滑轮,模板托架底部坐落在底板上,从而完成箱涵模板滑移过程

16.本发明相比现有技术,具有以下有益效果:

17.1、通过插销连接孔内的立杆和斜杆的配合使用,在通过转动第二抗剪盘扣来调节立杆和斜杆的高度,使得立杆与第一抗剪盘扣或第二抗剪盘扣形成上部t形和下部倒t形,从而加大了抵抗立杆管壁局部压瘪的能力,提高了节点刚度和抗剪能力,也即提高了模板支架的整体稳定性和承载力,同时减少了杆件接头间碰撞的现象,提高支架安装便利性和安全性。

18.2、通过螺纹套转动带动螺纹杆移动,螺纹杆移动带动托架移动,使模板与窗涵本体脱离,然后用千斤顶将外膜顶升,在外膜底部安装可拆卸滑轮,用牵引设备本体将顶模、外模、底模和内部侧模移至下一工作面,顶模、外模、底模和内部侧模在新工作面就位后,拆卸滑轮,从而完成箱涵模板滑移过程,节约大量模板拆装人工,加快箱涵混凝土的施工进度。

19.3、采用预拼分体式组合吊装铝合金大模板技术,解决了大面积金属模板重量大、作业空间小、组装周期长的施工难题。

20.4、研发了抗剪盘扣式钢管支架系统,解决连接盘节点连接管件多导致节点抗剪强度降低的问题,提高了模板支架的安全承载能力。

21.5、研发了可拆卸整体支架滑移技术和导向辑侧向牵引横移技术,免除了模板支架装拆工序,达到加快施工进度的目的。

附图说明

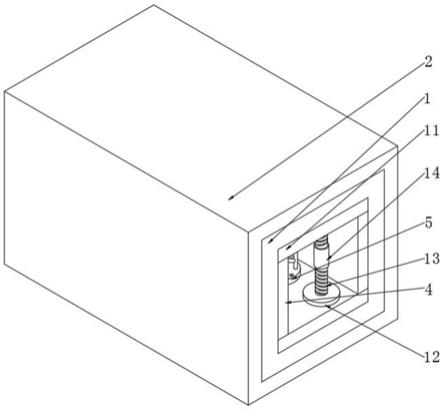

22.图1为本发明外部结构示意图;

23.图2为本发明拆卸状态结构示意图;

24.图3为本发明第一抗剪盘扣结构示意图;

25.图4为本发明托架结构示意图。

26.图中:1、窗涵本体;2、外模;3、底模;4、内部侧模;5、第一抗剪盘扣;6、插销连接孔;7、立杆;8、水平杆;9、斜杆;10、第二抗剪盘扣;11、顶模;12、托架;13、螺纹杆;14、螺纹套;15、牵引设备本体;16、千斤顶;17、滑轮。

具体实施方式

27.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实例仅用于说明本

发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

28.一种无压箱涵混凝土抗剪滑移式铝合金模板的施工工法,包括:

29.1)釆用预拼分体式组合吊装铝合金大模板技术

30.预拼分体式组合吊装铝合金大模板由外模2、底模3、内部侧模4、顶模11、支架等组成。外模2、底模3、内部侧模4、顶模11釆用挤压成型的铝合金型材加工而成,取代传统的钢模板,配合高强的钢支撑和紧固系统及优质的五金插销等附件,具有轻质、高强、整体稳定和装拆便捷、多次重复使用的特点。模外模2、底模3、内部侧模4、顶模11在场外按侧墙和顶部分别将模板标准件预拼成定型大块模板,由吊机吊运至工作面进行组立,可以及大地缩短模板安装在工作面上占用的直线工期,加快箱涵混凝土施工速度。

31.2采用抗剪盘扣式钢管支架系统

32.抗剪盘扣式钢管支架系统,由第一抗剪盘扣5、立杆7、水平杆8、斜杆9、第二抗剪盘扣10及其他附件系统组成。

33.抗剪盘扣是由铸钢制成的有8个插销连接孔的圆形连接盘,通过调整水平杆8接头与立杆7钢管管壁接触面的高度和上下边缘的宽度,使截面形状成为柱面状弯曲的上部“t”形和下部倒"t”形,加大了抵抗立杆管壁局部压瘪的能力,提高了节点刚度和抗剪能力,也即提高了模板支架的整体稳定性和承载力,同时减少了杆件接头间碰撞的现象,提高支架安装便利性和安全性。

34.3采用导向辍侧向牵引横移和可拆卸整体支架滑移模板拆移技术

35.箱涵侧墙内部侧模4在完成脱模后,利用预设在侧墙下方的多个导向辐将侧模顺侧墙方向由牵引设备牵引整体滑移至新工作面就位:箱涵顶模11在具备脱模条件后,将模板托架下调高度,使顶模11与混凝土面脱离,完成脱模,然后用千斤顶将支架顶升,在支架底部安装可拆卸滑轮,用牵引设备将顶模及支架整体牵引滑移至下一工作面;顶模及支架在新工作面就位后,拆卸滑轮,支架底部坐落在底板上。从而完成箱涵模板滑移过程,节约大量模板拆装人工,加快箱涵混凝土的施工进度。

36.具体包括以下步骤:

37.步骤1,将外模2、底模3、内部侧模4、顶模11制成预拼标准件,通过吊机将外模2、底模3、内部侧模4、顶模11吊运至工作面进行组立;

38.步骤2,将第一抗剪盘扣5、立杆7、水平杆8、斜杆9、第二抗剪盘扣10制成预拼标准件,通过调节水平杆8与立杆7接触面的高度和上下边缘的宽度,使截面形状成为柱面状弯曲的上部“t”形和下部倒"t”形;

39.步骤3,内部侧模4在完成脱模后,利用预设在侧墙下方的导向辐将内部侧模4顺侧墙方向由牵引设牵引整体滑移至新工作面就位;顶模11在具备脱模条件后,将模板托架下调高度,使顶模11与混凝土面脱离,完成脱模,然后用千斤顶将模板托架顶升,在模板托架底部安装可拆卸滑轮,用牵引设备将顶模11及模板托架整体牵引滑移至下一工作面;顶模11及模板托架在新工作面就位后,拆卸滑轮,模板托架底部坐落在底板上,从而完成箱涵模板滑移过程。

40.一种无压箱涵混凝土抗剪滑移式铝合金模板装置,如图1

‑

4所示,包括窗涵本体1,窗涵本体1的外表面活动安装有外模2,窗涵本体1内腔的底部活动安装有底模3,窗涵本体1

内腔的两侧均活动安装有内部侧模4,窗涵本体1内腔的顶部活动安装有顶模11,底模3的顶部固定安装有第一抗剪盘扣5,第一抗剪盘扣5的顶部开设有插销连接孔6,第一抗剪盘扣5顶部的两侧均固定安装有立杆7,两个立杆7之间固定安装有水平杆8,第一抗剪盘扣5的顶部固定安装有斜杆9,斜杆9的顶部活动安装有第二抗剪盘扣10,第二抗剪盘扣10的底部与立杆7的顶端活动连接,第二抗剪盘扣10的顶部与顶模11的底部固定连接。

41.底模3的顶部与顶模11的顶部均设置有托架12,两个托架12相对的一侧均固定安装有螺纹杆13,两个螺纹杆13之间螺纹安装有螺纹套14,外模2的外表面固定安装有牵引设备本体15,外模2的底部固定安装有千斤顶16,外模2的底部且位于千斤顶16的左方与右方均转动安装有滑轮17,插销连接孔6的数量为八个,插销连接孔6的内表面均与立杆7或斜杆9的外表面固定连接,斜杆9的数量为两个,顶模11.外模2、底模3和内部侧模4的成型的铝合金型材加工而成,取代传统的钢模板,配合高强的钢支撑和紧固系统及优质的五金插销等附件,具有轻质、高强、整体稳定和装拆便捷、多次重复使用的特点,模板在场外按侧墙和顶部分别将模板标准件预拼成定型大块模板,由吊机吊运至工作面进行组立,可以极大地缩短模板安装在工作面上占用的直线工期,加快箱涵混凝土施工速度。

42.本发明工作原理:首先通过外模2、底模3、顶模11还有内部侧模4将窗涵本体1包裹住,在通过第一抗剪盘扣5上的插销连接孔6,在通过插销连接孔6内的立杆7和斜杆9的配合使用,在通过转动第二抗剪盘扣10来调节立杆7和斜杆9的高度,使得立杆7与第一抗剪盘扣5或第二抗剪盘扣10形成上部t形和下部倒t形,从而加大了抵抗管壁局部压瘪的能力,提高了节点刚度和抗剪能力,也即提高了模板支架的整体稳定性和承载力,同时减少了杆件接头间碰撞的现象,提高支架安装便利性和安全性,箱涵模板在完成脱模后需要进行脱模,此时通过转动螺纹套14,在通过螺纹啮合原理,使得,螺纹套14转动带动螺纹杆13移动,螺纹杆13移动带动托架12移动,使模板与窗涵本体1脱离,然后用千斤顶16将外模2顶升,在外模2底部安装可拆卸滑轮17,用牵引设备本体15将顶模11.外模2、底模3和内部侧模4移至下一工作面,顶模11、外模2、底模3和内部侧模4在新工作面就位后,拆卸滑轮17,从而完成箱涵模板滑移过程,节约大量模板拆装人工,加快箱涵混凝土的施工进度。

43.本发明具有以下特点:

44.1)铝合金模板自重较钢模板轻,施工现场的支撑杆相对少,操作空间大,人员通行、材料搬运畅通,现场管理方便。

45.2)铝合金模板面板强度高、平整度好,拆模后箱涵混凝土表面平整度好、光洁度高,气孔、麻面等混凝土表面缺陷少,可免去砂浆抹面工序,节约工程成本:

46.3)模板在场外拼装成型、场内安装固定,模板安装质量高,减少模板现场拼缝造成错台、漏浆等质量问题出现几率。

47.4)箱涵模板及模板支架利用牵引设备牵引进行整体平移,不需要重复进行模板和支架的安装,大幅加快模板拆装进度,减少施工成本。

48.5)铝合金模板可以在厂内进行整体试装后再运往工地,可以提前发现拼装过程中出现的问题,保证施工精准度和施工速度。

49.6)模板滑移施工速度快,可以节约模板安拆入工,节约社会资源,可有效缩短工期,使工程提前投入使用,提前发挥效益。

50.7)抗剪盘扣式钢管支架系统,解决连接盘节点连接管件多导致节点抗剪强度降低

的问题,提高了模板支架的安全承载能力。

51.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1