一种细粒土路基冲击碾压施工方法与流程

1.本技术涉及道路施工的领域,尤其是涉及一种细粒土路基冲击碾压施工方法。

背景技术:

2.普通分层铺筑振动碾压是填土路基常用的施工方法。

3.黄泛平原地区沿线土质以粉质土、低液限黏土为主。该类土作为路基填料,具有粉粒含量高、黏粒含量低,当采用普通分层铺筑振动碾压的施工方法时,压实后的路基表面松散,难以达到较高的压实度。

技术实现要素:

4.为了提高压实后的路基强度,本技术提供了一种细粒土路基冲击碾压施工方法。

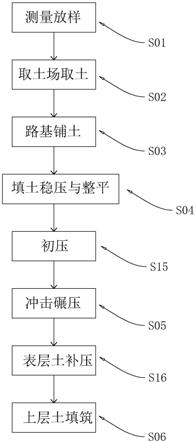

5.本技术提供的一种细粒土路基冲击碾压施工方法,涉及如下技术方案:一种细粒土路基冲击碾压施工方法,包括以下步骤:s01、测量放样;s02、取土场取土;s03、路基铺土;s04、填土稳压与整平;s05、冲击碾压;s06、上层土填筑,所述冲击碾压是指采用冲击压路机对路基进行冲压。

6.通过采用上述技术方案,分层铺筑振动碾压的压实度曲线呈锯齿状,而冲击碾压的影响厚度深,压实度曲线较为均匀,可有效减少路基内部的压实缺陷,减少施工后路基的沉降,实现提高压实后路基强度的目的。

7.可选的,所述施工方法还包括s15、初压:采用振动压路机对新填路基进行碾压,所述s15位于s05和s04之间。

8.通过采用上述技术方案,冲击碾压前,采用振动压路机对新填路基进行初压,从而使得新填路基获得初始的密实度,以保证冲击压路机在新填路基上的行驶速度,以提高施工效率。

9.可选的,所述施工方法还包括s16、表层土补压:采用振动压路机对表层土补压,所述s16位于s05和s06之间。

10.通过采用上述技术方案,冲压后表层土较为松散,采用振动压路机对表层松散土进行补压,可进一步提高路基强度。

11.可选的,所述冲击压路机包括两个冲击轮和基座,所述基座包括支撑架、连接杆和连接架,所述支撑架用于与牵引车连接,多根所述连接杆平行间隔设置,且所述连接杆一端与支撑架转动连接,另一端与连接架转动连接,两所述冲击轮均与连接架转动连接。

12.通过采用上述技术方案,连接杆两端分别与支撑架和连接架转动连接,使得冲击轮可在自身重力作用下发生转动,从而使得冲击压路机在运行速度较慢时,对地面的冲击力不易发生变化,进而使得新填土路基不易出现压实程度不同的情况。

13.可选的,所述连接架上固定连接有转轴,两所述冲击轮分设转轴两端,且均与转轴转动连接。

14.通过采用上述技术方案,转轴的设置,实现了冲击轮与连接架的转动连接。

15.可选的,所述冲击轮内设置有配重块,所述配重块转动套设在转轴外侧,所述转轴上设置有用于锁定配重块转动角度的锁定组件。

16.通过采用上述技术方案,当冲击轮在自身重力作用下转动时,控制锁定组件,使得配重块转动,以使冲击轮的重心位于冲击轮的转动轴线靠近地面的一侧,从而使得冲击轮不易发生回弹。

17.可选的,所述锁定组件包括锁定块、环状的锁定液压箱和锁定液压活塞,所述锁定液压箱沿转轴周向设置,且锁定液压箱与冲击轮固定连接,所述锁定液压活塞沿转轴径向与锁定液压箱滑移连接,所述配重块上开设有供锁定液压活塞插入的锁定孔,锁定块沿转轴周向均匀布设,并沿转轴径向与转轴滑移连接,以使锁定块部分插入锁定孔中,所述转轴上设置有用于驱动锁定块滑移的驱动件,所述转轴上设置有用于驱动锁定液压活塞滑移的驱动机构。

18.通过采用上述技术方案,控制驱动机构,以使滑移块移动至锁定孔中,此时控制驱动件以使锁定块从锁定孔中滑出,从而使得冲击轮带动配重块转动;当冲击轮带动配重块转动至一定角度后,控制驱动机构,以使滑移块移动脱出锁定孔,此时控制驱动件以使锁定块部分滑入锁定孔中,从而使得配重块不易继续转动,以使冲击轮和转轴的重心靠近地面设置,从而使得冲击轮冲击到地面上时,不易产生回弹。

19.可选的,所述驱动机构包括驱动液压缸和连接组件,所述驱动液压缸的缸体与连接架固定连接,驱动液压缸的活塞杆与支撑架滑移连接,所述驱动液压缸的缸体通过连接组件与锁定液压箱连通。

20.通过采用上述技术方案,牵引车带动支撑架前进时,连接架向靠近或远离地面的方向移动,从而使得活塞杆与缸体产生滑移,以使驱动液压缸内压力增大或减小,并通过连接组件转移至锁定液压箱,从而使得锁定液压箱内压力增大或减小,最终驱动锁定液压活塞滑移。

21.可选的,所述支撑架上转动连接有多个滚轮,所述支撑架上设置有支撑板,所述支撑板与支撑架通过支撑件连接,以使支撑板向靠近或远离地面的方向移动,所述支撑板的移动轨迹位于转轴下方。

22.通过采用上述技术方案,控制支撑件以使支撑板向靠近或远离地面的方向移动,从而使得支撑板带动转轴向靠近或远离地面的方向移动,以使冲击压路机在道路上行走时不易对道路产生破坏。

23.可选的,所述支撑板为弧形板,且弧形板的圆心位于弧形板远离地面的一侧。

24.通过采用上述技术方案,支撑板设置为弧形,使得转轴架设在支撑板上后转轴不易发生晃动。

25.综上所述,本技术包括以下至少一点有益技术效果:1、普通分层铺筑振动碾压的压实度曲线呈锯齿状,而冲击碾压的影响厚度深,压实度曲线较为均匀,可有效减少路基内部的压实缺陷,减少施工后路基的沉降,实现提高路基强度的目的;2、配重块的设置,减少了冲击轮在自身重力作用下掉落时产生的反弹。

附图说明

26.图1是本技术实施例的整体结构示意图;图2是本技术实施例中冲击压路机与牵引车的装配示意图;图3是本技术实施例中冲击压路机的整体结构示意图;图4是本技术实施例中冲击压路机的局部示意图;图5是本技术实施例中配重块和转轴的爆炸示意图;图6是本技术实施例中的局部剖视图,以示出锁定组件。

27.附图标记说明:100、冲击压路机;200、冲击轮;300、基座;310、支撑架;311、连接部;312、衔接部;313、滚轮;314、开口;320、连接杆;330、连接架;331、转轴;332、滑槽;333、驱动弹簧;400、配重块;410、锁定孔;500、锁定组件;510、锁定块;520、锁定液压箱;530、锁定液压活塞;600、驱动机构;700、驱动液压缸;800、连接组件;810、连接管;820、连接液压箱;830、第一连接活塞;840、第二连接活塞;900、支撑板;910、支撑液压缸。

具体实施方式

28.以下结合附图1-6对本技术作进一步详细说明。

29.本技术实施例公开一种细粒土路基冲击碾压施工方法。参照图1和图2,细粒土路基冲击碾压施工方法,包括以下步骤:s01、测量放样:利用全站仪坐标法恢复中桩以及填筑路基的外边线,外边线大于设计宽度1.3m,并用白灰线标示,填土外边线处设置检测桩,测设桩顶标高,作为冲击碾压后计算沉降量的基准地面标高;s02、取土场取土;s03、路基铺土:填土作业方式实行

ꢀ“

划格上土、挂线施工、平地机整平”;s04、填土稳压与整平;s05、冲击碾压:以道路中线为对称轴,采用错轮回转法冲压;s15、初压:采用振动压路机对新填路基碾压2-3遍,使得填土获得初始的密实度,以保证冲击压路机100在新填路基上的行驶速度;s16、表层土补压:冲压后表层土较为松散,采用振动压路机对表层土补压2~3遍;s06、上层土填筑。

30.参照图3和图4,基于上述细粒土路基冲击碾压施工方法,本实施例还提出了一种冲击压路机,冲击压路机100包括两个冲击轮200和基座300。基座300包括支撑架310、连接架330和多个连接杆320,支撑架310包括一体成型的连接部311和衔接部312,连接部311远离衔接部312的一侧用于与牵引车连接,衔接部312远离连接部311的一侧开设有开口314。多根连接杆320平行间隔设置,且连接杆320一端与开口314远离地面的侧壁转动连接,另一端与连接架330转动连接。连接架330背离连接杆320的一侧固定连接有转轴331,转轴331的轴向与冲击压路机100的前进方向垂直设置,两冲击轮200分设转轴331两端,并与转轴331转动连接。冲击轮200的断面由三个凸轮组成,当牵引车带动基座300使得冲击轮200转动时,凸轮完成重力升高,下落冲击的往复性连续工作,凸轮重心升高时,冲击轮200积蓄势能,下落时势能释放产生冲击动能。

31.冲击压路机100还包括多个滚轮313,多个滚轮313分为两组,且两组滚轮313分设支撑架310两侧,并与支撑架310转动连接。

32.为了使得冲击压路机100在道路上行驶时,不易对道路产生破坏,开口314靠近地面的侧壁设置有支撑板900,支撑板900通过支撑件与开口314靠近地面的侧壁连接,以使支撑板900向靠近或远离地面的方向移动。本实施例中支撑件为支撑液压缸910,且支撑液压

缸910的缸体与支撑架310的开口314靠近地面侧侧壁固定连接,支撑液压缸910的活塞杆与支撑板900固定连接。支撑板900的移动轨迹位于转轴331下方,以使支撑液压缸910的活塞杆带动支撑板900向靠近转轴331的方向移动时,转轴331与支撑板900抵触后,支撑液压缸910的活塞杆继续带动支撑板900移动,以使转轴331带动两冲击轮200向远离地面的方向移动,直至冲击轮200与地面间隔设置。

33.参照图5和图6,由于转轴331带动冲击轮200转动过程中,冲击轮200在自身重力作用下冲击地面后,易产生反弹,从而易产生不同位置压实程度的不同,因此两冲击轮200内均设置有配重块400,配重块400转动套设在转轴331外侧,且转轴331上设置有用于锁定配重块400转动角度的锁定组件500。

34.当冲击轮200处于势能增大的状态时,控制锁定组件500,以使冲击轮200带动配重块400转动,从而使得配重块400自由端向远离地面的方向转动;当冲击轮200转动至一定程度后,控制锁定组件500,以使配重块400在自身重力作用下转动,当配重块400转动至其自由端朝向地面后,控制锁定组件500,以使配重块400不易继续转动,此时转轴331的重心靠近地面设置,进而使得冲击轮200在自身重力作用下冲击至地面时不易发生回弹。

35.本实施例中锁定组件500具体设置为:锁定组件500包括锁定块510、环状的锁定液压箱520和锁定液压活塞530。锁定液压箱520沿转轴331周向设置,并与冲击轮200固定连接。锁定液压活塞530设置有三个,三个锁定液压活塞530沿锁定液压箱520周向均匀布设,且三个锁定液压活塞530均沿转轴331径向与锁定液压箱520密封滑移连接,转轴331上还设置有用于驱动锁定液压活塞530滑移的驱动机构600。

36.转轴331靠近地面的一侧开设有沿转轴331径向的滑槽332,锁定块510位于滑槽332内,并沿靠近或远离地面的方向与滑槽332侧壁滑移连接。滑槽332内设置有用于驱动锁定块510滑移的驱动件,本实施例中驱动件为驱动弹簧333,驱动弹簧333位于滑槽332内,且一端与滑槽332底壁固定连接,另一端与锁定块510固定连接。

37.配重块400上开设有沿转轴331径向的锁定孔410,当配重块400转动至配重块400的自由端靠近地面时,锁定孔410与滑槽332对齐,从而使得锁定块510可在驱动件作用下部分伸入锁定孔410内。锁定块510可与锁定孔410插接配合。

38.当冲击轮200处于势能上升的状态时,控制驱动机构600,使得锁定液压箱520内压力下降,锁定液压活塞530移动至与锁定孔410插接的方式,此时锁定液压活塞530推动锁定块510,使得锁定块510与锁定孔410的插接状态解除,从而使得冲击轮200转动时带动配重块400转动。当冲击轮200转动至一定角度后,控制驱动机构600,使得驱动机构600带动锁定块510移动至锁定块510与锁定孔410插接配合状态解除的位置,从而使得配重块400在自身重力作用下转动至配重块400的自由端朝向地面,当配重块400转动至锁定孔410与滑槽332对齐时,锁定块510在驱动件作用下部分滑移至锁定孔410中,从而使得配重块400不易晃动,以使冲击轮200的重心位于转轴331靠近地面的一侧,进而使得冲击轮200不易发生反弹。

39.本技术中驱动机构600具体设置为:驱动机构600包括驱动液压缸700和两组连接组件800,驱动液压缸700的缸体与连接架330固定连接,驱动液压缸700的活塞杆朝向支撑架310设置,并与支撑架310的开口314的侧壁滑移连接。连接组件800与冲击轮200一一对应,本技术中连接组件800具体设置为:连接组件800包括连接管810、连接液压箱820、第一

连接活塞830和第二连接活塞840,连接管810一端与连接液压箱820连通,另一端与驱动液压缸700的缸体连通。第一连接活塞830呈环状,套设于转轴331外侧,且第一连接活塞830位于连接液压箱820背离驱动液压缸700的一侧,并沿转轴331轴向与连接液压箱820密封滑移连接。第二连接活塞840呈环状,套设于转轴331外侧,且第二连接活塞840位于锁定液压箱520靠近连接液压箱820的一侧,并与锁定液压箱520密封滑移连接。第一连接活塞830与第二连接活塞840转动连接。锁定液压箱520、驱动液压缸700和连接液压箱820内均承装有液压油。

40.驱动液压缸700的活塞杆滑移,以使驱动液压缸700的缸体内压力上升,驱动液压缸700内的液压油沿着连接管810流至连接液压箱820内,此时连接液压箱820内压力上升,驱动第一连接活塞830向远离驱动液压缸700的方向移动,并带动第二连接活塞840向远离驱动液压缸700的方向移动,从而使得锁定液压箱520内压力上升,锁定液压活塞530在锁定液压箱520内液体压力作用下滑移至与锁定孔410插接的位置,并使锁定块510与锁定孔410的插接状态解除,从而使得冲击轮200带动配重块400转动。

41.本技术实施例的实施原理为:启动牵引车,以使牵引车带动冲击压路机100运行,当冲击轮200的凸轮重力升高,当冲击轮200的凸轮重力升高到一定程度后,牵引车继续带动冲击压路机100运行,冲击轮200在自身重力作用下下落,从而完成对地面的冲击压实。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1