一种无砟轨道底座板后浇带病害的整治方法与流程

1.本发明属于无咋轨道维护技术领域,具体涉及一种无砟轨道底座板后浇带病害的整治方法。

背景技术:

2.长桥区段底座板后浇带是施工期间预留的一个缝,其目的是为了释放混凝土的收缩应力,在主体混凝土浇筑完成一定时间后用微膨胀混凝土回填。因此,后浇带结合面为新旧混凝土界面,相较于一般区段,该位置更容易产生裂缝甚至严重劣化。

3.目前针对底座板后浇带严重劣化的常见处理方法是抬板凿除修复,这种方法用时长、成本高、见效慢,不符合高速铁路维修用时少、扰动小的特点。缺乏规范的、损伤小且符合高速铁路维修时间标准的病害整治方法。

技术实现要素:

4.本发明的目的在于提供一种无砟轨道底座板后浇带病害的整治方法,克服了现有技术的不足,不破坏既有轨道板,尽量减小施工对运营线路的影响,整修天窗内可根据施工进度情况灵活把控,确保线路行车安全。

5.为解决上述问题,本发明所采取的技术方案如下:

6.一种无砟轨道底座板后浇带病害的整治方法,包括以下步骤:

7.准备阶段:

8.a.根据伤损后浇带位置,将整治区段分为锚固区和置换区,在锚固区轨道板上植筋锚固;

9.b.采用人工凿除、清理后浇带外露平台混凝土,并保留完整的内部钢筋;

10.实施阶段:

11.a.在伤损后浇带两侧安装高压水射流破除系统,完成连接安装以及相关检查;

12.b.在伤损后浇带两侧安装防护挡板、防撞墙以及防护围挡,放置防水沙袋并堵住泄水孔,在轨道板两侧防水沙袋合围区域分别放置吸污管;

13.c.按照先线路外侧后线间、先上层后下层的顺序利用高压水射流破除伤损后浇带混凝土;

14.d.伤损后浇带破除采用手持高压枪对未完全破除的部分进行辅助清除;

15.恢复阶段:

16.a.对破除伤损后浇带重新浇筑混凝土,浇筑高度与底座板上表面平齐,宽出轨道板外侧的底座板设置不小于6%的排水坡;

17.b.重新灌注砂浆层,砂浆层封边后对轨道板进行“u”型扣压,扣压后重新测量复核轨道板位置;

18.c.对轨道进行精调,完成整治。

19.进一步,所述植筋锚固的标准为每块轨道板植筋8根,一个工点合计植筋40根或48

根,植筋钻孔的直径为32mm,钻孔深度为390mm。

20.进一步,所述人工凿除、清理后浇带外露平台混凝土后,在后浇带一侧设置侧向挡块,所述侧向挡块长0.8m,上宽0.59m,下宽0.4m,且其高度与轨道板顶面平齐,其顶面自轨道板上边缘向线路外侧成2%的排水坡。

21.进一步,所述侧向挡板包括限位板以及垂直限位板设置有两个锚固连接件,所述限位板包括无筋橡胶板以及分别设置在无筋橡胶板两侧的不锈钢板和热镀锌钢板,且锚固连接件与热镀锌钢板连接。

22.进一步,所述高压水射流破除系统包括分别安装在后浇带两侧的内侧执行机构、外侧执行机构以及用于控制的气控箱,所述内侧执行机构和外侧执行机构分别通过高压泵机与供水车连接。

23.进一步,所述先线路外侧后线间、先上层后下层的顺序,具体包括:

24.(1)先采用外侧执行机构破除后浇带上层混凝土,破除范围控制在伤损后浇带678mm宽度范围内,破除深度为50cm;

25.(2)调整外侧执行机构枪杆高度至后浇带下层钢筋笼之间,更换枪杆及喷头,对下层混凝土进行破除;

26.(3)采用内侧执行机构按照上述步骤分别破除伤损后浇带的上层、下层混凝土。

27.本发明与现有技术相比较,具有以下有益效果:

28.本发明以保证线路运营安全为原则,采用高压水射流技术清理伤损后浇带混凝土及砂浆层,并重新灌注混凝土,修复砂浆层,最后恢复线路并进行精调。整治过程中,不破坏既有轨道板,尽量减小施工对运营线路的影响,整修天窗内可根据施工进度情况灵活把控,确保线路行车安全。

附图说明

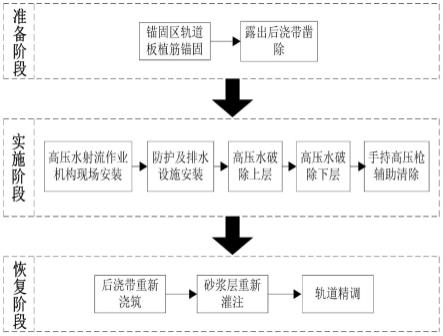

29.图1为本发明方法流程图。

30.图2为伤损后浇带位于板中的轨道板处理示意图。

31.图3为伤损后浇带位于板端的轨道板处理示意图。

32.图4为轨道板植筋布置图。

33.图5为桥梁地段轨道板植筋细部图。

34.图6为侧向挡块的安装平面图。

35.图7为侧向挡块的结构示意图。

36.图8为高压水射流破除示意图。

37.图9为压紧限位装置的安装示意图。

38.图中:1、轨道板;2、砂浆层;3、底座板;4、钻孔;5、植筋;6、侧向挡板;61、不锈钢板;62、无筋橡胶板;63、热镀锌钢板;64、锚固连接件;7、外侧执行机构;8、内侧执行机构;9、气控箱;10、压紧限位装置。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.如图1-图9所示,本发明所述一种无砟轨道底座板后浇带病害的整治方法,具体处理分为准备阶段、实施阶段和恢复阶段,处理顺序如下。

41.准备阶段:锚固区轨道板1植筋5锚固

→

外漏底座板3后浇带混凝土凿除

→

底座板3屈曲上拱限位。

42.实施阶段:高压水射流作业机构现场安装

→

防护及排水设施安装

→

高压水射流清除伤损后浇带混凝土及砂浆层2

→

手持高压枪辅助清除。

43.恢复阶段:后浇带重新浇筑

→

砂浆层2重新灌注

→

轨道精调。

44.1.准备阶段

45.(1)锚固区轨道板1植筋5锚固

46.①

轨道板1植筋5分布

47.根据伤损后浇带位置,将整治区段分为锚固区和置换区,轨道板1处理如图2-4所示,轨道板1植筋58根/块,一个工点合计植筋540根或48根。

48.②

桥梁地段轨道板1植筋5标准

49.桥梁地段轨道板1植筋5,根据标识用钻机钻孔4,钻孔4直径为32mm,钻孔4深度为390mm,误差

±

20mm;植筋5采用φ27销钉,销钉长l=350mm(底座内160mm,轨道板1内160mm),误差为

±

5mm。钻孔4应垂直于轨道板1板面进行,允许偏差1

°

。植筋5胶性能指标需满足设计要求。

50.③

轨道板1植筋5注意事项

51.钻孔4放样尺寸:中心距离轨道板1横向中心线205mm,距离挡肩166.6mm(需现场再次测量确定)。对于砂浆厚度大于30mm的地段,钻孔4及锚固钢筋的长度应+增加实际砂浆层2厚度-30mm。

52.应采用无震动钻孔4设备及专用钻头进行钻孔4施工,钻孔4前应在植筋5设计位置使用雷达或其他设备探测轨道板1及底座内的钢筋布置情况,严禁钻断轨道板1和底座内钢筋。钻孔4时必须严格控制钻孔4位置和钻孔4深度,钻孔4后立即将孔内杂物清除,确保孔内洁净和干燥。植筋5完成并植筋5胶完全固化后才能进行后续工程施工。轨道板1既有植筋5完好的可利用原植筋5;轨道板1既有植筋5失效,进行轨道板1植筋5修复。

53.(2)外漏底座板3后浇带混凝土凿除

54.采用电镐以人工方式凿除后浇带外露平台混凝土。凿除混凝土时,不得伤损内部钢筋。完成后清理、打包现场渣块并运至指定后存放位置。

55.(3)底座板3屈曲上拱限位

56.后浇带混凝土清除后,为防止后浇带前后底座板3发生屈曲上拱,在后浇带一侧设置侧向挡块,对底座板3进行扣压限位,如图6-7所示。

57.侧向挡块长0.8m,上宽0.59m,下宽0.4m,高度与轨道板1顶面平齐,顶面自轨道板1上边缘向线路外侧成2%的排水坡。侧向挡板6包括限位板以及垂直限位板设置有两个锚固连接件64,所述限位板包括无筋橡胶板62以及分别设置在无筋橡胶板62两侧的不锈钢板61和热镀锌钢板63,且锚固连接件64与热镀锌钢板63连接热镀锌钢板63厚5mm;无筋橡胶板62厚度为11mm,性能满足《客运专线铁路crtsⅱ型板式无砟轨道弹性限位板暂行技术条件(科

技基[2009]135号)的要求。侧向挡块与轨道板1、底座相接的非限位板区域填以硬泡沫材料,厚度为20mm和10mm。

[0058]

侧向挡块采用c40聚合物混凝土现场浇筑,钢筋采用hrb400,与梁面通过锚固钢筋连接,锚固深度200mm。钻孔4直径25mm,钻孔4前需检测梁面钢筋分布,避免钻到预应力筋。

[0059]

2.实施阶段

[0060]

(1)高压水射流作业机构现场安装

[0061]

高压水射流破除系统主要由高压水泵机组、执行机构、气控箱9、供水车、吸污车、防护装置等组成。其中高压水泵机组、供水车、吸污车在作业期间放置于桥下,执行机构、气控箱9及防护装置放置于桥上。

[0062]

设备的执行机构分为内侧执行机构8和外侧执行机构7两个部分,并各自有独立的高压水泵机组和控制系统,既能保证后浇带内外两侧同时破除,又能实现独立的参数设置,保证破除作业的互不干扰。

[0063]

将执行机构安置在目标后浇带的两侧,调整机构支架及模组的水平。连接高压水管、气管、气控箱9的线缆,前后左右移动机构,检查机构移动平顺度。安装高压枪杆,调整枪杆高度,正对后浇带上层。

[0064]

(2)防护及排水设施安装

[0065]

安装内/外侧后浇带防护挡板,并使用木楔卡紧;安装防撞墙防护挡板,防止高压水破坏防撞墙;安装防护围挡,防止水、渣飞溅。

[0066]

在线间及防撞墙侧放置防水沙袋,并用沙袋堵住泄水孔,防止石渣进入。在轨道板1两侧防水沙袋合围区域分别放置吸污管,用于将作业期间产生的废水及小块石渣排放至桥下吸污车。

[0067]

(3)高压水射流破除伤损后浇带混凝土

[0068]

高压水射流破除伤损后浇带混凝土采用先线路外侧后线间、先上层后下层的顺序进行,具体如下。

[0069]

①

线路外侧后浇带上层混凝土破除

[0070]

先采用外侧执行机构7破除后浇带上层混凝土(即后浇带钢筋笼上表面混凝土保护层),破除范围控制在后浇带678mm宽度范围内,破除深度50cm左右。

[0071]

破除过程中,枪杆尽量靠近后浇带钢筋笼,并控制好水射流方向,防止高压水射流破坏轨道板1下表面。

[0072]

②

线路外侧后浇带下层混凝土破除

[0073]

后浇带上层混凝土破除完成后,在轨道板1/砂浆层2下脱空区域设置轨道板1防护钢板,防止下层混凝土破除时高压水射流破坏轨道板1。

[0074]

调整外侧执行机构7枪杆高度至后浇带下层钢筋笼之间,更换枪杆及喷头,对下层混凝土进行破除(即钢筋笼内部混凝土)。根据钢筋笼结构,避开剪力钉位置,进行单孔深入破除。枪杆行程用完后,续接加长枪杆,直至达到设定深度后停止作业。

[0075]

③

线路内侧后浇带上层混凝土破除

[0076]

采用内侧执行机构8按照步骤

①

的破除方法,破除线路内侧后浇带上层混凝土,破除过程中,根据需求逐步加长枪杆,直至后浇带上层混凝土内外侧完全贯穿。

[0077]

④

线路内侧后浇带下层混凝土破除

[0078]

后浇带上层完全贯穿后,安装轨道板1防护板,更换枪杆及喷头,并调整枪杆位置,下降到后浇带下层钢筋笼之间,对下层混凝土进行破除,根据钢筋笼结构,避开剪力钉位置,进行单孔深入破除。枪杆行程用完后,续接加长枪杆,直至双侧完全贯穿。

[0079]

(4)手持高压枪辅助清除

[0080]

两侧破除全部结束后,目视检查后浇带破除情况,拆除执行机构,并采用手持高压枪对未完全破除的部分进行辅助清除。

[0081]

(5)轨道板1扣压及左右限位

[0082]

若后浇带清除后天窗时间不足以完成后浇带混凝土及砂浆层2灌注及等强等工序,则可在后续天窗进行灌注,但需在轨道板1两侧安转紧压限位装置对轨道板1进行扣压及左右限位。压紧限位装置10成对对称布置。

[0083]

3.恢复阶段

[0084]

(1)后浇带重新浇筑

[0085]

对伤损后浇带内钢筋进行检查,调整钢筋位置,补充缺损钢筋,使后浇带内配筋满足设计要求。

[0086]

安装模板,重新浇筑伤损后浇带混凝土,浇筑高度与底座板3上表面平齐,宽出轨道板1外侧的底座板3设置不小于6%的排水坡。伤损后浇带采用聚合物水泥砂浆,其技术指标需满足设计要求。混凝土浇筑气温为底座板3锁定温度

±

5℃。

[0087]

(2)砂浆层2重新灌注

[0088]

砂浆层2封边,对轨道板1进行“u”型扣压,确保砂浆层2灌注过程中轨道板1不上浮。扣压后重新测量复核轨道板1位置,满足要求后灌注聚合物水泥砂浆,其技术指标需满足设计要求。灌浆前先对轨道板1腔内进行适度湿润。

[0089]

(3)轨道精调。

[0090]

精调钢轨,使其满足平顺度要求。

[0091]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1