一种钢箱梁顶推及高位落梁方法与流程

1.本发明属于土木建筑工程技术领域,涉及桥梁工程施工技术,特别涉及一种钢箱梁顶推及高位落梁方法。

背景技术:

2.对于上跨繁忙公路、铁路的市政桥梁工程,为了减小桥梁施工对桥下交通的干扰,一般采用顶推法施工。对于混凝土梁,由于重量大,支撑点数量多,一般采用拖拉法顶推;对于钢梁,由于重量轻,支撑点数量少,一般采用步履式顶推。若将上跨公路、铁路的桥孔称为“主桥”,两端的其他桥孔称为“引桥”,则一般情况下,顶推法的施工顺序为:整桥所有下部结构施工完毕后,在引桥桥墩上设置顶推设备,先将主桥顶推到位之后,再进行引桥上部结构的施工。

3.在特殊情况下,例如受场地、运输、疫情等特殊原因的影响,钢结构主桥无法按期先行架设,为了保证总体工期,必须对常规的施工顺序进行调整,即先施工引桥上部结构,再在引桥上方进行主桥顶推施工。这就导致,主桥必须从引桥上方“高位落梁”至永久支座上。为了满足桥下公路、铁路的净空、限界要求,上跨公路、铁路的桥梁,线路纵断面一般按人字形布置,主跨高程较高,而引桥或引道的纵坡较大,因此,必须根据钢箱梁底板底面的实际坡率来调整钢箱梁与支承结构接触面的坡率,以保证主桥在顶推过程中始终保持平稳状态,并随时调整线形;另一方面,在顶推过程中,临时支墩的设置还必须避开地下线缆、管网等设施,往往不能实现等跨径布置。

4.综上所述,在大坡度引桥上方进行大跨度钢箱梁的顶推施工,必须解决非等跨支撑、顶推坡率转换、线形调整、高位落梁等难题。

技术实现要素:

5.本发明目的在于提供一种钢箱梁顶推及高位落梁方法,通过在钢箱梁底板上设置步履机和落梁墩吊挂系统,并将置换墩焊接在钢箱梁底板上,以便从下至上逐节拆除落梁墩和置换墩的调节钢筒,在充分利用步履机有限顶升行程的条件下,通过多重循环的方式分次、分级将钢箱梁降落至永久支座上,从而解决上述问题。

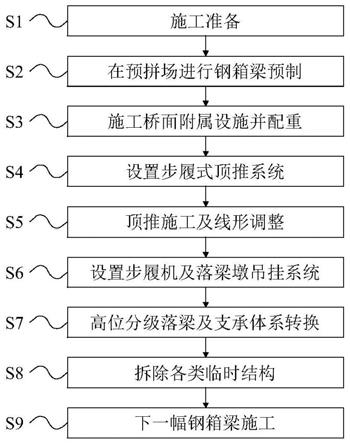

6.为实现上述目的,本发明公开了一种钢箱梁顶推及高位落梁方法,包括以下步骤:

7.s1:施工准备:设置围挡,设置道路安全防护标志及交通疏导设备,在引桥尾端的路基上设置预拼场,搭设钢箱梁拼装胎架,加工制作装配式调节钢筒、调节垫块和楔形垫板;

8.s2:钢箱梁预制:钢箱梁单元件在专业工厂内加工制作,分块运输至桥位预拼场后,在拼装胎架上进行单幅钢箱梁拼装;

9.s3:施工桥面附属设施并配重:单幅钢箱梁整体拼装完成且检验合格之后,在预拼场内进行钢箱梁外侧边的防抛网、护栏以及相关桥面附属设施的施工安装,在钢箱梁的另一侧边堆码混凝土配重块,在混凝土配重块四周的钢箱梁面板上焊接限位板,在钢箱梁桥

面周边设置防护围栏,在防护围栏底部安装防坠落挡板;

10.s4:设置顶推系统:对引桥支座进行加固,制作并安装钢箱梁的前导梁和后导梁,对钢箱梁顶推路线上的各个支承点进行测量定位,设置步履机基础,搭设钢箱梁顶推临时支墩,在临时支墩上设置置换墩和落梁墩,在步履机基础上安放步履机;

11.s5:顶推施工及线形调整:利用步履机将单幅钢箱梁顶推至设计桥位正上方,在顶推过程中,随顶推进度调整钢箱梁的位置、线形和高程;

12.s6:设置落梁吊挂系统:在落梁墩上方的钢箱梁底板上焊接吊挂耳板,在吊挂耳板上挂入倒链,倒链下端连接步履机底座上的吊装耳板,单台步履机设置4个倒链;

13.s7:高位分级落梁及支承体系转换:在置换墩和落梁墩上,利用步履机将钢箱梁分级降落至永久支座上方,进行钢箱梁永久支座就位安装,完成钢箱梁支承体系转换;

14.s8:拆除各类临时结构:落梁完成后,利用水平倒链将步履机、调节钢筒及相关临时结构沿横桥向拖拉出钢箱梁平面以外,然后利用汽车吊吊运至指定地点;

15.s9:进行下一幅钢箱梁施工。

16.优选的,所述配重块采用规格为1500mm

×

600mm

×

2000mm的混凝土预制块,所述限位板采用100mm

×

100mm

×

10mm钢板。

17.进一步地,所述前导梁长26m,后导梁长12m,前、后钢导梁均为变刚度结构,由根部向端部刚度逐渐减小,前导梁前端部为弧形状,钢导梁采用分节预制拼装,钢导梁各节段以及钢导梁与钢箱梁之间采用栓焊结合的连接方式,腹板采用螺栓连接,翼缘板采用焊接,所述连接螺栓均为m24高强螺栓。

18.进一步地,所述步履机基础采用钢筋混凝土扩大基础,基础厚度为500mm,基础四边比步履机底座板外扩500mm~600mm,基础底面设置找平层,找平层采用c15混凝土填充,找平层四边比步履机基础外扩200mm。

19.进一步地,所述吊挂耳板及倒链的起重能力不小于20t/个。

20.作为本发明钢箱梁顶推及高位落梁方法进一步的改进,所述步骤s1中,所述调节钢筒包括上连接板、下连接板、筒体和钢筒加劲板,单节调节钢筒的高度为h

t

,上连接板和下连接板的直径为1000mm~1200mm,筒体的外径为800mm~1000mm,上连接板和下连接板设置一一对应的螺栓孔;

21.所述步骤s1中,所述调节垫块包括上平板、下平板和竖肋板,单块调节垫块的高度为hk,平面为正方形,边长300mm;

22.所述步骤s1中,所述楔形垫板平面为正方形,边长300mm~500mm,最小厚度6mm~10mm,底面为水平,顶面为坡面,楔形垫板顶面的坡率与顶推过程中钢箱梁底板底面的坡率一致,所述楔形垫板有多种类型,分别与顶推坡率相匹配。

23.作为本发明钢箱梁顶推及高位落梁方法进一步的改进,所述步骤s1中,所述步履机的最大顶升行程为ld,所述单节调节钢筒的高度为最大顶升行程的n倍,即h

t

=nld,所述单块调节垫块的高度比最大顶升行程小5mm,即hk=l

d-5mm。

24.优选的,所述步履机的顶升起重能力为不小于450t,最大顶升行程为ld=100mm。

25.优选的,所述n=5,调节钢筒高度为h

t

=500mm,调节钢筒的上连接板、下连接板和筒体采用壁厚16mm的钢板制作,钢筒加劲板采用壁厚12mm的钢板制作。

26.优选的,所述调节垫块的高度为hk=95mm,调节垫块的上平板、下平板和竖肋板全

部采用壁厚12mm的钢板制作。

27.所述步骤s4中,所述临时支墩采用组合结构,包括临时桩基、临时承台,临时承台上设置钢管柱,钢管柱与临时承台采用地脚螺栓固定,钢管柱之间设置连接杆,钢管柱顶部设置承压梁,承压梁侧边设置横桥向滑梁;

28.优选的,所述临时支墩沿单幅钢箱梁横截面布置两根桩,顺桥向布置两排桩,横桥向间距5.0m,顺桥向间距3.0m,桩顶设置8.2m

×

5.0m

×

1.0m的钢筋混凝土承台。

29.优选的,所述临时支墩的钢管柱采用螺旋钢管,所述地脚螺栓采用m25

×

800mm,所述钢管柱间连接杆采用钢管,所述钢管柱在柱顶500mm范围内,设置纵横向加劲板。

30.优选的,所述承压梁采用焊接箱形结构,截面宽

×

高=900mm

×

700mm,采用16mm钢板加工制作,每间隔900mm~1200mm设置加劲板。

31.优选的,所述横桥向滑梁采用hm440

×

300

×

11

×

18型钢,横桥向滑梁的端部伸出钢箱梁边缘1.0m~2.0m。

32.所述步骤s4中,所述置换墩和落梁墩均采用多节装配式调节钢筒连接而成,每一节调节钢筒与调节钢筒之间采用高强螺栓进行连接,置换墩底部设置调平钢板,相邻置换墩之间和相邻落梁墩之间设置横联杆。

33.优选的,所述调节钢筒之间的高强螺栓采用m20~m24,数量为16个。

34.优选的,所述横联杆采用钢管。

35.作为本技术钢箱梁顶推及高位落梁方法,所述步骤s5中,钢箱梁顶推施工及线形调整的具体步骤如下:

36.s5.1:顶推前施工准备:在步履机滑箱顶部和搁墩顶部设置楔形垫板,第一次调整步履机搁墩的初始高程,步履机顶升,将钢箱梁由拼装胎架支承转移至由步履机支承,撤除拼装胎架;

37.s5.2:钢箱梁平行顶推:沿与引桥桥面平行的方向顶推钢箱梁,在顶推的过程中,利用步履机的三向千斤顶调整钢箱梁的方向和平面位置,随顶推进度将钢箱梁尾端退出工作的步履机转换至前方步履机基础上,并安放稳固;

38.s5.3:设置水平顶推及落梁系统:当前导梁的前端顶推至引桥尾端时,在落梁墩顶部设置人工操作平台,将钢箱梁尾端退出工作的步履机转换至落梁墩顶部,落梁墩的顶节调节钢筒、人工操作平台与步履机底座板三者采用螺栓连接,并在落梁墩的顶节调节钢筒与人工操作平台的加劲肋之间焊接加劲板,在人工操作平台周边设置平台围栏;

39.s5.4:钢箱梁后支点升梁,具体包括如下步骤:

40.s5.4.1:钢箱梁后支点步履机顶升,第二次调整步履机搁墩的初始高程;

41.s5.4.2:钢箱梁后支点步履机顶升,使后支点步履机搁墩顶面脱空;

42.s5.4.3:在钢箱梁后支点步履机搁墩上放置调节垫块;

43.s5.4.4:钢箱梁后支点步履机降落,使钢箱梁后支点由步履机搁墩支承;

44.s5.4.5:在钢箱梁后支点步履机滑箱上放置调节垫块;

45.s5.4.6:重复执行上述步骤s5.4.2至步骤s5.4.5,调整钢箱梁的线形,直至钢箱梁前、后支点顶面大致平齐,更换楔形垫板,使楔形垫板顶面的坡率与线形调整后的钢箱梁底板底面坡率相匹配;

46.s5.5:利用步履机的三向千斤顶微调钢箱梁位置、线形及高程,在钢箱梁后支点步履机的滑箱及搁墩上交替塞入薄钢板,使钢箱梁的位置、线形与设计状态基本一致;

47.s5.6:步履机顶升,第三次调整步履机搁墩的初始高程,进行钢箱梁水平顶推,沿水平方向将钢箱梁顶推至设计桥位的正上方;

48.s5.7:拆除钢箱梁前导梁和后导梁;

49.s5.8:利用步履机的三向千斤顶微调钢箱梁的位置、线形及高程;

50.s5.9:钢箱梁顶推完成,进入落梁工序。

51.作为本技术钢箱梁顶推及高位落梁方法进一步的改进,所述步骤s5.1中,钢箱梁平行顶推前,第一次调整步履机搁墩的初始高程需满足:步履机滑箱处于降落状态时,步履机前、后搁墩上楔形垫板顶面所在的斜平面比滑箱上楔形垫板顶面所在的斜平面高20mm~50mm;

52.所述步骤s5.4.1中,钢箱梁平行顶推前,第二次调整步履机搁墩的初始高程需满足:后支点步履机滑箱处于降落状态时,后支点步履机前、后搁墩上楔形垫板顶面所在的斜平面比滑箱上楔形垫板顶面所在的斜平面高(l

d-hk)/2=2.5mm;

53.所述步骤s5.6中,钢箱梁水平顶推前,第三次调整步履机搁墩的初始高程为,步履机滑箱处于降落状态时,步履机搁墩顶面比置换墩顶面高20mm~50mm。

54.作为本技术钢箱梁顶推及高位落梁方法,其特征在于,所述步骤s7中,高位分级落梁及支承体系转换的具体步骤如下:

55.s7.1:步履机顶升,使步履机搁墩顶面脱空,第四次调整步履机搁墩的初始高程;

56.s7.2:步履机降落,将钢箱梁支承在置换墩上,并将置换墩顶节调节钢筒与钢箱梁底板焊接连接;

57.s7.3:拆卸落梁墩底节调节钢筒的连接螺栓,利用倒链将步履机及落梁墩整体吊起,拆除落梁墩底节调节钢筒,再利用倒链将步履机及落梁墩下放至临时支墩的承压梁上,并安放稳固;

58.s7.4:分别在步履机的滑箱和搁墩上放置n层调节垫块;

59.s7.5:拆卸置换墩底节调节钢筒的连接螺栓,步履机顶升,使置换墩底面脱空;

60.s7.6:拆除置换墩底节调节钢筒;

61.s7.7.1:步履机降落,使钢箱梁支承在步履机搁墩上;

62.s7.7.2:拆除步履机滑箱顶部顶层调节垫块;

63.s7.7.3:步履机顶升,将钢箱梁顶起,使步履机搁墩顶面脱空;

64.s7.7.4:拆除步履机搁墩顶部顶层调节垫块;

65.s7.8:重复执行上述步骤s7.7.1至步骤s7.7.4,直至步履机滑箱和搁墩顶部的调节垫块全部拆除,步履机降落,此时钢箱梁支承在降低高度后的置换墩上;

66.s7.9:重复执行上述步骤s7.3至步骤s7.8,直至落梁墩的所有调节钢筒全部拆除完毕,利用倒链将步履机下放至临时支墩的承压梁上,步履机降落,此时钢箱梁支承在降低高度后的置换墩上,钢箱梁底面与永久支座顶面的距离恰为一节调节钢筒的高度hk;

67.s7.10:执行上述步骤s7.4至步骤s7.5,拆除置换墩所有剩余的调节钢筒,此时钢箱梁支承在步履机滑箱顶部的调节垫块上,利用步履机的三向千斤对钢箱梁位置进行微调,使钢箱梁按永久支座的设计位置准确就位,进行永久支座的安装调校;

68.s7.11:重复执行上述步骤s7.7.1至步骤s7.7.4,使钢箱梁平稳降落至永久支座上,步履机卸载,钢箱梁由永久支座支承,完成钢箱梁支承体系转换,对钢箱梁的临时焊接部位进行修复,落梁完毕。

69.作为本发明钢箱梁顶推及高位落梁方法进一步的改进,所述步骤s7.1中,钢箱梁高位落梁前,第四次调整步履机搁墩的初始高程需满足:步履机滑箱处于降落状态时,步履机搁墩顶面比步履机滑箱顶面高(l

d-hk)/2=2.5mm。

70.作为本发明钢箱梁顶推及高位落梁方法进一步的改进,所述步骤s4中,在设置临时支墩时,必须预先计算好承压梁的顶面高程,计算方法如下:

71.已知条件:钢箱梁永久支座顶面高程为zz,步履机底座板底面至滑箱顶面的高度为hb,步履机的最大顶升行程为ld,单节调节钢筒的高度为h

t

=nld,单块调节垫块的高度为hk=l

d-5mm;

72.约束条件:当钢箱梁支承在置换墩上时,置换墩顶面应比步履机搁墩顶面高20mm以上,当钢箱梁支承在步履机滑箱顶部的调节垫块上时,置换墩顶面应比步履机滑箱顶部的调节垫块顶面低20mm以上;

73.高程范围:设临时支墩的承压梁顶面高程为z

l

,则永久支座顶面与承压梁顶面的高程差δh=(z

z-z

l

)应满足的条件为:hb+(l

d-hk)/2+20mm≤δh≤hb+nhk+l

d-h

t-20mm,以此来控制承压梁顶面的高程,即z

z-h

b-nh

k-ld+h

t

+20mm≤z

l

≤z

z-h

b-(l

d-hk)/2-20mm。

74.作为本技术钢箱梁顶推及高位落梁方法,在钢箱梁顶推和落梁过程中,在钢箱梁、钢导梁、临时支墩、引桥墩柱和引桥永久支座及相关结构的关键受力部位进行变形和应力监测。

75.与现有技术相比,本发明的优点在于:

76.(1)在预拼场内进行钢箱梁外侧边的防抛网、护栏等桥面附属设施的施工安装,在钢箱梁的另一侧边堆码配重块,并在钢箱梁桥面周边防护围栏底部安装防坠落挡板,在保证钢箱梁荷载横向对称的同时,可以减少后期高空作业,防止顶推过程中,物件从钢箱梁上坠落,安全性好。

77.(2)通过对引桥支座进行加固,在引桥上方进行主桥的顶推施工,不需中断桥下交通,在主桥钢箱梁加工制作的过程中,可以同步进行引桥上部结构的施工,有利于缩短整体工期。

78.(3)在大坡度引桥上进行钢箱梁顶推时,通过在步履机顶部设置楔形垫板,楔形垫板底面与步履机滑箱、搁墩接触面水平,楔形垫板顶面设置与钢箱梁底板底面一致的坡率,保证钢箱梁在顶推过程中支承面紧密接触,整体稳定性好。

79.(4)将步履机和落梁墩顶节调节钢筒采用螺栓连接成整体,通过在钢箱梁底板下方焊接吊挂耳板并设置步履机吊挂系统,利用倒链对步履机和落梁墩进行整体提升,便于落梁墩从底节开始从下至上逐节拆除调节钢筒,操作十分简便,避免了从上至下拆除时需要反复装拆的繁琐操作,且安全性好。

80.(5)通过预先调整步履机搁墩顶面高程,在钢箱梁顶推时,使步履机搁墩与步履机滑箱顶面最小高差为20mm~50mm;在进行升梁或落梁时,使步履机搁墩与步履机滑箱顶面最小高差为2.5mm,在顺利实现置换墩、步履机搁墩和步履机滑箱之间受力转换的同时,可充分利用步履机的顶升行程。

81.(6)采用大、小双重循环的方式,通过置换墩、步履机搁墩和步履机滑箱三者交替支承钢箱梁,进行分次、分级落梁,单次循环降落高度为略小于步履机最大顶升行程,从而将高位落梁转变为连续低位落梁,钢箱梁落梁过程中稳定性好、安全性高。

附图说明

82.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

83.图1为本发明钢箱梁顶推及高位落梁流程图;

84.图2为本发明钢箱梁顶推流程图;

85.图3为本发明钢箱梁高位落梁流程图;

86.图4为本发明所述调节钢筒三维结构示意图;

87.图5为本发明所述调节垫块三维结构示意图;

88.图6为本发明所述楔形垫板结构示意图;

89.图7为本发明所述混凝土配重块布置示意图;

90.图8为本发明钢箱梁顶推前的总体布置示意图;

91.图9为本发明钢箱梁顶推至引桥尾端时的示意图;

92.图10为本发明钢箱梁后支点升梁完成后的示意图;

93.图11为本发明所述步履机基础结构示意图;

94.图12为本发明所述临时支墩三维结构示意图;

95.图13为本发明所述步履机吊挂系统布置示意图;

96.图14为本发明第一次调整步履机搁墩高程示意图;

97.图15为本发明第二次调整步履机搁墩高程示意图;

98.图16为本发明第三次调整步履机搁墩高程示意图;

99.图17为本发明第四次调整步履机搁墩高程示意图;

100.图18为钢箱梁后支点步履机搁墩放置调节垫块后示意图;

101.图19为钢箱梁后支点步履机滑箱放置调节垫块后示意图;

102.图20为本发明所述高位落梁前的步履机布置图;

103.图21为落梁墩拆除底节调节钢筒并下放后示意图;

104.图22为置换墩拆除底节调节钢筒后示意图;

105.图23为拆除步履机滑箱顶部顶层调节垫块后示意图;

106.图24为拆除步履机搁墩顶部顶层调节垫块后示意图;

107.图25为落梁墩全部调节钢筒拆除完毕并下放后示意图;

108.图26为置换墩全部调节钢筒拆除后示意图。

109.附图标记:1—调节钢筒;1-1—上连接板;1-2—下连接板;1-3—筒体;1-4—钢筒加劲板;2—调节垫块;2-1—上平板;2-2—下平板;2-3—竖肋板;3—楔形垫板;4—混凝土配重块;5—限位板;6—防护围栏;7—前导梁;8—后导梁;9—步履机基础;10—临时支墩;10-1—临时桩基;10-2—临时承台;10-3—钢管柱;10-4—连接杆;10-5—承压梁;11—置换墩;11-1—调平钢板;12—落梁墩;13—吊挂耳板;14—倒链;15—吊装耳板;16—横桥向滑梁;17—横联杆;18—滑箱;19—搁墩;20—人工操作平台;21—平台加劲肋;22—平台加劲

板;23—平台围栏;100—钢箱梁;101—引桥主梁;102—引桥加固装置;103—钢箱梁底板;104—高程差20mm~50mm;105—高程差(l

d-hk)/2=2.5mm;106—永久支座。

具体实施方式

110.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

111.如图1至图26所示,某上跨高速公路立交桥,全长326.4m,桥宽40.5m,桥梁分左、右幅设计,主桥采用1孔52m简支钢箱梁,东引桥采用(2

×

30m+3

×

30m)两联预应力混凝土现浇连续箱梁,西引桥采用(4

×

30m)一联预应力混凝土现浇连续箱梁,平面为直线,立面对称布置,两端引桥纵坡分别为3.8%和-3.8%,坡率较大。单幅钢箱梁采用单箱三室斜腹板截面,单幅钢箱梁顶宽20.14m,箱底宽13.862m,桥梁中心线处梁高2.3m,单幅钢箱梁重约650t。主桥钢箱梁采用步履式顶推施工,在西引桥尾端的路基上进行钢箱梁的拼装,在已架设的引桥梁面上设置步履机,主孔钢箱梁顶推到位后,需要从引桥梁面上落梁至支座位置,钢箱梁高2.3m,步履机及基础高度为1.2m,落梁存在3.5m高差,由于桥下交通非常繁忙,顶推和落梁施工安全风险极高。

112.为实现安全、平稳、精准的顶推和落梁,本发明公开了一种钢箱梁顶推及高位落梁方法,具体包括以下步骤:

113.s1:施工准备:设置围挡,设置道路安全防护标志及交通疏导设备,在引桥尾端的路基上设置预拼场,搭设钢箱梁拼装胎架,加工制作装配式调节钢筒1、调节垫块2和楔形垫板3;

114.s2:钢箱梁预制:钢箱梁单元件在专业工厂内加工制作,分块运输至桥位预拼场后,在拼装胎架上进行单幅钢箱梁拼装;

115.s3:施工桥面附属设施并配重:单幅钢箱梁整体拼装完成且检验合格之后,在预拼场内进行钢箱梁外侧边的防抛网、护栏以及相关桥面附属设施的施工安装,在钢箱梁的另一侧边堆码混凝土配重块4,在混凝土配重块四周的钢箱梁面板上焊接限位板5,在钢箱梁桥面周边设置防护围栏6,在防护围栏底部安装防坠落挡板;

116.s4:设置顶推系统:对引桥支座进行加固,制作并安装钢箱梁的前导梁7和后导梁8,对钢箱梁顶推路线上的各个支承点进行测量定位,设置步履机基础9,搭设钢箱梁顶推临时支墩10,在临时支墩上设置置换墩11和落梁墩12,在步履机基础9上安放步履机;

117.s5:顶推施工及线形调整:利用步履机将单幅钢箱梁顶推至设计桥位正上方,在顶推过程中,随顶推进度调整钢箱梁的位置、线形和高程;

118.s6:设置落梁吊挂系统:在落梁墩12上方的钢箱梁底板上焊接吊挂耳板13,在吊挂耳板13上挂入倒链14,倒链14下端连接步履机底座上的吊装耳板15,单台步履机设置4个倒链14;

119.s7:高位分级落梁及支承体系转换:在置换墩11和落梁墩12上,利用步履机将钢箱梁分级降落至永久支座上方,进行钢箱梁永久支座就位安装,完成钢箱梁支承体系转换;

120.s8:拆除各类临时结构:落梁完成后,利用水平倒链将步履机、调节钢筒1及相关临时结构沿横桥向拖拉出钢箱梁平面以外,然后利用汽车吊吊运至指定地点;

121.s9:进行下一幅钢箱梁施工。

122.优选的,所述配重块采用规格为1500mm

×

600mm

×

2000mm的混凝土预制块,所述限位板采用100mm

×

100mm

×

10mm钢板。

123.进一步地,所述前导梁长26m,后导梁长12m,前、后钢导梁均为变刚度结构,由根部向端部刚度逐渐减小,前导梁前端部为弧形状,钢导梁采用分节预制拼装,钢导梁各节段以及钢导梁与钢箱梁之间采用栓焊结合的连接方式,腹板采用螺栓连接,翼缘板采用焊接,所述连接螺栓均为m24高强螺栓。

124.进一步地,所述步履机基础采用钢筋混凝土扩大基础,基础厚度为500mm,基础四边比步履机底座板外扩500mm~600mm,基础底面设置找平层,找平层采用c15混凝土填充,找平层四边比步履机基础外扩200mm。

125.进一步地,所述吊挂耳板及倒链的起重能力不小于20t/个。

126.在本实施例中,步骤s1中,所述调节钢筒1包括上连接板1-1、下连接板1-2、筒体1-3和钢筒加劲板1-4,单节调节钢筒1的高度为h

t

,上连接板1-1和下连接板1-2的直径为1000mm~1200mm,筒体1-3的外径为800mm~1000mm,上连接板1-1和下连接板1-2设置一一对应的螺栓孔;

127.步骤s1中,所述调节垫块2包括上平板2-1、下平板2-2和竖肋板2-3,单块调节垫块2的高度为hk,平面为正方形,边长300mm;

128.步骤s1中,所述楔形垫板3平面为正方形,边长300mm~500mm,最小厚度6mm~10mm,底面为水平,顶面为坡面,楔形垫板3顶面的坡率与顶推过程中钢箱梁底板底面的坡率一致,所述楔形垫板3有多种类型,分别与顶推坡率相匹配。

129.在本实施例中,步骤s1中,所述步履机的最大顶升行程为ld,所述单节调节钢筒1的高度为最大顶升行程的n倍,即h

t

=nld,所述单块调节垫块2的高度比最大顶升行程小5mm,即hk=l

d-5mm。

130.优选的,所述步履机的顶升起重能力为不小于450t,最大顶升行程为ld=100mm。

131.优选的,所述n=5,调节钢筒高度为h

t

=500mm,调节钢筒的上连接板、下连接板和筒体采用壁厚16mm的钢板制作,钢筒加劲板采用壁厚12mm的钢板制作。

132.优选的,所述调节垫块的高度为hk=95mm,调节垫块的上平板、下平板和竖肋板全部采用壁厚12mm的钢板制作。

133.在本实施例中,步骤s4中,所述临时支墩10采用组合结构,包括临时桩基10-1、临时承台10-2,临时承台10-2上设置钢管柱10-3,钢管柱10-3与临时承台10-2采用地脚螺栓固定,钢管柱10-3之间设置连接杆10-4,钢管柱10-3顶部设置承压梁10-5,承压梁10-5侧边设置横桥向滑梁16;

134.优选的,所述临时支墩沿单幅钢箱梁横截面布置两根桩,顺桥向布置两排桩,横桥向间距5.0m,顺桥向间距3.0m,桩顶设置8.2m

×

5.0m

×

1.0m的钢筋混凝土承台。

135.优选的,所述临时支墩的钢管柱采用螺旋钢管,所述地脚螺栓采用m25

×

800mm,所述钢管柱间连接杆采用钢管,所述钢管柱在柱顶500mm范围内,设置纵横向加劲板。

136.优选的,所述承压梁采用焊接箱形结构,截面宽

×

高=900mm

×

700mm,采用16mm钢板加工制作,每间隔900mm~1200mm设置加劲板。

137.优选的,所述横桥向滑梁采用hm440

×

300

×

11

×

18型钢,横桥向滑梁的端部伸出

钢箱梁边缘1.0m~2.0m。

138.步骤s4中,所述置换墩11和落梁墩12均采用多节装配式调节钢筒1连接而成,每一节调节钢筒1与调节钢筒1之间采用高强螺栓进行连接,置换墩11底部设置调平钢板11-1,相邻置换墩11之间和相邻落梁墩12之间设置横联杆17。

139.优选的,所述调节钢筒之间的高强螺栓采用m20~m24,数量为16个。

140.优选的,所述横联杆采用钢管。

141.在本实施例中,步骤s5中,钢箱梁顶推施工及线形调整的具体步骤如下:

142.s5.1:顶推前施工准备:在步履机滑箱18顶部和搁墩19顶部设置楔形垫板3,第一次调整步履机搁墩19的初始高程,步履机顶升,将钢箱梁由拼装胎架支承转移至由步履机支承,撤除拼装胎架;

143.s5.2:钢箱梁平行顶推:沿与引桥桥面平行的方向顶推钢箱梁,在顶推的过程中,利用步履机的三向千斤顶调整钢箱梁的方向和平面位置,随顶推进度将钢箱梁尾端退出工作的步履机转换至前方步履机基础9上,并安放稳固;

144.s5.3:设置水平顶推及落梁系统:当前导梁7的前端顶推至引桥尾端时,在落梁墩12顶部设置人工操作平台20,将钢箱梁尾端退出工作的步履机转换至落梁墩12顶部,落梁墩12的顶节调节钢筒1、人工操作平台20与步履机底座板三者采用螺栓连接,并在落梁墩12的顶节调节钢筒1与人工操作平台20的加劲肋21之间焊接加劲板22,在人工操作平台20周边设置平台围栏23;

145.s5.4:钢箱梁后支点升梁,具体包括如下步骤:

146.s5.4.1:钢箱梁后支点步履机顶升,第二次调整步履机搁墩19的初始高程;

147.s5.4.2:钢箱梁后支点步履机顶升,使后支点步履机搁墩19顶面脱空;

148.s5.4.3:在钢箱梁后支点步履机搁墩19上放置调节垫块2;

149.s5.4.4:钢箱梁后支点步履机降落,使钢箱梁后支点由步履机搁墩19支承;

150.s5.4.5:在钢箱梁后支点步履机滑箱18上放置调节垫块2;

151.s5.4.6:重复执行上述步骤s5.4.2至步骤s5.4.5,调整钢箱梁的线形,直至钢箱梁前、后支点顶面大致平齐,更换楔形垫板3,使楔形垫板3顶面的坡率与线形调整后的钢箱梁底板底面坡率相匹配;

152.s5.5:利用步履机的三向千斤顶微调钢箱梁位置、线形及高程,在钢箱梁后支点步履机的滑箱18及搁墩19上交替塞入薄钢板,使钢箱梁的位置、线形与设计状态基本一致;

153.s5.6:步履机顶升,第三次调整步履机搁墩19的初始高程,进行钢箱梁水平顶推,沿水平方向将钢箱梁顶推至设计桥位的正上方;

154.s5.7:拆除钢箱梁前导梁7和后导梁8;

155.s5.8:利用步履机的三向千斤顶微调钢箱梁的位置、线形及高程;

156.s5.9:钢箱梁顶推完成,进入落梁工序。

157.在本实施例中,步骤s5.1中,钢箱梁平行顶推前,第一次调整步履机搁墩19的初始高程需满足:步履机滑箱18处于降落状态时,步履机前、后搁墩19上楔形垫板3顶面所在的斜平面比滑箱18上楔形垫板3顶面所在的斜平面高20mm~50mm;

158.步骤s5.4.1中,钢箱梁平行顶推前,第二次调整步履机搁墩19的初始高程需满足:后支点步履机滑箱18处于降落状态时,后支点步履机前、后搁墩19上楔形垫板3顶面所在的

斜平面比滑箱18上楔形垫板3顶面所在的斜平面高(l

d-hk)/2=2.5mm;

159.步骤s5.6中,钢箱梁水平顶推前,第三次调整步履机搁墩19的初始高程为,步履机滑箱18处于降落状态时,步履机搁墩19顶面比置换墩11顶面高20mm~50mm。

160.在本实施例中,步骤s7中,高位分级落梁及支承体系转换的具体步骤如下:

161.s7.1:步履机顶升,使步履机搁墩19顶面脱空,第四次调整步履机搁墩19的初始高程;

162.s7.2:步履机降落,将钢箱梁支承在置换墩11上,并将置换墩11顶节调节钢筒1与钢箱梁底板焊接连接;

163.s7.3:拆卸落梁墩12底节调节钢筒1的连接螺栓,利用倒链14将步履机及落梁墩12整体吊起,拆除落梁墩12底节调节钢筒1,再利用倒链14将步履机及落梁墩12下放至临时支墩10的承压梁10-5上,并安放稳固;

164.s7.4:分别在步履机的滑箱18和搁墩19上放置n层调节垫块2;

165.s7.5:拆卸置换墩11底节调节钢筒1的连接螺栓,步履机顶升,使置换墩11底面脱空;

166.s7.6:拆除置换墩11底节调节钢筒1;

167.s7.7.1:步履机降落,使钢箱梁支承在步履机搁墩19上;

168.s7.7.2:拆除步履机滑箱18顶部顶层调节垫块2;

169.s7.7.3:步履机顶升,将钢箱梁顶起,使步履机搁墩19顶面脱空;

170.s7.7.4:拆除步履机搁墩19顶部顶层调节垫块2;

171.s7.8:重复执行上述步骤s7.7.1至步骤s7.7.4,直至步履机滑箱18和搁墩19顶部的调节垫块2全部拆除,步履机降落,此时钢箱梁支承在降低高度后的置换墩11上;

172.s7.9:重复执行上述步骤s7.3至步骤s7.8,直至落梁墩12的所有调节钢筒1全部拆除完毕,利用倒链14将步履机下放至临时支墩10的承压梁10-5上,步履机降落,此时钢箱梁支承在降低高度后的置换墩11上,钢箱梁底面与永久支座顶面的距离恰为一节调节钢筒1的高度hk;

173.s7.10:执行上述步骤s7.4至步骤s7.5,拆除置换墩11所有剩余的调节钢筒1,此时钢箱梁支承在步履机滑箱18顶部的调节垫块2上,利用步履机的三向千斤对钢箱梁位置进行微调,使钢箱梁按永久支座的设计位置准确就位,进行永久支座的安装调校;

174.s7.11:重复执行上述步骤s7.7.1至步骤s7.7.4,使钢箱梁平稳降落至永久支座上,步履机卸载,钢箱梁由永久支座支承,完成钢箱梁支承体系转换,对钢箱梁的临时焊接部位进行修复,落梁完毕。

175.在本实施例中,步骤s7.1中,钢箱梁高位落梁前,第四次调整步履机搁墩19的初始高程需满足:步履机滑箱18处于降落状态时,步履机搁墩19顶面比步履机滑箱18顶面高(l

d-hk)/2=2.5mm。

176.在本实施例中,步骤s4中,在设置临时支墩10时,必须预先计算好承压梁10-5的顶面高程,计算方法如下:

177.已知条件:钢箱梁永久支座顶面高程为zz,步履机底座板底面至滑箱18顶面的高度为hb,步履机的最大顶升行程为ld,单节调节钢筒1的高度为h

t

=nld,单块调节垫块2的高度为hk=l

d-5mm;

178.约束条件:当钢箱梁支承在置换墩11上时,置换墩11顶面应比步履机搁墩19顶面高20mm以上,当钢箱梁支承在步履机滑箱18顶部的调节垫块2上时,置换墩11顶面应比步履机滑箱18顶部的调节垫块2顶面低20mm以上;

179.高程范围:设临时支墩10的承压梁10-5顶面高程为z

l

,则永久支座顶面与承压梁10-5顶面的高程差δh=(z

z-z

l

)应满足的条件为:hb+(l

d-hk)/2+20mm≤δh≤hb+nhk+l

d-h

t-20mm,以此来控制承压梁10-5顶面的高程,即z

z-h

b-nh

k-ld+h

t

+20mm≤z

l

≤z

z-h

b-(l

d-hk)/2-20mm。

180.在本实施例中,在钢箱梁顶推和落梁过程中,在钢箱梁、前导梁7和后导梁8、临时支墩10、引桥墩柱和引桥永久支座及相关结构的关键受力部位进行变形和应力监测。

181.本实例中,步履机底座板底面至滑箱顶面的高度为hb=1037mm,步履机搁墩的高度可以通过螺纹调节,在步履机最大顶升行程只有100mm的条件下,通过大、小双重循环分级落梁的方式,逐次将钢箱梁降落至永久支座上,总落梁高度达3.5m。其中:小循环为通过操作步履机竖向千斤顶,交替撤除步履机滑箱与搁墩上的调节垫块,将钢箱梁分5个小循环,每次降落95mm,共降低475mm;大循环为通过交替撤除置换墩与落梁墩的调节钢筒,每次降落500mm。每完成5个小循环后,执行一次大循环,共计执行7个大循环,使钢箱梁共计降低3.5m。

182.本实施例采用的落梁墩和置换墩均放置在临时支墩上,通过在钢箱梁底板上设置步履机和落梁墩吊挂系统,并将置换墩焊接在钢箱梁底板上,通过在落梁墩和置换墩之间交替转换支承点,实现大、小循环分级落梁。当钢箱梁由置换墩支承时,利用吊挂系统将步履机和落梁墩整体吊起,再拆除落梁墩底节调节钢筒;当钢箱梁由步履机支承时,钢箱梁将置换墩提起,从而拆除置换墩底节调节钢筒,落梁墩和置换墩均为从下往上拆,方便省力,安全性好。

183.以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1