一种带侧挡的低高度减振扣件

1.本发明涉及轨道交通技术领域,具体涉及一种带侧挡的低高度减振扣件。

背景技术:

2.我国正处于在城市轨道交通建设高峰期和线网维保时代,完善的线网给人们提供了快捷、安全的出行方式;随着城市轨道交通线网的不断趋于成熟,无论是地下线路、高架线路或地铁车辆段上盖等,当列车通过时,轮轨之间的冲击振动及噪声将对沿线建筑或及周围居民的工作及生活带来很大的影响。

3.抑制轮轨钢轨振动噪声向周围传播,现阶段在轨道上采用减振扣件是减缓周边环境和噪声的最简单的有效措施之一。由于减振扣件具有相对的低刚度特性,当列车通过减振扣件区段发生轨道系统发生弹性变形,能够有效地降低轮轨冲击振动沿道床及隧道向周围区域的传播。

4.常见的双层非线性减振扣件为上铁板、夹心弹性垫及下铁板等利用非金属件起到自锁减振结构,经长期运营后,扣件自锁结构的非金属件容易发生磨损,造成上铁板、下铁板与夹心弹性垫层之间甚至会出现缝隙,给列车的行车安全带来隐患。同时,双层减振扣件由于具有两层铁板,造成其安装高度要求高,抗倾覆能力较差,给轨道交通线路设计、施工带来不便。

5.专利cn206052470u公开了一种减振扣件,此扣件采用单层铁垫板起到双层铁板的减振扣件作用,但是下立柱凸缘结构完全占用了板下弹性垫面积,一定程度上增大了板下弹性垫层的串联刚度,使得此扣件的减振效果有所下降;同时,此扣件并未设置上铁板的横向限位,当列车通过线路小半径曲线段或道岔不同区域,扣件的抗扭转能力不足,整体的稳定性较差,给现场运营维护带来不变。

6.专利cn202110593213.x一种横向限位减振扣件,包括下铁垫板和上铁垫板以及复合自锁结构和横向限位结构;所述下铁垫板上设置有螺栓孔凸台;所述上铁垫板位于下铁垫板上,并锚固螺栓同步将上铁垫板和下铁垫板固定;所述下铁垫板上固定安装有减振垫;所述上铁垫板上设置有上铁挡肩;所述下铁垫板上设置有下铁挡肩;所述下铁挡肩上放置有限位耐磨片,且限位耐磨片接触并受到上铁挡肩的挤压;本发明采用了一种复合自锁结构,可以通过旋转复合自锁结构顶部的自锁环实现扣件的预组装、拆卸以及上、下铁垫板之间预紧力的调整。但是该专利中存在以下问题:

7.1)该扣件系统的减振原理是通过自锁环和自锁套的螺纹连接方式固定上铁板和下铁板,依靠自锁套安装后和下铁板之间一定垂向间隙发挥减振作用。由于扣件设计上需考虑钢轨导流下的绝缘作用,自锁环和自锁套作为中间连接件基本为非金属材质。非金属材质的自锁环和自锁套通过内外螺纹连接固定预装上下铁板,且两个连接件啮合螺纹高度不大于10mm,在轮轨存在冲击作用时容易出现断齿损伤。另外,自锁套和螺栓孔凸台侧面凸块之间设计的配合间隙大小随着弹性垫刚度老化失效等产生装配间隙。

8.2)中间隔振板为金属材质,厚度约为3mm,位于中间减振垫和下减振垫之间,且不

受任何机械限位。在轨道轮轨周期性磨耗高频作用及两层减振橡胶垫刚度老化变形等条件下,扣件系统各结构件之间将出现缝隙,中间隔振板质量体受周期性高频惯性力作用将从夹层中缝隙中跑脱出来,实际线路巡检中已发现类似案例。

技术实现要素:

9.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种带侧向挡肩、低高度的减振扣件,不仅提高了扣件的减振效果,同时可大大降低曲线段钢轨波磨,提高了线路行车的稳定性。

10.本发明的目的可以通过以下技术方案来实现:

11.一种带侧挡的低高度减振扣件,包括耦合板、t型挡板立柱、板下弹性垫、上铁板、螺栓、钢轨、轨下弹性垫、弹条;所述的耦合板铺设于道床轨枕上;所述的板下弹性垫放置于耦合板与上铁板之间;所述的轨下弹性垫放置于钢轨与上铁板之间;其特征在于,所述的耦合板两侧还设有t型挡板立柱,该t型挡板立柱包括台缘、立柱和侧挡,其中台缘与轨枕接触,所述的立柱外套有耐磨柱,立柱从下至上依次穿过板下耦合板、弹性垫、上铁板、耐磨柱顶部的帽缘及齿距压板,最后通过螺栓固定于轨枕上。

12.进一步地,所述的t型挡板立柱的台缘与轨枕面接触,并与耦合板耦合连接。

13.进一步地,所述的耦合板上设有u型方孔,所述台缘嵌入u型方孔内进行配合限位。

14.进一步地,所述的t型挡板立柱的立柱上端部设置立柱齿条,所述齿距压板上设有与所述立柱齿条配合的齿条。

15.进一步地,所述的t型挡板立柱的柱体初始高度位置低于耐磨柱的帽缘初始安装位置。

16.进一步地,所述的上铁板上设有铁板凸台,该铁板凸台内设有铁板孔,

17.进一步地,所述耐磨柱的帽缘与上铁板的铁板凸台配合,耐磨柱立柱内表面与t型挡板立柱的立柱外表面接触,耐磨柱立柱外表面与铁板孔、板下弹性垫的孔接触,所述的耐磨柱的高度小于上铁板与板下弹性垫的高度之和。

18.进一步地,所述的上铁板、耐磨柱及t型挡板立柱柱体三者径向配合,预留间隙或不设置间隙。

19.进一步地,所述的t型挡板立柱的侧挡内测设有夹心板,该夹心板的一个面与侧挡通过正反燕尾结构接触,另一个面与上铁板和板下弹性垫端面接触,夹心板的材质可以选择较大刚度的、耐磨的非金属材质。

20.进一步地,所述的上铁板设置弹条座,弹条的形状为e型、w型或sfc开关型。

21.进一步地,所述的螺栓位置直列式布置,或错位式布置,数量为2~4根。

22.与现有技术相比,本发明亮点如下:

23.(1)具有低高度的减振性能:设计结构仅通过上铁板、耐磨柱和t型挡板立柱的配合结构起到扣件的减振效果,同时相对于现在通用的自锁式双层非减振扣件少了一层下铁板,大大降低了扣件系统的整体高度,安装维护方便,适用性更强;

24.(2)具有双重的横向抗扭转刚度:除了t型挡板立柱的第一层抗扣件横向扭转,同时设置的侧挡、夹心板与上铁板端面的直接接触,进一步提高了扣件的横向刚度,减小了螺柱的横向剪切力,提高了扣件系统的整体稳定性及服役寿命。

附图说明

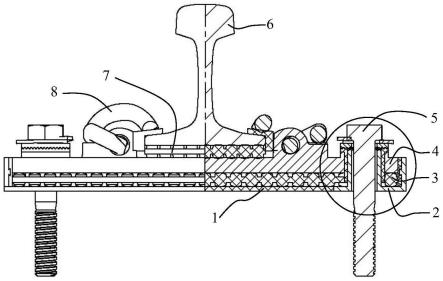

25.图1为本发明实施案例的整体半剖视图;

26.图2为本发明实施案例的螺栓位置局部视图;

27.图3为本发明实施案例的上铁板结构示意图;

28.图4为本发明实施案例的板下弹性垫结构示意图;

29.图5为本发明实施案例的t型挡板立柱示意图;

30.图6为本发明实施案例的夹心板结构示意图;

31.图7为本发明实施案例的耦合板的结构示意图;

32.图8为本发明实施案例的绝缘立柱结构示意图;

33.图9为本发明实施案例的齿距压板的结构示意图;

34.图中标号所示:耦合板1、u型方孔101、t型挡板立柱2、夹心板21、台缘201、立柱202、侧挡203、立柱齿条204、板下弹性垫3、上铁板4、铁板凸台41、铁板孔42、弹条座43、螺栓5、垫圈51、齿距压板52、耐磨柱53、帽缘531、立柱内表面532、立柱外表面533、钢轨6、轨下垫7、弹条8。

具体实施方式

35.下面结合附图和具体实施例对本发明进行详细说明。

36.实施例

37.如图1,一种带侧挡的低高度减振扣件,包括耦合板1、t型挡板立柱2、板下弹性垫3、上铁板4、螺栓5、钢轨6、轨下弹性垫7、弹条8。所述的耦合板1铺设于道床轨枕上;所述的板下弹性垫3放置于耦合板1与上铁板4之间;所述的轨下弹性垫7放置于钢轨6与上铁板4之间;

38.如图7所示,耦合板1为与轨枕接触的底板,其两侧设有u型方孔101。

39.如图2所示,所述的t型挡板立柱2包括台缘201、立柱202和侧挡203,立柱202设置在台缘201上,侧挡203设置在台缘201一侧,台缘201底面与轨枕接触,台缘201嵌入所述u型方孔101内与其进行配合限位,所述的立柱202外套有耐磨柱53,耐磨柱53顶部带有帽缘531,结构如图8所示。所述的t型挡板立柱2的立柱202从下至上依次穿过板下耦合板1、弹性垫3、上铁板4、耐磨柱53及齿距压板52,最后通过螺栓5固定于轨枕上。立柱202上端部设置立柱齿条204,所述齿距压板52上设有与所述立柱齿条204配合的齿条521。

40.所述耐磨柱53的帽缘531与上铁板4的铁板凸台41配合,耐磨柱53立柱内表面532与t型挡板立柱的立柱202外表面接触,耐磨柱53立柱外表面533与铁板孔42、板下弹性垫3的孔301接触,所述的耐磨柱53的高度小于上铁板4与板下弹性垫3的高度之和。

41.所述的上铁板4、耐磨柱53及t型挡板立柱2柱体三者径向配合,预留间隙或不设置间隙。

42.所述的t型挡板立柱2的侧挡203内测设有夹心板21,该夹心板21的一个面与侧挡203通过正反燕尾结构接触,另一个面与上铁板4和板下弹性垫3端面接触,夹心板21的材质可以选择较大刚度的、耐磨的非金属材质。

43.所述的上铁板4设置弹条座43,弹条8的形状为e型、w型或sfc开关型。弹条8插入弹条座43内,并通过弹条8将钢轨6固定到上铁垫板4上。

44.如图2、3、4,结构设计上,在螺栓5即将施加扭矩(0n.m)的初始,设计上要求t型挡板立柱2的柱体高度要低于耐磨柱53的初始安装位置,同时要求耐磨柱53的高度小于上铁板4与板下弹性垫3的高度之和,以保证扣件弹性板有一定的预压量。当螺栓5的扭矩值达到设计扭矩值时(150n.m-200n.m),齿距压板52的下底面齿条521将恰好与t型挡板立柱齿条204啮合,此时保证了板下弹性垫3有一定压缩量但不被压缩为刚体,达到扣件的完全组装状态。当列车通过此扣件区段时,轮轨的冲击作用力通过钢轨传递至减振扣件,减振扣件的轨下弹性垫层7及板下弹性垫层3将起到双层弹性非线性隔振的作用。

45.如图2-8所示,根据车辆段道岔区域或城市轨道交通的减振扣件要求,在正线上尽可能降低轨道的垂向刚度,同时需考虑在小半径曲线段或道岔位置时轨道横向刚度的可控。此减振扣件的第二个特点是设计上在为了加强系统的横向抗扭转性能,专门设置了t型挡板立柱2的侧挡203,并且在侧挡203和上铁板4与板下弹性垫3端面之间设置一个非金属的缓冲夹心板21三者之间相互接触,夹心板21上孔型燕尾台结构与侧挡203的凸台燕尾结构进行配合固定,夹心板21可以选择较大刚度的或者耐磨的非金属材质,保证三者的接触耐磨型及有一定的缓冲弹性作用;同时在尺寸上,考虑到上铁板和t型侧挡立柱为铸件成型,允许上铁板4、耐磨柱53及t型挡板立柱2柱体三者径向的配合加工误差间隙。当此减振铺设在小半径曲线或道岔区域,列车通过此区段时首先上铁板2受到钢轨及弹条的扭转横向力,如果上铁垫板4、耐磨柱53及t型挡板立柱2之间存在间隙,横向力将通过上铁板4传给耐磨柱53,耐磨柱53再传递给t型挡板立柱2,最后传至t型挡板立柱的侧挡203,侧挡203就二次保护了锚固螺栓收到轮轨的瞬间横向剪切力,从而可以保护锚固螺栓5。

46.如图5、8、9,为了考虑此扣件在道岔位置由于钢轨数量及螺栓孔位置的多变性,t型挡板立柱顶部齿条203、耐磨柱53的帽沿孔及齿距压板52上的孔也可以设置为u型孔结构,当钢轨左右股的轨距尺寸需要微调整时,可以通过齿距压板52齿条与t型挡板立柱顶部齿条203在u型孔结构上调整啮合齿条的位置进行轨距大小的微调。

47.上实施例仅用于说明本发明技术方案,并非是对本发明的限制,本技术领域的普通技术人员在本发明的实质范围内所做的改变、替代、修饰、简化均为等效的变换,都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1