一种新型路基过渡段结构及设计方法

1.本发明属于岩土工程技术领域,具体涉及一种新型路基过渡段结构及设计方法。

背景技术:

2.过渡段是路基与结构物等衔接时需特殊处理的地段;是路基不均匀沉降控制的关键。由于两种结构物刚度不同,会引起轨道竖向刚度的突变。因此,必须在路基和桥梁之间设置一定长度的过渡段,使轨道的刚度逐渐变化,并最大限度地减少路桥间的沉降差。

3.传统路基过渡段路基层填土存在以下不足:填土自身因素,其抗压缩变形将随着时间逐渐降低,故经长时间段应用后,该路基层填土将会发生松散现象,承载性能降低,从而导致因车辆行驶而造成其不均匀的过度沉降现象,且传统路基过渡段设置的加筋土的加筋间距过大,使加筋土的侧向变形大,对土体的侧向变形产生的约束作用差。

4.因此需要提出一种新型路基过渡段结构及设计方法,已解决上述问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种新型路基过渡段结构及设计方法,用于解决现有技术中过渡段路基因车辆行驶而造成其不均匀的过度沉降现象,和传统路基过渡段设置的加筋土的加筋间距过大,使加筋土的侧向变形大,对土体的侧向变形产生的约束作用差的问题。

6.为达到上述目的,本发明提供如下技术方案:

7.本发明提供一种新型路基过渡段结构,包括:填土、多层筋材和安装面板,所述筋材与所述安装面板连接,所述填土铺设在多层所述筋材之间;所述筋材由单向聚乙烯土工格栅制成;多层所述筋材两两之间的加筋间距h=0.2m。

8.进一步,所述安装面板设置有通孔和与所述通孔连通的凹槽,所述凹槽的开口方向与所述通孔的开口方向垂直,所述通孔内滑动连接有摩擦板和卡接板,所述摩擦板与所述卡接板之间连接有第一弹性垫,所述卡接板为梯形,所述卡接板靠近所述凹槽设置,所述凹槽内滑动连接有连接板,所述连接板用于连接相邻的所述安装面板,所述连接板设有与所述卡接板配合的空槽和用于连接所述安装面板的卡槽,所述卡接板与所述空槽配合用于使所述连接板与所述安装面板卡紧。

9.进一步,所述卡接板与所述通孔间隙配合。

10.进一步,所述凹槽内安装有拉紧机构,所述拉紧机构用于拉紧所述筋材,所述拉紧机构包括:

11.第一滑板,所述第一滑板滑动连接在所述凹槽内,所述第一滑板上安装有挂钩,所述挂钩用于预安装所述筋材;

12.第二滑板,所述第二滑板滑动连接在所述凹槽内,所述第二滑板与所述第一滑板之间连接有第二弹性垫,所述第二滑板为l形。

13.本发明提供一种新型路基过渡段结构设计方法,包括以下步骤:s1:采用三轴仪分

析加筋复合土体的破坏形式;

14.s2:通过plaxis 2d软件建立有限元计算模型分析所述筋材的有效影响范围;

15.s3:分析加筋间距h与筋材刚度ε对加筋土性能的影响。

16.进一步,在步骤s2中,所述筋材的有效影响范围通过以下步骤确定:

17.a1:通过以下公式分析平面布筋率δ与拉力状态下土体的极限平衡应力的关系:

[0018][0019]

其中,σ1为所述填土的横向应力;σ2为所述填土的顶部应力;ω为被动土压力系数;c为土体粘聚力;δ为平面布筋率;r0为所述筋材的抗拉强度;

[0020]

a2:考虑破坏体在所述填土的顶部和横向上力度平衡,通过以下公式分析所述筋材的加筋间距h的实际值:

[0021][0022]

其中,s为所述填土的重量;p为所述所述填土的高度;ω2为主动土压力系数。

[0023]

进一步,在步骤s3中,加筋间距h与筋材刚度ε对加筋土性能的影响通过以下公式进行确定:

[0024][0025]

其中,μ为所述筋材的内应力;ε为筋材刚度;γ为泊松比,取值γ=0.2;σ1为所述填土的横向应力,σ2为所述填土的顶部应力;h为加筋间距;k、n、m均为无量纲参数;p1为大气压;为土体内摩擦角。

[0026]

如上所述,本发明的新型路基过渡段结构及设计方法,具有以下有益效果:通过设置小间距的筋材提高了路基对不均匀沉降的容忍能力,对局部软弱地基或者缺陷的跨越能力,以及减缓不均匀沉降;且路基和土工合成材料安装方便,易于施工,大幅度缩短了工期,降低了工程建设成本;另外,土工合成材料对环境影响有限,施工过程不易产生噪音,完全符合环保理念;当多层筋材两两之间的加筋间距h=0.2m时,加筋材料对加筋土总变形、侧向变形、轴向变形的约束作用非常明显,其中对侧向变形的约束作用最为明显,此时加筋土的侧向变形小并且均匀协调;筋材与填土形成一个复合整体,筋材之间的填土全都受到加筋的约束作用;且降低了对加筋材料刚度的要求,采用较低刚度的加筋材料,其性能依然优于使用较高刚度加筋材料的传统加筋土结构;而单向聚乙烯土工格栅由高分子聚合物经挤出压成薄板再冲规则孔网,然后纵向拉伸而成,这种过程中使高分子成定向线性状态并形成分布均匀、节点强度高的长椭圆形网状整体性结构,拉伸强度和拉伸模量高,且刚度较低,性能较高。

[0027]

本发明的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上对本领域技术人员而言是显而易见的,或者本领域技术人员可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0028]

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

[0029]

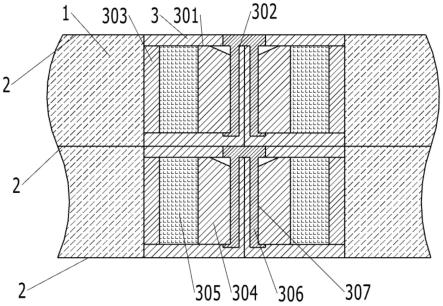

图1为本发明实施例的结构示意图;

[0030]

图2为本发明实施例的安装面板的结构示意图;

[0031]

图3为本发明实施例的拉紧机构的安装侧视图;

[0032]

图4为本发明实施例的拉紧机构的安装正视图;

[0033]

图5为本发明实施例的连接板的结构示意图。

[0034]

附图中标记如下:1、填土;2、筋材;3、安装面板;301、通孔;302、凹槽;303、摩擦板;304、卡接板;305、第一弹性垫;306、连接板;307、空槽;308、卡槽;4、拉紧机构;401、第一滑动;402、第二滑板;403、第二弹性垫。

具体实施方式

[0035]

请参阅图1至图5,本发明提供一种新型路基过渡段结构,包括:填土1、多层筋材2和安装面板3,所述筋材2与所述安装面板3连接,所述填土1铺设在多层所述筋材2上;所述筋材2由单向聚乙烯土工格栅制成;多层所述筋材2两两之间的加筋间距h=0.2m。

[0036]

上述技术方案的工作原理:如图1,在路桥过渡段结构中,在路基和桥台之间固定安装安装面板3,在安装面板3之间填充填土1,且填土1的高度与安装面板3的高度一致,然后将筋材2铺设在填土1上,再安装第二层的安装面板3并重复以上操作以完成过渡段路基的建设,且多层筋材2两两之间的加筋间距h=0.2m。

[0037]

上述技术方案的有益效果:通过设置小间距的筋材提高了路基对不均匀沉降的容忍能力,对局部软弱地基或者缺陷的跨越能力,以及减缓不均匀沉降;且路基和土工合成材料安装方便,易于施工,大幅度缩短了工期,降低了工程建设成本;另外,土工合成材料对环境影响有限,施工过程不易产生噪音,完全符合环保理念;当多层筋材2两两之间的加筋间距h=0.2m时,加筋材料对加筋土总变形、侧向变形、轴向变形的约束作用非常明显,其中对侧向变形的约束作用最为明显,此时加筋土的侧向变形小并且均匀协调;筋材2与填土1形成一个复合整体,筋材2之间的填土1全都受到加筋的约束作用;且降低了对加筋材料刚度的要求,采用较低刚度的加筋材料,其性能依然优于使用较高刚度加筋材料的传统加筋土结构;而单向聚乙烯土工格栅由高分子聚合物经挤出压成薄板再冲规则孔网,然后纵向拉伸而成,这种过程中使高分子成定向线性状态并形成分布均匀、节点强度高的长椭圆形网状整体性结构,拉伸强度和拉伸模量高,且刚度较低,性能较高。

[0038]

在本发明的一个实施例中,所述安装面板3设置有通孔301和与所述通孔301连通的凹槽302,所述凹槽302的开口方向与所述通孔301的开口方向垂直,所述通孔301内滑动连接有摩擦板303和卡接板304,所述摩擦板303与所述卡接板304之间连接有第一弹性垫305,所述卡接板304为梯形,所述卡接板304靠近所述凹槽302设置,所述凹槽302内滑动连接有连接板306,所述连接板306用于连接相邻的所述安装面板3,所述连接板306设有与所述卡接板304配合的空槽307和用于连接所述安装面板3的卡槽308,所述卡接板304与所述空槽307配合用于使所述连接板306与所述安装面板3卡紧。

[0039]

上述技术方案的工作原理:如图1,将多个安装面板3设置为拼装结构,将相邻的安

装面板3以凹槽302相近的位置摆放在一起,将连接板306沿凹槽302滑进,连接板306底端按压卡接板304的倾斜边,使卡接板304往远离连接板306的方向滑动,从而压缩第一弹性垫305,当连接板306完全滑进凹槽302内后,连接板306与卡接板304的抵接状态消失,如图5,卡接板304在第一弹性垫305的作用下往空槽307内滑动,使卡接板304卡住连接板306,从而使相邻的两个安装面板3卡接在一起;且由于温度或降雨影响导致填土发生膨胀时,填土之间的膨胀力较大,将会挤压摩擦板303,使摩擦板303往第一弹性垫305的方向滑动,从而挤压第一弹性垫305。

[0040]

上述技术方案的有益效果:通过将安装面板3设置为拼装结构,便于建设大面积的过渡段路基,且通过多个安装面板3进行限位避免了大面积填土造成填土松散;且拼装结构提高了过渡段路基的稳定性,通过在过渡段路基中设置多个安装面板3,安装面板3为混凝土结构,提高了过渡段路基的承载能力,避免车辆行驶造成的路基沉降现象;且摩擦板303与通孔301摩擦连接,使得安装连接板306时,摩擦板303受力小不易滑动,便于安装连接板306,且方便施工;且将摩擦板303设置滑动安装在通孔301内,避免填土膨胀时对路基造成破坏,提高了过渡段路基的抗膨胀能力,从而保证了筋材2的平整性,提高了对加筋土总变形、侧向变形、轴向变形的约束作用;且通过设置第一弹性垫305提高了加筋土的抗震能力。

[0041]

在本发明的一个实施例中,所述卡接板304与所述通孔301间隙配合。

[0042]

上述技术方案的工作原理和有益效果:卡接板304与通孔301间隙配合,使得卡接板304便于在通孔301内滑动,且便于安装连接板306时对卡接板304的挤压。

[0043]

在本发明的一个实施例中,所述凹槽302内安装有拉紧机构4,所述拉紧机构4用于拉紧所述筋材2,所述拉紧机构4包括:

[0044]

第一滑板401,所述第一滑板401滑动连接在所述凹槽302内,所述第一滑板401上安装有挂钩,所述挂钩用于预安装所述筋材2;

[0045]

第二滑板402,所述第二滑板402滑动连接在所述凹槽302内,所述第二滑板402与所述第一滑板401之间连接有第二弹性垫403,所述第二滑板402为l形。

[0046]

上述技术方案的工作原理:如图4,安装筋材2时,将筋材2预安装在挂钩上,然后将连接板306滑进凹槽302内时,连接板306底端抵住第二连接板402,从而带动第二连接板402往下滑动,从而拉伸第二弹性垫403,从而拉动第一连接板401,从而带动筋材2往凹槽302内滑动一段距离,从而对筋材2绷紧。

[0047]

上述技术方案的有益效果:通过安装连接板306时,即可完成筋材2的安装和绷紧,保证了筋材2安装后的平整度,通过第二弹性垫403提高了弹性能力,使得筋材2自身弹性与第二弹性垫403的弹性保持平衡,避免将拉动筋材2时的距离过大导致筋材2断裂,且连接板306完成完成后,第二弹性垫403与连接板306接触,提高了安装面板3和连接板306之间的减震能力,同时增大了第二弹性垫403与连接板306之间的摩擦力,避免连接板306由于填土1的膨胀往凹槽302外侧滑动。

[0048]

本发明还提供一种新型路基过渡段结构设计方法,包括以下步骤:

[0049]

s1:采用三轴仪分析加筋复合土体的破坏形式;

[0050]

s2:通过plaxis 2d软件建立有限元计算模型分析所述筋材2的有效影响范围;

[0051]

s3:分析加筋间距h与筋材刚度ε对加筋土性能的影响。

[0052]

上述技术方案的工作原理:利用大型三轴仪进行加筋复合土体的试验研究,试件

含水量分别按11.5%、14.5%、19.5%配制。试件体积为采用不固结不排水剪试验方法,剪切速度为0.50mm/min,根据实验数据得出表1,围压变化对主应力差提高百分比大小有所差异,从表1可知试样在含水量为11.5%时,围压从0.1mpa提高到0.2mpa时,其主应力差提高了37.40%;围压从0.2提高到0.3mpa时,其主应力差提高了27.20%;围压从0.3mpa提高到0.4mpa时,其主应力差提高了22.80%。当含水量为14.5%时,围压变化对主应力差的影响与含水量为11.5%结果较为接近。而当含水量为19.5%时,围压变化对主应力差的影响较大,其主应力差提高百分比明显大于含水量为11.5%和14.5%。可见处于低围压时候,提高围压对提高主应力差的提高较明显。

[0053]

表1:等围压提高对主应力差提高百分比

[0054][0055]

而在试验件的成果可知:加筋土体的破坏形式分为拉断破坏和摩擦破坏两种破坏形式,并通过步骤s2和步骤s3分析得出筋材2的加筋有效范围,即加筋间距;和加筋间距h和筋材刚度对加筋土性能的影响。

[0056]

上述技术方案的有益效果:当多层筋材2两两之间的加筋间距h=0.2m时,加筋材料对加筋土总变形、侧向变形、轴向变形的约束作用非常明显,其中对侧向变形的约束作用最为明显,此时加筋土的侧向变形小并且均匀协调;筋材2与填土1形成一个复合整体,筋材2之间的填土1全都受到加筋的约束作用;且降低了对加筋材料刚度的要求,采用较低刚度的加筋材料,其性能依然优于使用较高刚度加筋材料的传统加筋土结构,而单向聚乙烯土工格栅由高分子聚合物经挤出压成薄板再冲规则孔网,然后纵向拉伸而成,这种过程中使高分子成定向线性状态并形成分布均匀、节点强度高的长椭圆形网状整体性结构,拉伸强度和拉伸模量高,且刚度较低,性能较高。

[0057]

在本发明的一个实施例中,在步骤s2中,所述筋材2的有效影响范围通过以下步骤确定:

[0058]

a1:通过以下公式分析平面布筋率δ与拉力状态下土体的极限平衡应力的关系:

[0059][0060]

其中,σ1为所述填土1的横向应力;σ2为所述填土1的顶部应力;ω为被动土压力系数;c为土体粘聚力;δ为平面布筋率;r0为所述筋材2的抗拉强度;

[0061]

a2:考虑破坏体在所述填土1的顶部和横向上力度平衡,通过以下公式分析所述筋材2的加筋间距h的实际值:

[0062][0063]

其中,s为所述填土1的重量;p为所述所述填土1的高度;ω2为主动土压力系数。

[0064]

上述技术方案的工作原理:建立模型几何尺寸为高2.0m,宽1.4m,其中布置土工格栅长度1.4m,采用轴对称方法进行模拟。模型左侧为对称轴,设置水平方向位移约束;模型底部设置竖直方向位移约束,模型右侧受到的应力为横向应力σ1,模型顶部受到的应力为顶部应力σ2,利用步骤a1和步骤a2中的公式进行有限元分析,参考表2和表3,得到加筋间距h=0.2m时加筋土体的应力应变与未加筋土中相同位置土体的应力应变有很大差别,说明在这段范围内,加筋材料对土体能够起到约束作用,在筋-土界面处的约束作用最大,并且随着远离加筋材料,这种约束作用逐渐衰减至零;从离加筋0.1m处到离加筋1.0m处,这段范围内加筋土体的应力应变与未加筋中σ

1-σ2截面相同范围内土体的应力应变相同,说明在这段范围内,加筋材料对土体没有约束作用;因此加筋的有效影响范围为0.1m。在距离加筋材料0.1m内,加筋材料能够对周围的土体起到约束作用,在筋-土界面处约束作用最强,随着逐渐远离加筋带,加筋材料对土体的约束作用逐渐衰减,在到0.1m处时,这种约束作用衰减为零,在

[0065]

大于0.1m的范围内,加筋材料对土体没有约束作用,土体保持原有的应力状态;

[0066]

表2:不同加筋间距加筋土中变形最大值

[0067][0068]

表3:不同加筋间距加筋土中变形最大值的减小幅度

[0069][0070]

通过表2和表3可知,当筋材2的加筋间距h为0.7m、0.5m、0.4m、0.3m时,随着加筋间距h的依次减少,加筋土中总变形、侧向变形和轴向变最大值形都逐渐减小,但是减小的幅度都不是很大,在7.5%之内;但当加筋间距从0.3m减小到0.2m时,加筋土中总变形、侧向变形和轴向变形最大值都在很大程度上减小,减小幅度分别为18%、24%和17.2%,都远远大于前面不同加筋间距加筋土的减小幅度,并且可以发现,其中又以侧向变形的减小幅度为最明显。因此,当加筋间距为0.2m时,加筋材料对加筋土变形的约束作用非常明显,其中对侧向变形的约束作用最为明显。

[0071]

上述技术方案的有益效果:通过以上公式可以确认加筋间距h的最优值,当多层筋材2两两之间的加筋间距h=0.2m时,加筋材料对加筋土总变形、侧向变形、轴向变形的约束作用非常明显,其中对侧向变形的约束作用最为明显,此时加筋土的侧向变形小并且均匀协调。

[0072]

在本发明的一个实施例中,在步骤s3中,加筋间距h与筋材刚度ε对加筋土性能的影响通过以下公式进行确定:

[0073][0074]

其中,μ为所述筋材2的内应力;ε为筋材刚度;γ为泊松比,取值γ=0.2;σ1为所述填土1的横向应力,σ2为所述填土1的顶部应力;h为加筋间距;k、n、m均为无量纲参数;p1为大气压;为土体内摩擦角。

[0075]

上述技术方案的工作原理:通过上述公式计算得出表4,

[0076]

表4:不同情况下加筋土中变形最大值

[0077][0078][0079]

通过对表4中的数据进行分析,可以得出:当加筋间距从0.4m减小到0.2m,同时筋材2材料单向聚乙烯土工格栅的轴向刚度从ε=200kn/m减小到ε=100kn/m时,此时加筋土不但能够正常工作,并且相比于加筋间距0.4m、ε=200kn/m加筋土,其总变形、侧向变形与轴向变形的最大值都呈减小趋势,减小幅度分别为10%、17%与9%,其中又以在侧向变形最大值的减小幅度为最大;当加筋间距减小到0.2m,并且筋材刚度减小为原来的一半,ea=100kn/m,此时加筋土的所表现出的性能优于加筋间距0.4m、ε=200kn/m加筋土的性能,当加筋间距减小到0.2m时,此时加筋土形成加筋复合体小间距加筋土复合体,筋-土之间相互变形作用增强,土体与加筋材料将作为一个加筋复合整体来抵抗在外荷载作用下的变形。

[0080]

上述技术方案的有益效果:当加筋土形成小间距加筋土复合体时,能够降低对加筋材料刚度ε的要求;小间距加筋土复合体可以采用较低刚度的加筋材料,但其性能依然优于使用较高刚度加筋材料的传统加筋土结构。

[0081]

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1