一种桥梁伸缩装置及其安装方法与流程

1.本发明涉及桥梁工程的伸缩缝技术领域,尤其是涉及一种桥梁伸缩装置及其安装方法。

背景技术:

2.为了满足桥梁梁体变形的需要,一般在桥梁的两梁端之间、梁端与桥台之间或者桥梁的铰接位置上都安装有桥梁伸缩装置。目前,桥梁伸缩装置本体与桥梁槽口之间的空隙采用混凝土浇筑填满。排水一般采用止水带结构进行密水、排水,安装时,止水带与伸缩装置安装槽口需要紧贴,通过浇筑混凝土,将止水带与槽口连接面密实。当混凝土凝固后,产生收缩时就有可能产生细微缝隙。由于止水带为橡胶材料,有一定的变形量,因此,当缝隙尺寸超过止水带自身的变形量后,这些缝隙就有可能不完全密实。并且,止水带、槽口、混凝土在安装时,要调整相互接触面,保证密实。这些方面任何地方出现问题,都有可能产生渗水、漏水的现象。综上所述,有待对现有的桥梁伸缩装置进行改进。

技术实现要素:

3.本发明所要解决的第一个技术问题是针对上述现有技术现状,提供一种密封性和降噪效果好的桥梁伸缩装置。

4.本发明所要解决的第二个技术问题是针对上述现有技术现状,提供一种施工方便、能实现良好密封性能和降噪性能的桥梁伸缩装置的安装方法。

5.本发明解决上述第一个技术问题所采用的技术方案为:该桥梁伸缩装置,包括第一梁体、第二梁体和伸缩构件,所述第一梁体与第二梁体之间形成构造缝,其特征在于:在所述第一梁体的梁端部和第二梁体的梁端部开有用来安装伸缩构件的安装槽口,在所述构造缝内安装有支撑件,所述支撑件位于伸缩构件下方,在安装槽口内以及在伸缩构件与支撑件之间均浇筑有弹性密封件。

6.作为支撑件的一种优选方案,所述支撑件包括支撑板和支撑套,所述支撑板呈u型且开口朝上,支撑板的两侧固定在对应侧的梁体上,所述支撑套安装在所述支撑板上,支撑板至少有两块并沿着横桥向间隔分布。

7.为了使支撑件能够产生弹性形变,所述支撑板和支撑套均为弹性件。

8.支撑套可以有多种结构,优选地,所述支撑套为圆筒状。

9.为了对支撑板进行固定,在所述安装槽口内预埋有预埋钢板,所述预埋钢板通过剪力钉固定在梁体上,所述支撑板的两侧固定在对应侧的预埋钢板上。

10.为了调节伸缩构件的安装高度,在所述安装槽口内设有调高组件,所述调高组件与所述预埋钢板相固定,所述伸缩构件安装在所述调高组件上。

11.伸缩构件可以有多种安装结构,优选地,所述伸缩构件包括第一梳齿板、第二梳齿板、第一支撑板和第二支撑板,所述第一支撑板固定在第一梳齿板底部的外侧,所述第二支撑板固定在第二梳齿板底部的外侧,所述第一支撑板和第二支撑板固定在对应安装槽口的

调高组件上。

12.调高组件可以有多种结构,优选地,所述调高组件包括有调高板和穿筋,所述调高板沿安装槽口的长度方向间隔分布,调高板上开有对应的穿筋孔,所述穿筋穿过所述穿筋孔并与调高板相固定。

13.为了避免伸缩装置被车辆直接冲击,在所述调高板的外侧部焊接有防撞挡板,所述防撞挡板、弹性密封件、伸缩构件和桥梁路面相齐平。防撞挡板现场直接焊接,可以简化施工,实现快速安装,防撞挡板可采用钢板制作,并且可以根据实际安装尺寸要求进行相应高度调整。

14.调高板可以有多种结构,优选地,所述调高板呈l型并在中部内侧形成有水平支撑台阶,所述调高板的底部与所述预埋钢板焊接固定,所述第一支撑板和第二支撑板支撑在对应的所述水平支撑台阶上并与调高板焊接固定。此外,调高板除了采用l型之外,还可以采用t型等其他不同型式。

15.作为支撑件的另一优选方案,所述支撑件为弹性套,所述弹性套沿着构造缝的长度方向布置,弹性套的顶部向弹性套宽度方向的两侧延伸有凸台,所述凸台支撑在对应侧的安装槽口上。

16.本发明解决上述第二个技术问题所采用的技术方案为:该桥梁伸缩装置的安装方法包括如下步骤:

17.s1、将安装槽口区域内整体打挖、清理,并测量槽口深度;

18.s2、根据步骤s1测量得到的槽口深度,对伸缩装置调高组件进行相应处理,将调高组件焊接在预埋钢板上,并清理焊渣、焊缝,保持槽口内清洁;

19.s3、安装支撑件的支撑板,支撑板焊接在预埋钢板上,或者采用螺钉将支撑板紧固在安装槽口下部的构造缝内;

20.s4、将支撑件的支撑套放入支撑板内,并保持有过盈量,使支撑套与梁体之间的构造缝贴实;

21.s5、调整安装伸缩构件在纵桥向和横桥向的位置以及与桥梁路面的平整度,之后,将伸缩构件焊接固定在调高组件上;

22.s6、在调高组件的外侧焊接固定防撞挡板,并使防撞挡板上表面与桥梁路面相齐平;

23.s7、清理焊缝、焊渣,保证槽口内清洁;

24.s8、从伸缩构件的梳齿、调高组件之间的空隙浇注弹性密封件,使之将安装槽口区域内的空隙和支撑件上方的构造缝填满。

25.与现有技术相比,本发明的优点在于:该桥梁伸缩装置安装完毕后,通过在梁体的安装槽口以及伸缩构件与支撑件之间浇筑弹性密封件,取消了止水带结构,由于弹性密封件良好收缩变形性能,可以满足桥梁之间相互位移量的需求;同时,该材料有良好的粘接性能,可以将伸缩装置与槽口之间的间隙填满,实现无缝连接,从而防止桥面水从伸缩装置渗水、漏水,起到密封防水的效果。弹性密封件还具有吸音功能,利于提升伸缩装置的整体降噪效果。此外,采用无砼型桥梁伸缩装置可以取消混凝土过渡段结构,省去伸缩装置安装中混凝土过渡段施工和养生所需要的时间,从而实现快速安装。

附图说明

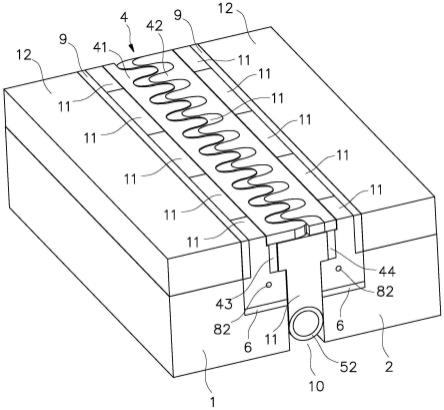

26.图1为本发明实施例一的结构示意图;

27.图2为本发明实施例一的结构示意图(未浇筑弹性密封件);

28.图3为图2所示伸缩装置另一角度的结构示意图;

29.图4为本发明实施例一的结构剖视图;

30.图5为本发明实施例一的另一结构剖视图;

31.图6为本发明实施例一的调高板的结构示意图;

32.图7为本发明实施例二的结构示意图;

33.图8为本发明实施例三的结构示意图;

34.图9为本发明采用的另一调高板的结构示意图。

具体实施方式

35.以下结合附图实施例对本发明作进一步详细描述。

36.实施例一:

37.如图1至图4所示,本实施例的桥梁伸缩装置包括第一梁体1、第二梁体2、伸缩构件4、支撑件、调高组件8、防撞挡板9和弹性密封件11等主要组件。第一梁体1与第二梁体2之间形成有构造缝10,在第一梁体1的梁端部和第二梁体2的梁端部均开有安装槽口3,在安装槽口3的底部预埋有预埋钢板6,预埋钢板6通过剪力钉7与对应梁体相固定。预埋钢板6按桥面宽度通长布置,方便伸缩装置现场的安装定位,更有利于焊接强度的保证,减少安装施工时间。预埋钢板6的结构尺寸可以根据桥梁车辆设计荷载要求,进行专项设计,如通行重载车辆,设计承载能力更高、加厚的预埋钢板6及加强的连接剪力钉7等。本实施例中,每个梁体设置有两排剪力钉7,并且,安装槽口3长度方向剪力钉7的布置间距结合梁体钢筋的布置间距设定。

38.支撑件安装在构造缝10内并位于伸缩构件4的下方。如图3和图4所示,支撑件包括支撑板51和支撑套52,支撑板51和支撑套52均为弹性件,具有良好的弹性变形,支撑板51呈u型且开口朝上,支撑套52呈圆筒状。安装时,先将支撑板51的两侧固定在对应侧的预埋钢板6上,然后将支撑套52安装在支撑板51上,支撑套52安装时,与第一梁体1、第二梁体2之间具有一定的压紧度。本实施例中,单侧的支撑板51有两块并沿着横桥向间隔分布。

39.如图1、图4和图5所示,在安装槽口3内以及在伸缩构件4与支撑件之间均浇筑有弹性密封件11,浇筑时,弹性密封件11能在安装槽口区域以及伸缩构件4与支撑件之间区域流通。弹性密封件11通常采用柔性的高分子材料,具有良好的弹性、粘接性能,也可以采用橡胶密封材料。橡胶密封材料可以将支撑件与梁体之间的缝隙填满密封,取消了止水带结构,利于降低伸缩装置渗水、漏水概率。且弹性密封材料与安装槽口3的粘接性能好,密封性能高,防止桥梁桥面的水在伸缩装置部位的渗水、漏水。且橡胶密封材料具有良好的变形功能,可以满足桥梁之间相互位移量的需求,还具有良好的吸音效果,利于提升伸缩装置的整体降噪效果。

40.每个安装槽口3均安装有调高组件8。调高组件8包括有调高板81和穿筋82,调高板81沿安装槽口3的长度方向间隔分布,调高板81上开有对应的穿筋孔811,穿筋82穿过穿筋孔811并与调高板81相固定。调高板81的底部与预埋钢板6焊接固定。浇筑时,弹性密封件11

通过调高板81之间的间隙在安装槽口3区域与梳齿板下方区域之间相流通,使得伸缩装置的整体密封性能更好。

41.本实施例的伸缩构件4包括第一梳齿板41、第二梳齿板42、第一支撑板43和第二支撑板44,其中,第一支撑板43固定在第一梳齿板41底部的外侧,第二支撑板44固定在第二梳齿板42底部的外侧。

42.支撑板与梳齿板之间优先采用一体轧制成型,可以提高产品整体的强度、刚度,避免这两个部件连接时,由于加工制造所产生的误差、缺陷及在后期使用过程中由于焊接部位锈蚀而带来的安全隐患。此外,支撑板与梳齿板也可以采用焊接固定。

43.如图4和图6所示,调高板81呈l型并在中部内侧形成有水平支撑台阶812,第一支撑板43和第二支撑板44支撑在对应调高组件8的水平支撑台阶812上并与调高板81焊接固定,这样,伸缩构件4便固定在调高组件8上。

44.如图9所示,调高板81呈t型,调高板81上具有穿筋孔811。调高板81的型式不局限于l型和t型,还可以采用其他不同型式。

45.由上述安装结构可知,本实施例的伸缩构件4通过调高组件8直接焊接固定在预埋钢板6上,减少了中间连接环节,降低了时间消耗。并且,调高组件8在施工现场可以根据安装槽口3的实际深度要求进行及时地制作、调整、定位,布置间距也可以任意调整。可以采用全自动机械手进行作业,实现了自动化、智能化焊接,提高了现场焊接精度,提升伸缩装置的施工质量,减少伸缩装置安装时间,保证产品的抗冲击和耐久性能。

46.本实施例中,防撞挡板9设于调高组件8的外侧并焊接固定在调高板81的外侧部,并且,防撞挡板9与、弹性密封件11、桥梁路面12、第一梳齿板41以及第二梳齿板42相齐平。防撞挡板9在现场直接焊接,减少了混凝土过渡段施工及养生所需要的时间,缩短了伸缩装置现场安装或后期维护更换的时间,可以简化施工,实现快速安装。设置防撞挡板9后,一方面可以避免伸缩构件4受到外力破坏,另一方面使得调高组件8的安装结构更为牢固,进而可以提升伸缩装置的结构牢固度。此外,防撞挡板9也可以直接焊接固定在预埋钢板6上。

47.本实施例的伸缩装置的伸缩构件4的长度,可以按车道宽度或其他任意宽度分段制作及安装,方便后期进行分段维护或更换。

48.该桥梁伸缩装置的安装方法包括如下步骤:

49.s1、将安装槽口3区域内整体打挖、清理,并测量槽口深度;

50.s2、根据步骤s1测量得到的槽口深度,对伸缩装置调高组件8进行相应处理,将调高组件8焊接在预埋钢板6上,并清理焊渣、焊缝,保持槽口内清洁;

51.s3、安装支撑件的支撑板51,支撑板51焊接在预埋钢板6上,或者采用螺钉将支撑板51紧固在安装槽口3下部的构造缝10内;

52.s4、将支撑件的支撑套52放入支撑板51内,并保持有过盈量,使支撑套52与梁体之间的构造缝10贴实;

53.s5、调整安装伸缩构件4在纵桥向和横桥向的位置以及与桥梁路面的平整度,之后,将伸缩构件4焊接固定在调高组件8上;

54.s6、在调高组件8的外侧焊接固定防撞挡板9,并使防撞挡板9上表面与桥梁路面12相齐平;

55.s7、清理焊缝、焊渣,保证槽口内清洁;

56.s8、从伸缩构件4的梳齿、调高组件8之间的空隙浇注弹性密封件,使之将安装槽口3区域内的空隙和支撑件上方的构造缝10填满。

57.实施例二:

58.如图7所示,本实施例的支撑件为弹性套53,弹性套53沿着构造缝10的长度方向布置,弹性套53内部中空,弹性套53的顶部向弹性套宽度方向的两侧延伸有凸台531,凸台531支撑在对应侧的安装槽口3上,具体是支撑在对应侧的预埋钢板6上。这样,弹性套53便挂在第一梁体1与第二梁体2之间,浇筑后的弹性密封件11压住弹性套53,使弹性套53固定在构造缝10上。本实施例的其余结构与实施例一相同,在此不再展开描述。

59.实施例三:

60.如图8所示,在实施例二的基础上,本实施例的桥梁伸缩装置在伸缩构件4与弹性密封件11之间安装有降噪组件13。降噪组件13由发泡件131和不锈钢板132构成。其中,降噪组件13的底部支撑在弹性密封件11上,降噪组件13的顶部设有不锈钢板132,不锈钢板132设于第一梳齿板41、第二梳齿板42的下方,降噪组件13的两侧分别与第一支撑板43和第二支撑板44相抵。一方面,降噪组件13可以有效吸收车辆的胎噪,另一方面,在弹性密封件11随着桥梁一同发生伸缩时,降噪组件13可以提供一定的缓冲空间。

61.另外,本实施例伸缩缝装置在第一伸缩板41与第一支撑肋板43之间焊接有三角肋板14,在第二伸缩板42与第一支撑肋板44之间也焊接有三角肋板14,从而提升伸缩构件4的整体结构强度。

62.本实施例的其余结构与实施例二相同,在此不再展开描述。

63.以上所述仅为本发明的优选实施方式,应当指出,对于本领域普通技术人员而言,在不脱离本发明的原理前提下,可以对本发明进行多种改型或改进,比如,可以在伸缩构件的外侧浇筑混凝土过渡段,又比如为了增加伸缩装置的结构强度,还可以在伸缩构件的梳齿板与支撑板之间焊接加强肋板,又比如支撑件的结构也不局限于上述实施例中的结构,这些均被视为本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1