一种刚柔复合式路面结构及其施工方法

1.本发明属于路面工程技术领域,特别涉及一种刚柔复合式路面结构及其施工方法。

背景技术:

2.刚柔复合式路面是在水泥混凝土板上铺筑沥青混合料面层,既有刚性路面的强度和刚度,又有柔性路面的舒适性,是一种典型的长寿命路面结构;其中,水泥混凝土板提高了路面的承载能力,沥青面层改善了行车的舒适性,提升了路面的服务水平,延长了路面的使用寿命。然而,由于水泥混凝土板接缝的存在,导致刚柔复合式路面易出现开裂病害,限制刚柔复合式路面的推广应用。

3.水泥混凝土板在温度应力、自重以及车辆荷载的耦合作用下,板内会产生一定拉应力,进而发生断裂或拱胀等破坏;为了避免这些破坏,在施工过程中,需在水泥混凝土板中设置纵横方向的接缝;而接缝往往是水泥混凝土板最薄弱的地方,由于填缝料的剥落、挤出、老化,易出现接缝破碎现象;如果雨水由接缝渗入,则会出现唧泥、底板脱空和错台等现象,甚至在冬季可能发生不均匀冻胀,进而引起水泥混凝土板变形;同时,在车辆荷载和温度应力的作用下,水泥混凝土板的接缝处易出现应力集中现象。随着应力的累加,接缝从沥青面层底部自下而上发展,最终贯穿整个沥青面层,反射在沥青路面上,导致路面开裂,严重影响刚柔复合式路面的耐久性和使用性能;综上,现有的刚柔复合式路面结构中水泥混凝土板中的接缝,是影响路面耐久性和使用性能最重要的不利因素。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明提供了一种刚柔复合式路面结构及其施工方法,以解决现有的刚柔复合式路面结构中,由于水泥混凝土板中设置有纵横方向的接缝,严重影响路面结构的耐久性及使用性能的技术问题。

5.为达到上述目的,本发明采用的技术方案为:

6.本发明提供了一种刚柔复合式路面结构,包括从下到上依次铺设的路基、基层、水泥混凝土板及透水沥青面层;

7.所述水泥混凝土板包括若干混凝土板块,所述水泥混凝土板的厚度为20-28cm;所述水泥混凝土板的顶面设置有预留过渡区,所述预留过渡区位于相邻两个混凝土板块之间的接缝处;所述预留过渡区内设置有高延性混凝土带,所述高延性混凝土带采用高延性混凝土浇筑成型;

8.所述预留过渡区的下方设置有填缝料带,所述填缝料带沿所述预留过渡区的长度方向延伸,并置于相邻两个混凝土板块之间的接缝中;所述填缝料带的下方设置有水平拉杆,所述水平拉杆沿相邻两个混凝土板块之间的接缝的长度方向间隔设置;所述水平拉杆的一端与其中一个混凝土板块固定相连,所述水平拉杆的另一端与另一个混凝土板块固定相连。

9.进一步的,还包括粘结层;所述粘结层设置在所述水泥混凝土板与所述透水沥青面层之间;其中,所述粘结层采用sbs改性乳化沥青洒布而成。

10.进一步的,所述高延性混凝土带的四周均匀设置有锚固钢筋;所述锚固钢筋的一端锚固固定在所述高延性混凝土带内,所述锚固钢筋的另一端锚固固定在混凝土板块内。

11.进一步的,所述锚固钢筋的长度为10-20cm,直径为1.5-2.0cm;相邻两个锚固钢筋的间距为20-30cm。

12.进一步的,所述预留过渡区的高度为混凝土板块厚度的一半,所述预留过渡区的宽度为40-50cm。

13.进一步的,所述填缝料带的高度为3-5cm,宽度为3-8mm。

14.进一步的,所述填缝料带采用填缝料浇筑成型;其中,所述填缝料为聚氨酯类填缝料。

15.进一步的,所述水平拉杆的长度为70-80cm,直径为1.4-1.6cm;相邻两个水平拉杆之间的间距为40-60cm;所述水平拉杆的中心线与所述水泥混凝土板的底面之间的距离为5-7cm。

16.进一步的,所述高延性混凝土采用硅酸盐水泥、粉煤灰、超吸水性树脂、石英砂、水、纤维、减水剂和缓凝剂拌合而成;其中,所述超吸水性树脂为水凝胶颗粒,所述水凝胶颗粒的粒径为75μm,所述水凝胶颗粒能够从周围环境吸收大量的液体;所述透水沥青面层采用多孔沥青混合料摊铺碾压而成;所述透水沥青面层的空隙率为18-22%,厚度为4-10cm。

17.本发明还提供了一种刚柔复合式路面结构的施工方法,包括以下步骤:

18.步骤1、填筑路基;

19.步骤2、在所述路基的上方施工基层;

20.步骤3、在基层的顶面,标记出预留过渡区的位置,支模板,并安装水平拉杆;之后,浇筑水泥混凝土,养护,得到带有预留过渡区的水泥混凝土板;

21.步骤4、在预留过渡区的底部中心线上,进行据缝处理,得到下部接缝;并在所述下部接缝处设置填缝料带;

22.步骤5、在所述预留过渡区内浇筑高延性混凝土,得到高延性混凝土带;

23.步骤6、在水泥混凝土板的上方,进行透水沥青面层施工。

24.与现有技术相比,本发明的有益效果为:

25.本发明提供了一种刚柔复合式路面结构及其施工方法,通过在水泥混凝土板的顶面预留过渡区,并在预留过渡区内设置高延性混凝土带,能够充分利用高延性混凝土优异的延展性和较强的裂缝宽度控制能力和自愈合能力,形成无接缝水泥混凝土板,消除了板顶接缝;通过在预留过渡区的下方依次设置填缝料带及拉杆,采用下部接缝和上部无接缝相结合的方式,下部接缝消纳了无接缝水泥混凝土板内的干缩应力和温缩应力,上部高延性混凝土将下部接缝处的开裂变形分散成无数的微裂缝,阻断了裂缝向沥青面层传递;高延性混凝土具有应变硬化特性,可将裂缝分散成无数的微裂纹,且微裂纹的宽度均小于60微米,微裂纹不会对高延性混凝土的强度和整体性产生影响。

26.进一步的,通过在高延性混凝土带与混凝土板块之间设置锚固钢筋,能够有效提高高延性混凝土带与混凝土板块之间的粘结强度,避免在高延性混凝土带与混凝土板块的结合部位出现开裂。

27.进一步的,通过在无接缝水泥混凝土板上铺设透水沥青面层,雨水可通过透水沥青面层渗透至高延性混凝土带,高延性混凝土中的超吸水性树脂能够大量吸收和储存由透水沥青面层渗透下来的雨水,进而逐渐释放到高延性混凝土中,促使高延性混凝土中未水化水泥颗粒以及未反应的粉煤灰发生二次水化反应及火山灰反应,生成的新的水化产物填充在裂缝内,实现微裂缝的自愈合和自修复;通过以上措施,实现水泥混凝土板顶无接缝,高延性混凝土带将水泥混凝土板潜在的裂缝分散成无数的微裂缝,阻断裂缝向透水沥青面层发展;同时,在透水沥青面层、超吸水性树脂、高延性混凝土二次水化反应和火山灰反应的共同作用下,实现无接缝水泥混凝土板的自愈合和自修复,有效提高了路面结构的使用寿命。

附图说明

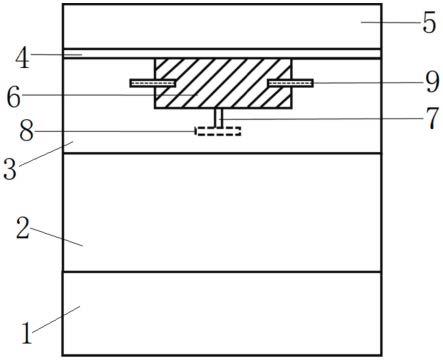

28.图1为本发明所述的刚柔复合式路面结构的剖视图;

29.图2为本发明所述的刚柔复合式路面结构的平面图。

30.其中,1路基,2基层,3水泥混凝土板,4粘结层,5透水沥青面层,6高延性混凝土带,7填缝料带,8水平拉杆,9锚固钢筋。

具体实施方式

31.为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.如附图1-2所示,本发明提供了一种刚柔复合式路面结构,包括从下到上依次铺设的路基1、基层2、水泥混凝土板3、粘结层4及透水沥青面层5。

33.所述路基1,采用路基土分层碾压而成;所述路基1的顶面回弹模量不低于40mpa。

34.所述基层2设置在所述路基1上,所述基层2采用水泥稳定碎石分层摊铺碾压成型;所述基层2的厚度为30-36cm,并分两层摊铺碾压而成,每个摊铺碾压层的厚度为15-18cm;所述水泥稳定碎石采用水泥、水、粗集料、细集料及填料混合而成;优选的,粗集料、细集料及填料的质量比为75:23:2,水泥剂量为集料质量的3.0%-4.5%,含水量为总质量的5%。

35.所述水泥混凝土3设置在所述基层2的上方,所述水泥混凝土板3的厚度为20-28cm,所述水泥混凝土板3包括若干混凝土板块;每个混凝土板块的长度为4-6m,宽度为4-6m;所述混凝土板块采用普通水泥混凝土分块浇筑而成,所述普通水泥混凝土采用硅酸盐水泥、水、砂和级配碎石拌合而成;优选的,所述普通水泥混凝土中硅酸盐水泥、水、砂和级配碎石的质量比为1.4:1:3.6:7,且水胶比为0.41。

36.所述水泥混凝土板3的顶面设置有预留过渡区,所述预留过渡区位于相邻两个混凝土板块之间的接缝处;优选的,所述预留过渡区的高度为混凝土板块厚度的一半,所述预留过渡区的宽度为40-50cm;所述预留过渡区内设置有高延性混凝土带6,所述高延性混凝土带6采用高延性混凝土浇筑成型。

37.所述高延性混凝土采用硅酸盐水泥、粉煤灰、超吸水性树脂、石英砂、水、纤维、减水剂和缓凝剂拌合而成;优选的,所述高延性混凝土中硅酸盐水泥、粉煤灰、超吸水性树脂、石英砂、水、纤维、减水剂和缓凝剂的质量比为70:80:5:66:36:4:1:5;其中,所述硅酸盐水

泥为普通硅酸盐水泥,标号为42.5;其中,所述超吸水性树脂为水凝胶颗粒,所述水凝胶颗粒的粒径为75μm,所述水凝胶颗粒能够从周围环境吸收大量的液体;采用将所述高延性混凝土浇筑于所述预留过渡区内,并进行捣实和表面整修,即得到所述高延性混凝土带6。

38.本发明中,所述预留过渡区的下方设置有填缝料带7,所述填缝料带7沿所述预留过渡区的长度方向延伸,并置于相邻两个混凝土板块之间的接缝中;所述填缝料带7的高度为3-5cm,宽度为3-8mm;所述填缝料带7采用填缝料浇筑成型;其中,所述填缝料为聚氨酯类填缝料。

39.所述填缝料带7的下方设置有水平拉杆8,所述水平拉杆8沿相邻两个混凝土板块之间的接缝的长度方向间隔设置;所述水平拉杆8的一端与其中一个混凝土板块固定相连,所述水平拉杆8的另一端与另一个混凝土板块固定相连;其中,所述水平拉杆8在相邻两个混凝土板块中的埋设长度相同;所述水平拉杆8的长度为70-80cm,直径为1.4-1.6cm;相邻两个水平拉杆8之间的间距为40-60cm;所述水平拉杆8的中心线与所述水泥混凝土板3的底面之间的距离为5-7cm。

40.本发明中,所述高延性混凝土带6的四周均匀设置有锚固钢筋9;所述锚固钢筋9的一端锚固固定在所述高延性混凝土带6内,所述锚固钢筋9的另一端锚固固定在混凝土板块内;具体的,所述锚固钢筋9的一半长度埋设在混凝土板块内,所述锚固钢筋9的另一端埋设在所述高延性混凝土带6内;优选的,所述锚固钢筋9的锚固深度位于所述高延性混凝土带6的高度方向中部,所述锚固钢筋9的长度为10-20cm,直径为1.5-2.0cm;相邻两个锚固钢筋9的间距为20-30cm。

41.所述粘结层4设置在所述水泥混凝土板3与所述透水沥青面层5之间;其中,所述粘结层4采用sbs改性乳化沥青洒布而成,所述sbs改性乳化沥青的撒铺量0.8-1.2kg/m2。

42.所述透水沥青面层5铺设在所述粘结层4上,所述透水沥青面层5采用多孔沥青混合料摊铺碾压而成;所述透水沥青面层5的空隙率为18-22%,厚度为4-10cm;其中,当透水沥青面层5的厚度为10cm时,所述透水沥青面层5分为上下两层;其中,上层采用最大公称粒径为13.2mm的多孔沥青混合料摊铺碾压成型;下层采用最大公称粒径16mm的多孔沥青混合料摊铺碾压成型。当透水沥青面层5的厚度小于10cm时,所述透水沥青面层5为一层,采用最大公称粒径为13.2mm的多孔沥青混合料摊铺碾压成型。

43.本发明中,通过在水泥混凝土板的顶面设置高延性混凝土带,充分利用高延性混凝土优异的延展性、较强的裂缝宽度控制能力和自愈合的能力,使其作为相邻混凝土板块间的过渡区,搭接相邻两个混凝土板块,取消传统水泥混凝土板的板顶接缝,形成无接缝水泥混凝土板;同时,在无接缝水泥混凝土板上加铺多孔沥青混合料透水沥青面层,雨水渗透至高延性混凝土,实现无接缝水泥混凝土板的自愈合和自修复。

44.本发明所述的刚柔复合式路面结构,高延性混凝土在单轴拉伸作用下,具有应变硬化特性,可将裂缝分散成无数的微裂纹,且微裂纹的宽度均小于60微米,微裂纹不会对高延性混凝土的强度产生影响;在高延性混凝土带下设置下部接缝,作为诱导缝,将相邻两个混凝土板块因温缩或干缩而产生的开裂诱导至下部接缝,依靠下部接缝消散水泥混凝土板中的干缩应力和温缩应力;同时,由于下部裂缝会向上扩展到高延性混凝土带,通过高延性混凝土优异的裂缝控制能力,将下部接缝产生的开裂分散成无数的微裂纹,阻止了裂缝向透水沥青面层扩展。

45.本发明中,水泥混凝土板采用下部接缝和上部无接缝相结合的方式,既消纳了水泥混凝土板内的干缩应力和温缩应力,又阻断了裂缝向透水沥青面层传递,解决了传统刚柔复合式路面因接缝而引起的各类病害,提升了刚柔复合式路面的使用寿命。

46.本发明中,高延性混凝土中未水化水泥颗粒以及未反应的粉煤灰遇到水后可发生水化反应及火山灰反应,生成的新的水化产物填充在裂缝内,实现微裂缝的自愈合和自修复。超吸水性树脂能够吸收和储存由面层渗透下来的雨水,进而逐渐释放到高延性混凝土中,从超吸水性树脂中释放出来的水分可以实现高延性混凝土和自愈合和自修复。

47.本发明所述的刚柔复合式路面结构的施工方法,具体包括以下步骤:

48.步骤1、填筑路基;

49.采用路基土分层碾压成型,得到路基1;其中,所述路基的顶面回弹模量不低于40mpa;所述路基的具体施工过程,按照《公路路基施工技术规范》进行。

50.步骤2、基层2施工:

51.在路基1上采用水泥稳定碎石分两层碾压,得到基层2;其中,每个碾压层厚度不大于18cm,所述基层2的总厚度为30-36cm。

52.步骤3、水泥混凝土板3施工:

53.基层2施工完成,并养护7d后,开始进行水泥混凝土板3的施工;首先,根据水泥混凝土板的尺寸设计钢模板,钢模板的宽度和高度与水泥混凝土板3相同;

54.根据混凝土板块的设计规格,标记出预留过渡区的位置,并设置预留过渡区,进行模板施工;

55.模板施工完成后,将水平拉杆按照设计要求,安装在距离混凝土板块底面5-7cm处;并将锚固钢筋按照要求安装在过渡区高度的中部;

56.按照普通水泥混凝土各组成的比例要求进行拌和,并浇筑在钢模板中,浇筑完成后对普通水泥混凝土进行捣实,并对表面进行整修,形成带有预留过渡区的水泥混凝土板。

57.步骤4、开设下部接缝:

58.待带有预留过渡区的水泥混凝土板硬化后,在预留过渡区底部的中心线上进行据缝,得到下部接缝;并在下部接缝中,填充填缝料,得到填缝料带7。

59.步骤5、对于多幅混凝土板块,在纵向相连的两个混凝土板块的连接处同样预留过渡区,按照步骤3和步骤4相同的方式设置填缝料带、拉杆和锚固钢筋。

60.步骤6、施工高延性混凝土带:

61.在预留过渡区内,浇筑高延性混凝土,并进行捣实和表面整修,得到高延性混凝土带。

62.步骤7、粘结层施工:

63.待水泥混凝土板及高延性混凝土带养生14天后,在水泥混凝土板及高延性混凝土带的表面撒铺sbs改性乳化沥青,得到粘结层;其中,sbs改性乳化沥青温度不低于150℃,撒铺用量为0.8~1.2kg/m2。

64.步骤8、透水沥青面层施工

65.撒铺完sbs改性乳化沥青后,立即进行透水沥青面层施工,将拌和好的多孔沥青混合料进行摊铺碾压,形成透水沥青面层;其中,透水沥青面层的空隙率为18-22%,厚度为4~10cm;当厚度等于10cm时,分两层碾压。

66.本发明所述的刚柔复合式路面结构及其施工方法,通过在相邻两个混凝土板块间设置高延性混凝土带,形成无接缝混凝土板,消除板顶接缝,可以有效防止因接缝而产生的各类病害;高延性混凝土能够阻断裂缝的扩展,进而增强路面的耐久性,提高刚柔复合式路面的使用性能;通过,采用在水泥混凝土板上设置透水透水沥青面层,充分利用所设置的高延性混凝土带的自愈合能力,使已产生的微裂缝进行自愈合和自修复,保持路面结构的完整性和强度,提高刚柔复合式路面的服役性能并降低养护费用。

67.上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1